人造板在线同步图像采集系统设计与实现

2019-01-19陈龙现刘传泽杜光月周玉成

陈龙现,刘传泽,杜光月,王 霄,周玉成

(1.山东建筑大学 信息与电气工程学院,济南 250101;2.中国林业科学院,北京 100000)

0 引言

连续压机生产线的普及促使人造板实现自动化生产,但是生产线末端的缺陷检测环节较为滞后,仍依靠人力用肉眼进行观测,劳动时间长存在误检率增高的问题。由于机器视觉检测具有客观性、不间断性和正确率高等优点,可以被用于人造板缺陷检测环节[1]。基于机器视觉的人造板缺陷检测系统是利用工业相机对人造板表面图像进行采集,将其转化为数字信号,根据图像中相关特征进行判断并对人造板进行相应的处理[2]。由于人造板面积为2.4m×4.8m,生产线上两块人造板之间的距离为400mm,运动速度为1500mm/s,其模糊像素点的个数约为6个,运动模糊对图像清晰度产生严重影响,造成图像模糊,直接导致后续图像缺陷检测环节的质量。

基于此本研究提出并设计人造板在线同步图像采集系统,根据同步运动原理,实现相机与高速人造板在摄像时间内同步运动,保持相对静止并摄像,进而获取高清图像。现阶段,同步控制方式中主要有液压、汽压、电机控制等[3~5]。其中液压控制精度高,但是需要配备液压站,定期维护,且维护较为困难;而汽压控制精度相对较低,不易采用。因此以上两种控制方式均不适用于人造板在线同步图像采集系统。由于电机控制具有灵活度高、精度高等优点[6],本研究提出并设计一种基于伺服电机的运动控制系统,驱动凸轮[7]带动同步跟踪装置运动,进而实现相机跟随同步跟踪系统做往复直线运动,确保在曝光时间内两者速度相等即相对静止时,相机开始摄像,避免传统方法中的相对运动产生模糊,从而获得高清的人造板图像,为后续的人造板缺陷检测环节奠定基础。

1 人造板图像采集系统方案设计

1.1 同步运动装置

本研究的同步跟踪装置结构图如图1所示,通过支架固定于人造板传送带的正上方,其主要包括伺服电机、凸轮、机架、复位弹簧、导轨、工业相机等。其中伺服电机和凸轮组成主动件,相机和机架构成从动件。主动件驱动从动件作往复运动,从动件置于直线导轨上,直线导轨主要由滑块和滑轨组成,此装置可尽可能减少摩擦阻力。水平滑轨设计成圆柱形,确保滑块在上下方向无位移,只能左右水平移动。伺服电机带动凸轮匀速转动,使相机以一定的速度做直线运动,将复杂的非线性运动转换为线性运动,最后在复位弹簧的作用下相机回到初始位置,进而实现相机往复直线运动。为了减少凸轮与从动件机构之间的磨损,减少摩擦力,在两者连接处加入滚轮。

图1 同步跟踪装置

1.2 人造板在线同步图像采集系统设计

图2 为人造板在线同步采集系统结构图,以PLC为控制核心,包括编码器、开关按钮、开关传感器、变频器、步进电机、伺服驱动器、伺服电机和CMOS相机等。

人造板生产线运行速度在200mm/s~1500mm/s范围,在此范围内控制变频器的输入模拟人造板生产线传送带的运行速度[8]。当系统启动时,同步跟踪装置通过行程开关完成硬件复位,编码器1、2分别监测传送带速度Vt、相机速度Vc,当人造板触发光电开关时,同步追踪装置跟踪传送带速度,当达到凸轮的线性区时激活接近开关,触发工业相机摄像。摄像完毕后,将图像传送至计算机进行分析处理。

图2 人造板在线同步图像采集系统结构图

2 控制系统硬件设计

2.1 系统硬件I/O分配

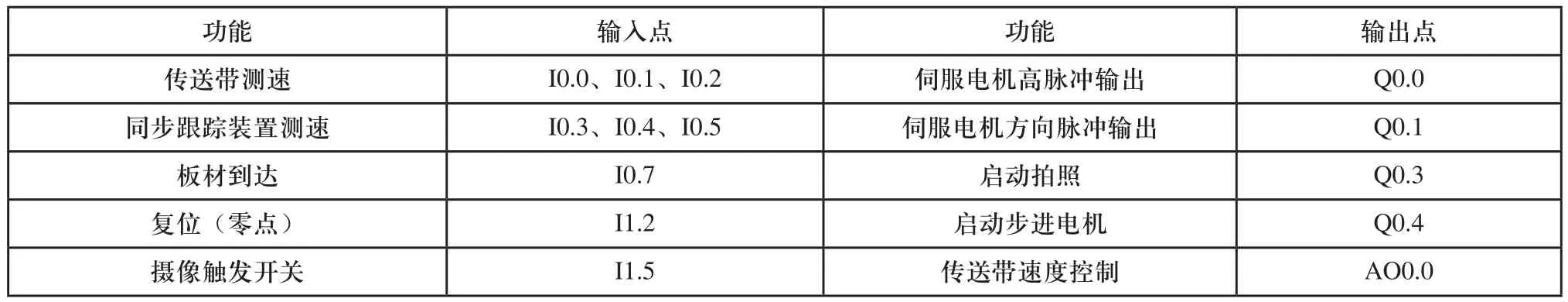

根据该系统的人造板缺陷检测中工业相机同步运动控制系统输入及输出点,控制器选型为西门子S7-1200/DC/DC/DC,另加RS232通讯模块、0~10V电压模拟量输出模块。人造板在线同步图像采集系统I/O分配表如表1所示。根据表1所示,两个脉冲输入的增量型旋转编码器用于测量传送带、同步跟踪装置速度;行程开关用于凸轮复位;接近开关用于触发摄像;光电开光用于触发伺服电机动作。

2.2 系统电气原理图设计

如图3所示为人造板在线同步图像采集系统电气原理图,图中的B1、B2、J、X、G分别为编码器1、编码器2、接近开关、行程开关、光电开关,P1包括RS232通讯模块、1214-DC/DC/DC-PLC控制器、模拟量输出DI模块,PS1,PS2分别表示12V稳压电源和24V稳压电源,12V电源为相机供电,24V电源为各个传感器、编码器、继电器供电。

图3 人造板在线同步图像采集系统电气接线图

3 控制系统软件实现

3.1 系统流程图设计

为了增加软件程序的可读性、操作性,本研究采用模块化的设计,设计初始化模块、同步跟踪模块、同步拍照模块,流程如图4所示。

表1 人造板在线同步图像采集系统I/O分配表

1)初始化模块:按下控制按钮后,启动相机电源、传送带电机,通过行程开关判断凸轮是否在零点位置,若不在零点位置则进行复位操作;凸轮归零位后设定传送带速度Vset,方向为正方向,每张板材拍照次数为1次。

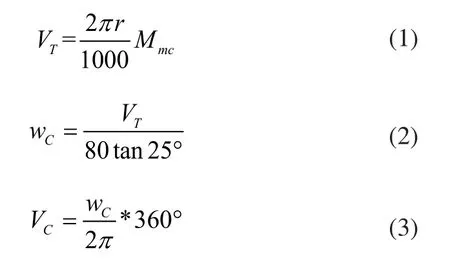

2)同步跟踪模块:通过编码器1实时测得传送带速度VT,触发光电开关信号,根据当前VT计算出凸轮电机的转速VC=0.3014VT,其速度计算公式如下所示:

其中,r为编码器的半径为64mm,Mmc为编码器1测得当前速度下脉冲的输入量;wc为凸轮电机的角速度,单位为rad/s;VC为凸轮电机的速度,单位为 °/s。

3)同步拍照模块:本模块采用位置触发成像,当人造板运行到接近开关的位置时相机进行拍照,由于相机运动为往复运动会触发两次接近开关,基于此当编码器2检测到速度为正方向时进行拍照并计数一次,凸轮电机旋转360°之后停止在零点位置。

其中,初始化模块只执行一次,当触发光电开关时,执行上述2)、3)步骤。

图4 人造板在线同步图像采集流程图

3.2 上位机界面设计

采用WINCC软件设计人造板在线图像同步采集系统的上位机界面,上位机通过RS232串口与下位机PLC通讯,上传和下传相关数据,如图5所示。上位机界面分为设置区和参数检测区,设置区可以设置传送带的运行速度,每张板材到达相机拍照次数,系统确认、启动和停止等按钮。参数检测区可以检测系统的各个参数,板材及相机的动作速度及方向,检测板材的个数,拍照次数等。

图5 上位机界面

4 系统调试

完成软硬件设计之后,首先对相机利用直线法对相机的中心点标定;其次通过实验测出光电开关、接近开关的安放位置;最后进行拍照调试。如图6所示为运行中的装置,其中图6(a)为系统总体装置,图6(b)为同步跟踪装置。

图6 人造板在线同步图像采集系统

经过测试和分析,系统可以满足传送带速度在200~1500mm/s范围内变化,同步跟踪装置可以消除运动模糊,从而获得高清的人造板图像。如图7所示,图7(a)是不加跟踪装置拍照效果图,相机固定板材上方,板材运动过程中拍照。图7(b)是相机固定于跟踪装置,板材运动过程中,相机与之相对静止拍照。易知本研究设计的同步跟踪装置可以消除相对运动带来的图像模糊,提高采集的图像质量。

图7 采集图像对比图

5 结束语

本研究根据相机拍照原理,设计出人造板在线同步图像采集系统。通过该装置的硬件设计、编程、调试等,试验证明了人造板在线同步图像采集装置设计的有效性和可行性,能够实现相机自动跟踪人造板的速度,使相机和高速运动的人造板相对静止,到达摄像位置时进行摄像,完成人造板高清图像的采集,解决了人造板表面缺陷检测过程中因板面幅度大,运动速度快而导致获取人造板图像时模糊的问题,为后续人造板表面缺陷自动检测提供重要保障。