数控车床主轴热变形误差检测及改善措施

2019-01-19史安娜曹富荣刘斯妤马晓波

史安娜,曹富荣,刘斯妤,马晓波

(1.沈阳理工大学 机械工程学院,沈阳 110159;2.沈阳机床(集团)有限责任公司,沈阳 110142)

0 引言

随着数控机床高精密加工技术的广泛应用,对数控机床加工表面质量、加工精度方面的要求也日益提高,机床的高速化、精密化成为一个不可阻挡的发展趋势。在精密加工中,热变形误差在高端数控机床误差中占到[1],越精密的机床,热误差在机床总误差中所占的比重越大,热误差已成为影响机床加工精度的主要误差来源。主轴作为高精密数控加工中心机床的最重要零部件之一,其热变形是构成机床总热变形的最重要的影响因素,它的性能好坏对机床加工产品的质量、加工精度的影响很大。因此,主轴的热变形误差的检测对机床加工精度的保证极其重要,是高速高精密机床要考虑的关键问题之一。

在主轴系统热特性研究方面,近年来国内外众多学者开展了研究,并取得了一定的研究成果。

M.Mori等人运用正交试验法进行主轴箱的优化设计以减小热变形,并且该方法的准确性也得到了实验验证[2]。J.Jedrzejewski等人构建了数控机床热源的数学模型,对机床整机热流进行了详细分析,实现了温度场与热变形关系的精确预测[3]。Tiago Cousseaua等人对车床主轴系统进行了研究,建立了高精度数控车床主轴的轴向、径向误差补偿模型,解决了由于主轴系统热变形引起的数控车床加工精度下降的问题[4]。马立新等人将五坐标龙门加工中心主轴系统作为研究对象,通过边界条件修正、模型修正等手段对其热特性进行了研究[5]。张奎奎等人进行了某龙门机床主轴系统的有限元建模以及热态特性分析[6]。姜杉等人利用有限元仿真得到主轴系统的稳态温度场分布信息,以及系统达到热稳定所需要的时间[7]。

以CAK3665经济型数控车床的主轴为研究对象,对车床运行时主轴关键点的温升以及XZ平面主轴热变形进行三次测量,掌握并了解车床在运转过程中的实际工况,如热平衡时间、主轴在不同时间内的各向热变形大小、方向等信息,并对三次测量结果进行比较,提出改善机床热变形误差的方案。研究工作有利于后续对车床主轴进行优化设计以及热变形补偿奠定了基础。

1 传热学经典理论

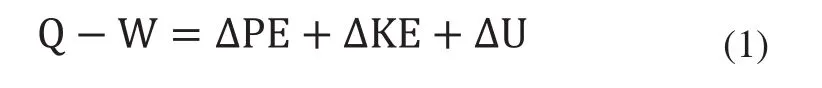

根据热力学能量守恒定律,机床主轴系统的能量方程可表达为:

式中,Q为热量,W为机械做功,∆PE为系统势能,∆KE为系统动能,∆U为系统内能。

在机床切削加工过程中不具有系统势能与动能变化,∆PE=∆KE=0,Q-W=∆U。因此,主轴系统的热传递速率q=dU/dt,等于主轴系统内能的变化。

主轴与主轴系统内部以及机床其他部件都存在热传导,周围介质与主轴系统表面接触由于温差形成热对流。因此,综合牛顿冷却方程和傅里叶定律来描述主轴系统的热对流和热传导可得:

式中,q为热传递速率,q′为热流密度(W/m2),h为对流换热系数(W/m2.℃),TS为主轴系统的表面温度,TB为周围的空气温度,k为导热系数(W/m.℃),热量流向温度降低的方向。

机床在运行期间主轴系统的内能、温度及热边界条件和热流率随时间明显变化,属于瞬态热系统,可将瞬态热平衡表达为:

2 实验设计

数控车床在加工零件的过程中,外部热源(如环境温度、阳光照射等)与内部热源(如电动机、轴承、液压系统、摩擦件、齿轮以及切削热等)对其工作精度造成重要的影响。实验在沈阳机床集团CAK3665数控车床上进行,这类系列型号的精密车床在结构上存在良好的一致性,所以实验结果存在一定的可信度。在车床精加工过程中,由于切削用量小,切削力也相对较小,从而由切削运动引起的热量也很少。因此,实验时不考虑切屑与切削运动造成的影响,而实验主要在空切削的状态下进行。

机床在冷态下开始实验,为了保证实验的初始条件良好,应当测试之前12小时之内机床没有工作,并且整个测试期间不准中途停车。实验所用机床的最高转速为4000r/min,此处在主轴端部安装检棒以后,为了保证机床在测试过程中高速运行时绝对安全,运用中速2000r/min的转速进行温升以及热变形实验。实验总共持续540min,主轴连续运行270min,接下来的270min内停车冷却。

利用FLIR红外热像仪测温技术对主轴关键点进行温升测试,以最终车床主轴前后轴承法兰盘处的最高温升作为考核指标,主轴温升测试系统装置如图1所示。热变形实验主要测量车床连续运作时主轴旋转中心线在XZ平面内的最大线位移与角位移。车床卡盘装卡Ф45×300mm的检棒进行测量,3个传感器分别装在主轴检棒的外侧和右端,与机床切削外圆和端面时刀具与工件的相对位置相同,打表后进行检测,每隔1秒测量一次数据,每60次筛选出一个点绘图。热变形方向规定为,X方向:向刀架为负,Z方向:向右为正。车床在升温与降温过程中的主轴变形曲线图中,系列1表示主轴X轴方向线位移,系列2表示主轴X轴方向角位移,系列3表示主轴Z轴方向线位移。主轴热变形测试装置以及仪器布置如图2所示。

图1 主轴温升测试装置以及仪器布置图

图2 主轴热变形测试装置以及仪器布置图

3 实验结果分析

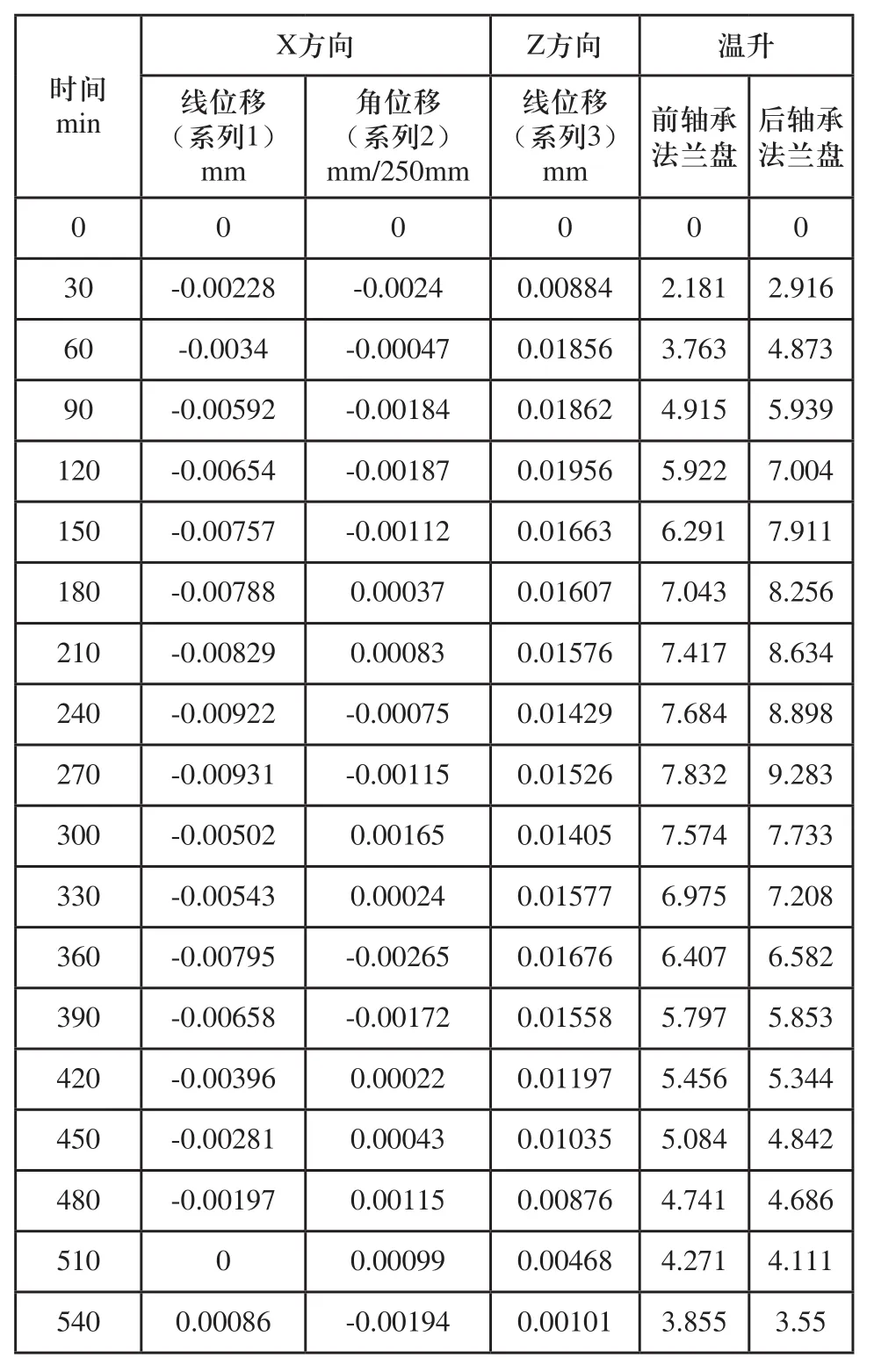

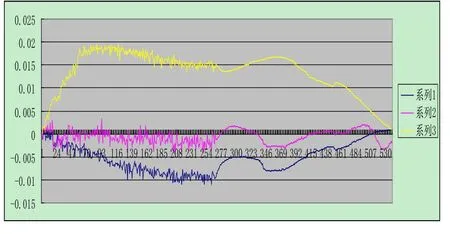

第一次测量时主轴中速温升及热变形测试结果如表1所示,车床在升温与降温过程中的主轴变形曲线如图3所示。由此可知,当主轴以中速2000r/min连续运转270min时达到稳定温升,前轴承法兰盘处的最高温升为7.83℃,后轴承法兰盘处的最高温升为9.28℃。X方向热变形为9.31μm,角位移2.40μm/250mm,方向向着刀架;Z方向热变形19.56μ m,方向向右。

表1 第一次测量主轴中速温升及热变形测试结果

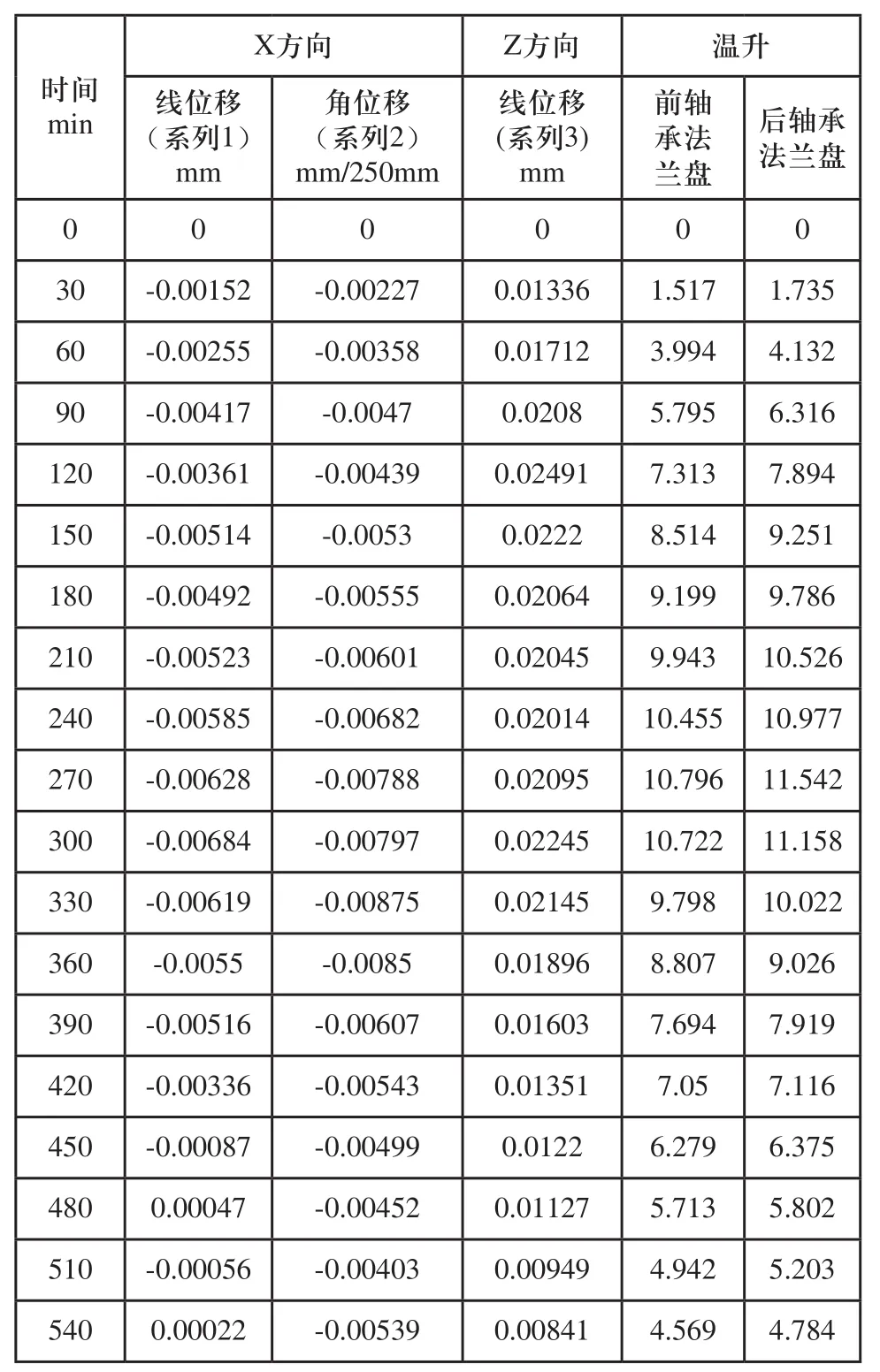

表2 第二次测量主轴中速温升及热变形测试结果

图3 第一次测量主轴热变形时间曲线

第二次测量时主轴中速温升及热变形测试结果如表2所示,车床在升温与降温过程中的主轴变形曲线如图4所示。由此可知,当主轴以中速2000r/min连续运转270min时达到稳定温升,前轴承法兰盘处的最高温升为10.8℃,后轴承法兰盘处的最高温升为11.54℃。机床中速连续运行270min达到稳定温升,X方向热变形为6.28μm,角位移7.88μm/250mm;Z方向热变形24.91μ m。

图4 第二次测量主轴热变形时间曲线

第三次测量时主轴中速温升及热变形测试结果如表3所示,车床在升温与降温过程中的主轴变形曲线如图5所示。由此可知,当主轴以中速2000r/min连续运转270min时达到稳定温升,前轴承法兰盘处的最高温升为11.05℃,后轴承法兰盘处的最高温升为14.28℃。X方向热变形为13.14μ m,角位移4.95μ m/250mm;Z方向热变形19.83μ m。

表3 第三次测量主轴中速温升及热变形测试结果

图5 第三次测量主轴热变形时间曲线

综合以上三次测量结果,实验总共持续540min,机床以中速2000r/min连续运转270min时达到稳定温升,前、后轴承法兰盘处的最高温升汇总如表4所示。根据三次测量结果发现,由于三次实验的环境温度不同,因此主轴的温升稳定后,前、后轴承法兰盘处每次测量的最高温升值也不相同,并且每次测量中后轴承法兰盘处的最高温升值较前轴承法兰盘处更高。

表4 前、后轴承法兰盘处的最高温升汇总

在整个测试期间主轴XZ平面内的最大热变形汇总如表5所示。由表得出,通过测量结果进行对比,在每次测量过程中,主轴Z向热伸长较X向热变形更大,说明温度对主轴轴向的热伸长误差的影响大于主轴径向的热变形误差,提高主轴轴向的热态精度是提高该数控车床加工精度的主要目标。

表5 主轴热变形汇总

4 主轴热变形的改善措施

由以上实验和分析可知,车床在工作过程中受到各种热源作用,使得车床各零部件发热,车床主轴将产生变形,进而会导致车床加工精度下降。因此,改善主轴的热变形,对提高车床加工精度、加工效率显得至关重要,提出以下措施:

1)减小轴承预紧力。适当减小轴承预紧力,以降低主轴温升与减小轴向(Z向)伸长量。

2)改善轴承的冷却润滑系统的参数。如压缩空气的流速、压缩空气的压力。

3)热对称结构设计。在对车床主轴部件进行结构设计时,尽量使主轴系统的热源、散热面积、导热途径以及零件质量等对主轴轴线对称,以减小系统的热变形。

4)热变形补偿。选择最佳的温度点,获得温度场分布信息以及热变形趋势,进而构建相应的热误差补偿模型,并将其嵌入到数控系统之中,使其在工况下建立软件补偿方案,减小主轴热变形对机床加工误差的影响。

5 结束语

将CAK3665数控车床的主轴作为研究对象,对车床主轴的热变形误差进行了检测与研究。

1)运用传热学经典理论阐述了主轴系统的热源分布以及传热方式,通过红外测温技术和激光测距技术可方便测量主轴温升与热变形。

2)被测车床连续运转270min时达到稳定温升,由于三次测量的环境温度不相同,使得各次测量的前、后轴承法兰盘处的最高温升值也不相同。并且每次测量中后轴承法兰盘处的最高温升值较前轴承法兰盘处更高。

3)温度对主轴轴向的热伸长误差的影响大于主轴径向的热变形误差,提高主轴轴向的热态精度是提高该数控车床加工精度的主要目标。

4)通过对比测量结果,提出改善车床主轴热变形误差的措施,有利于提高车床热性能与加工精度。