嵌埋陶瓷散热基板对白光LED性能的影响

2019-01-18秦典成陈爱兵肖永龙

秦典成, 陈爱兵, 肖永龙

(1. 广东省LED封装散热基板工程技术研究中心, 广东 珠海 519180; 2. 乐健科技(珠海)有限公司, 广东 珠海 519180)

1 引 言

LED以其节能、环保、高效、稳定及耐用等传统照明灯具所无法比拟的优势,逐渐成为人们所关注的焦点,各国政府也将大力发展LED照明产业提上日程。据统计,至2017年,LED的市场的复合年增长率将达到12%,显示出蓬勃的市场活力[1-2]。尽管如此,但随着LED封装尺寸的不断减小,芯片功率的不断增大,其散热问题则日益突出[3-4]。如果散热不良,LED芯片在工作过程中所产生的热量将会在LED内部聚集,致使结温升高,最终导致LED的光电特性、可靠性与稳定性恶化[5-7]。

散热基板作为LED封装不可或缺的重要组成部分,是散热的重要通道,其导热性能的好坏将对LED的综合性能造成直接影响。好的散热基板材料除了具备较高的导热系数之外,还应拥有与芯片相匹配的热膨胀系数,以免在使用过程中因冷热交替而造成失效[8]。目前,用于LED封装的散热基板主要有金属基板(Metal core printed circuit board,MCPCB)和陶瓷基板两种。普通的MCPCB因绝缘层导热系数过低而使得自身整体导热率不高,无法满足10 W以上大功率LED的散热需求[9-10]。陶瓷材料(AlN、Al2O3、SiC、Si3N4等)虽然具有较高的导热率、优异的绝缘与耐压性能、以及较低的热膨胀系数而渐渐成为散热领域的新兴基板材料[11-12],但是,陶瓷因脆性大、加工成本高、对设备要求高,使得其应用受到了一定的限制[13-14]。鉴于此,本文论述了一种具备高导热系数的陶瓷嵌埋基板,用于对大功率LED进行散热管理。嵌埋陶瓷基板利用价格低廉、可加工性能好、热稳定性高、绝缘耐压性能优良、受热受压时具备较好流动性的FR4材料(铜箔+环氧树脂+玻璃纤维布)为基体[15],将表面经PVD镀铜后的AlN陶瓷块作为增强材料局部嵌入基体材料中,然后在一定的温度下施加一定的压力,迫使FR4材料中的环氧树脂在粘流态下发生流动,填充陶瓷与基体之间的间隙,并完成二者的复合。FR4材料因具备良好的机械加工性能与低成本特性,可以节省陶瓷激光切割而产生的高昂费用。而陶瓷则作为热源的安放点,一方面可对系统所产生的热量进行高效传导,另一方面受FR4材料保护,避免了在加工和转运过程中易碎的缺点。

2 实 验

2.1 实验原料及仪器设备

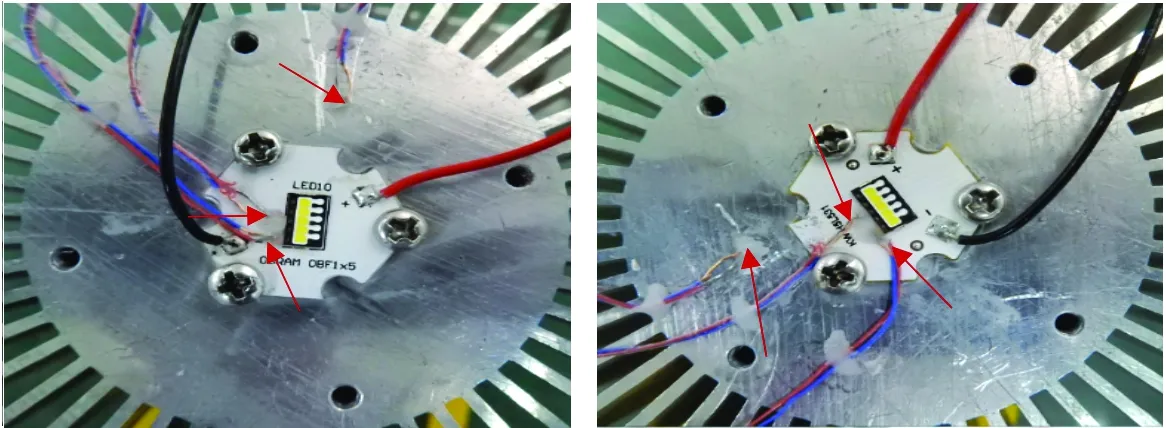

原材料:嵌埋陶瓷散热基板,其中AlN陶瓷尺寸为10 mm×10 mm×1.5 mm,导热率为170 W/(m·K),环氧树脂导热率为0.22 W/(m·K),玻璃纤维布为FR4基体的增强材料,导热率极低(图1(a)所示);欧司朗OBF 1×5 LED,功率为15 W(图1(b)所示);普通MCPCB,导热率为2 W/(m·K);功率为30 W,装配嵌埋陶瓷基板的远近一体LED车灯光源(图1(c)所示)。

仪器设备:SMT贴片机、积分球系统(远方2 m积分球&HAAS-2000光谱辐射计)、力兹LEDT-300B结温测试仪、CJ-S3冷热冲击试验箱、散热器、SEM、Omega T型热电偶(精度为0.75%)等。

图1 实验所需的原材料。(a)陶瓷嵌埋散热基板;(b)LED模组实物;(c)LED车灯光源实物。

Fig.1 Raw materials necessary for experiment. (a) Ceramic-embedded heat dissipation substrate. (b) LED module. (c) LED automobile lamp.

2.2 实验过程

利用SMT贴片机将OBF 1×5 LED灯珠与MCPCB及嵌埋陶瓷基板分别进行焊接制作成LED模组。如图2所示,参照EIA/JESD51-1标准,环境温度设置为(25±1) ℃。为避免LED在点亮时烧毁,先将模组固定于散热器之上,然后利用电压法借助结温测试系统对LED的结温进行测试,并利用热电偶对LED的引脚温度、散热器表面温度进行测试,图中红色箭头指向即为热电偶的测试点。参照GBT 24824-2009标准,设置环境温度为(25±1) ℃,利用积分球系统对LED模组的光学性能(光通量、光功率、光效、峰值波长、主波长、色温等)进行表征。参照GB7000.1-2007标准及IEC 60068相关标准,当环境温度为(65±1) ℃时,设置工作时间为6 000 h,每500 h利用积分球系统对LED车灯光源进行光衰测试。参照JESD22-A104D标准,将上述LED汽车灯置于CJ-S3型热冲击试验箱内,使样品在-55 ℃下停留15 min,然后以15 ℃/min的速率使温度升高至125 ℃并停留15 min。如此循环1 000次后,通过点亮试验检查LED车灯光源工作状态。同时制作LED车灯的横截面切片,利用SEM观察FR4与AlN陶瓷的界面形貌,并根据测试结果判定嵌埋陶瓷基板对LED车灯光源工作可靠性与稳定性的影响情况。

图2 LED模组结温测试。(a)使用陶瓷嵌埋散热基板的LED模组;(b)使用普通MCPCB的LED模组。

Fig.2 Junction temperature test of LED module.(a) Ceramic-embedded heat dissipation substrate equipped.(b) Regular MCPCB equipped.

3 分析与讨论

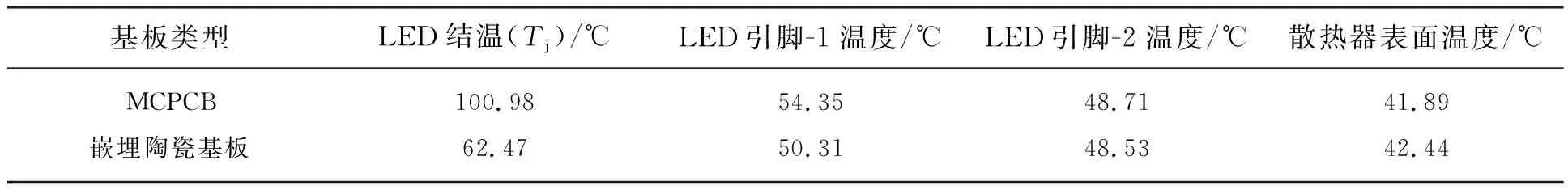

图3(a)、(b)分别是使用两种不同散热基板材料的LED模组的灯珠结温、灯珠引脚及散热器表面的温度曲线,表1是根据图3(a)、(b)所获取的各测温点的温度值。结合图3与表1可以看出,在使用导热率为2 W/(m·K)的MCPCB与嵌埋陶瓷基板同时对15 W OBF 1×5 LED进行散热时,LED的引脚温度与散热器的表面温度均相差不大,而前者LED初始结温和稳定状态的结温都明显高于后者,这间接说明MCPCB的导热率要低于嵌埋陶瓷基板。有研究指出[16-18],当热源面积比散热基板面积小时,一部分热量会沿着水平面发生扩散,由此而产生一个扩散热阻,其大小为两点温度梯度与流过热量的大小之比值。因此,材料的总热阻由材料厚度方向的一维热阻和水平面上的扩散热阻所组成。当使用普通MCPCB作为LED的散热基板时,因绝缘层导热系数较低,热量在水平面上容易聚集,不易扩散,因而在水平面上会产生一个较大的温度梯度,根据扩散热阻计算公式可知,此时的扩散热阻很大;而在材料的厚度方向上,热量必须经过铜箔-导热绝缘层-金属基座依次向下传导。而在层与层之间,不同材料间会存在一个界面热阻并阻碍热流的运动[19]。因金属导热以自由电子的运动和晶格整动(声子传播)的方式同时进行,但绝缘层属于非金属材料,电子无法进入其中,且对声子的接受或输出能力有限[20],所以铜箔与绝缘层之间、绝缘层与金属基座之间主要依靠声子进行热传导[21],这样就在材料的厚度方向上会产生一个较大的一维热阻。鉴于普通金属基板的扩散热阻和一维热阻均较大,因此其导热率难以得到有效提升。而嵌埋陶瓷基板则不同,陶瓷片自身拥有较高的导热率,虽然FR4自身导热率极低,在二者的界面上也存在界面热阻,但陶瓷与FR4之间完全依靠声子进行热传导,声子跨越FR4/AlN界面的几率较跨越金属/导热绝缘层的概率要大。因此,在水平方向上,热量聚集程度有所降低,较之MCPCB可形成一个较为平缓的温度梯度。根据扩散热阻计算公式可知,此时的扩散热阻较MCPCB水平方向上的要小一些。在嵌埋陶瓷基板的厚度方向上,因陶瓷/FR4界面热阻的存在,大部分热量被限制在陶瓷片范围之内,只能沿着陶瓷厚度方向传导,而陶瓷本身又具备极高的导热率,一维热阻较小,为热量的传播提供了有利的通道。因此,嵌埋陶瓷基板因总热阻较小,较之MCPCB更具散热优势,具备较好的散热性能。

由以上分析可知,因MCPCB导热率较低,在点亮过程中随着点亮时间的延长,LED所产生的热量难以快速扩散至散热器并通过散热器扩散至周围环境中,在其内部聚集,致使其PN结温度上升。而嵌埋陶瓷基板因导热系数较高,在对LED进行散热时,大部分热量则可以沿着陶瓷厚度方向扩散至散热器表面,再通过散热器扩散至周围环境,从而极大地降低了LED的PN结温度。

图3 LED模组不同部位温度测试曲线。(a)使用普通MCPCB的LED模组;(b)使用陶瓷嵌埋散热基板的LED模组。

Fig.3 Temperature test of different part of LED module. (a) Regular MCPCB equipped. (b) Ceramic-embedded heat dissipation substrate equipped.

表1 LED模组不同部位温度值

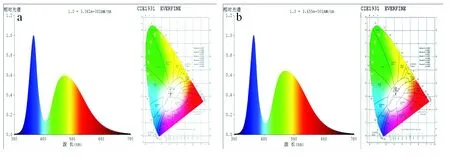

图4(a)、(b)分别是使用两种不同散热基板材料的白光LED模组的相对光谱与色品坐标图,表2与表3分别是15 W OBF 1×5 LED在结温为25 ℃时的初始光学性能的特征值以及在室温为(25±1) ℃时根据积分球系统所获取的LED的光学性能的特征值。结合图4及表2和表3可知,较之使用MCPCB,当LED使用嵌埋陶瓷基板进行散热时,因结温有所降低,增加了蓝光芯片的辐射复合效率,从而提升了电光转换效率,增加了蓝光辐射。同时由于LED蓝光芯片结温降低,位于其上方的荧光粉层的温度也会有所降低,荧光粉的荧光效率也会升高,因此LED的光通量、辐射通量与光通量光效均有所提升[22-24]。对比两种情况下LED的主波长、色温与峰值波长可以发现,使用嵌埋陶瓷基板时,LED的主波长增加了24.7 nm,色温下降了598 K,峰值波长蓝移了0.8 nm。这是由于结温越低色温也就越低,偏向于暖色[25-27]。而主波长所对应的光为肉眼可见光,主波长增大意味着白光LED所发出的主要可见光波长变大,呈现暖色,这与LED色温降低是一致的。在使用导热率较低的MCPCB时,因LED散热受阻,伴随着结温升高,电子在晶体中的共有化运动加快,能级分裂愈加严重,致使禁带宽度Eg变小。根据波长公式λ=1240/Eg可知,此时峰值波长会向长波长方向发生移动,即所谓的波长红移现象[28-29]。因此,相比于MCPCB,在使用嵌埋陶瓷基板时,LED的峰值波长有所蓝移。因白光LED主要是通过在蓝光芯片上敷涂可发黄光的荧光粉,利用蓝光激发荧光粉发出黄光,然后蓝光与黄光混合后得到白光[30],所以峰值波长仍是芯片发出的蓝光的峰值波长。结合结温测试结果可知,当LED达到稳定工作状态时,LED在使用MCPCB散热时的结温较之使用嵌埋陶瓷基板时的结温要高出38.51 ℃,而此时LED峰值波长的差值为0.8 nm,据此可以得出结温升高引起的波长漂移的平均温度系数为0.020 77 nm/℃,这一结果与文献[31]报道的热效应引起的峰值波长的平均温度系数为0.028 57~0.039 29 nm/K接近。

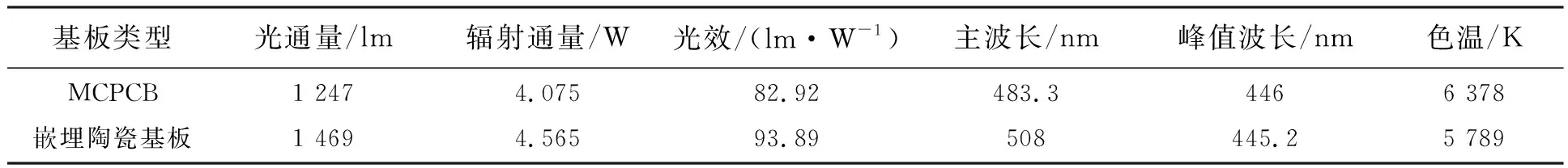

因白光LED主要由芯片、荧光粉和固晶胶、封装胶等有机材料所组成,所以白光LED的光衰程度与这三个因素直接相关[32]。如前所述,结温升高会降低蓝光芯片的辐射复合效率,从而降低电光转换效率。而荧光粉在过高温度条件下会加速与周围的其他化学元素发生反应,致使自身结构发生改变而导致性能恶化。而封装用的有机材料因大多由高分子所组成,在高温和短波长射线的影响下分子链容易发生断裂,最终导致其透光性受损甚至失效[33]。表4是LED车灯光源的光衰测试数据。从表中可以看出,在(65±2) ℃的环境温度下,LED车灯光源经过6 000 h之后,近光灯光通量衰减率仅为3.53%,而远光灯光通量几乎无衰减。这进一步说明,嵌埋陶瓷散热基板在LED汽车灯的散热环节中发挥着重要的作用,能够将LED芯片所产生的热量迅速向外部热沉进行了扩散,使其结温保持在一个较低的水平,有效放缓了白光LED的光衰速率。

图4 LED模组相对光谱与色品图。(a)使用普通MCPCB的LED模组;(b)使用陶瓷嵌埋散热基板的LED模组。

Fig.4 Spectrum chromaticity diagram and chromaticity diagram of LED modules. (a) Regular MCPCB equipped. (b) Ceramic-embedded heat dissipation substrate equipped.

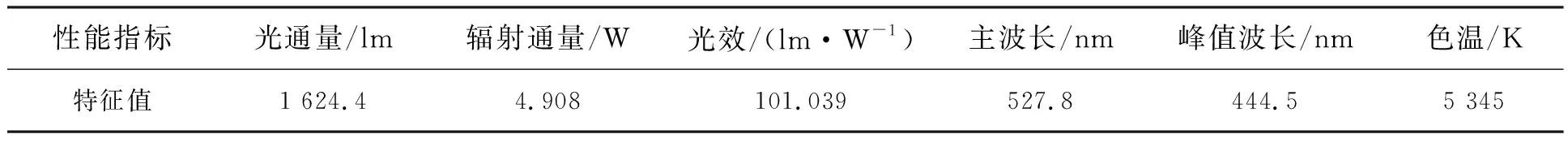

表2 结温为(25±1) ℃时OBF 1×5 LED的初始光学特征

表3 室温为(25±1) ℃时OBF 1×5 LED光学性能的实测特征值

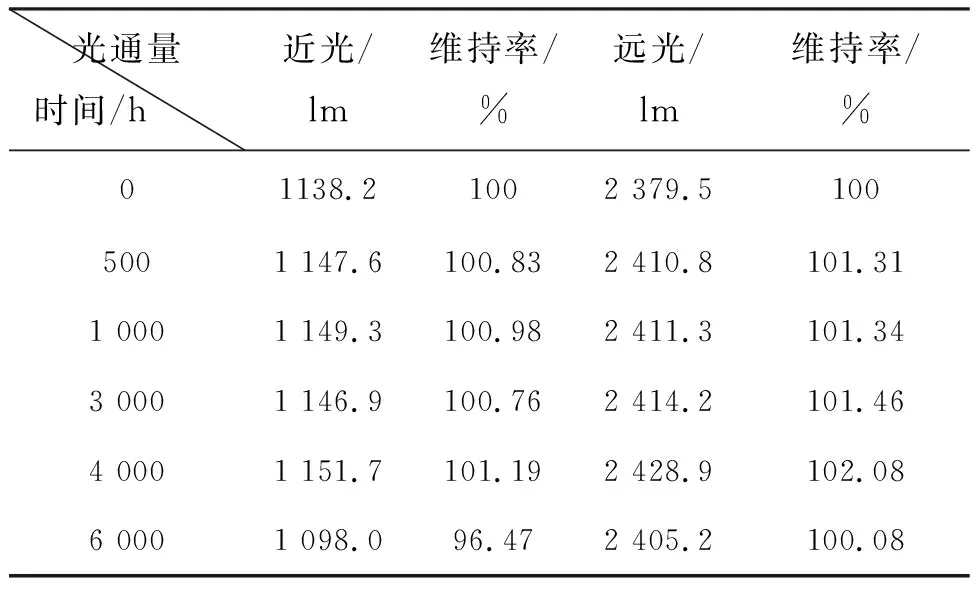

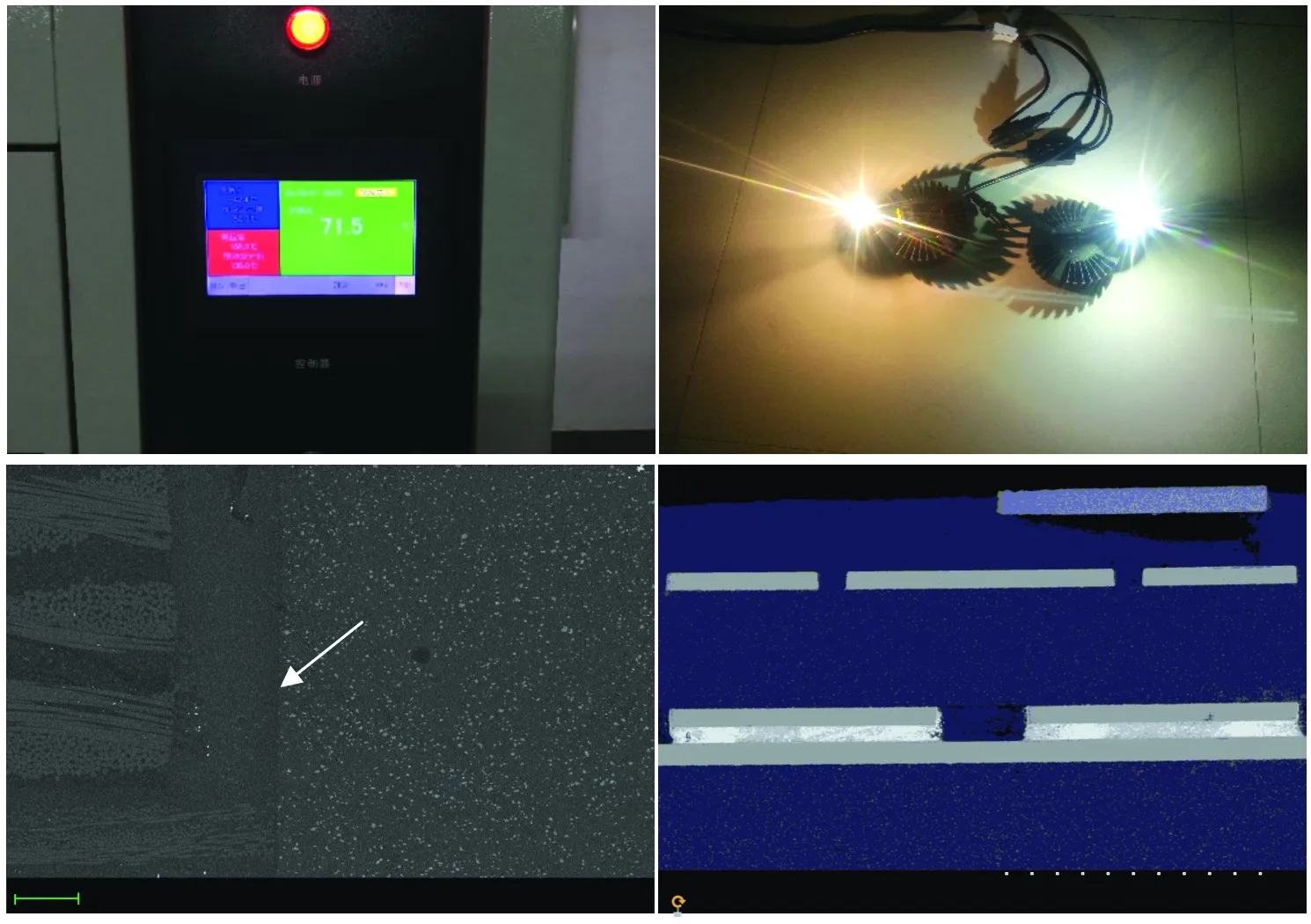

在LED的点亮过程中,会因环境温度的变化而发生热胀冷缩的现象。因FR4材料的热膨胀系数较之AlN陶瓷要高出许多,因此在受热或冷却过程中可能会因热应力过大而发生界面的分离现象[34-35]。鉴于嵌埋陶瓷基板由两种物理性质及化学性质完全不同的材料复合而成,其界面的结合强度决定着白光LED的工作稳定性及使用寿命。前文已经述及,在一定的温度和压力下,FR4材料中的环氧树脂会由固态向粘流态发生转变,并经流动后填充AlN陶瓷与FR4材料的间隙。因此过程完全属于物理过程,无化学反应发生,环氧树脂与陶瓷之间完全靠物理吸附发生结合。粘流态下的环氧树脂如不能对AlN陶瓷表面产生良好的润湿作用,那么二者之间的结合强度将会受到很大的影响,界面容易发生分离。图5(a)、(b)是经热冲击及热冲击过后LED车灯光源的点亮测试结果。从图中可以看出,LED汽车灯光源在-55~125 ℃温度条件下经历1 000次冷热冲击循环之后,LED车灯光源仍然能够正常工作。图5(c)、(d)是冷热冲击过后LED光源模组的横截面切片图。从图中可以看出,基板的FR4材料与AlN陶瓷之间以及LED灯珠与基板焊盘之间均结合完好,无分层现象发生。这说明嵌埋陶瓷基板中的环氧树脂在一定的温度和压力下能够对陶瓷表面产生有效的润湿行为,赋予界面较好的结合强度,并且这一结合力要大于材料因热胀冷缩而产生的热应力。结合光衰试验结果,上述现象不仅说明了嵌埋陶瓷基板中FR4/AlN界面极佳的结合力与可靠性,还进一步论证了嵌埋陶瓷基板所能赋予LED的优异的综合特性。

表4环境温度为(65±2) ℃时LED车灯光源的光衰情况

Tab.4 Light failure of LED automobile lamp when ambient temperature is (65±2) ℃ after 6 000 h lighting

光通量时间/h 近光/lm维持率/%远光/lm维持率/%01138.21002 379.51005001 147.6100.832 410.8101.311 0001 149.3100.982 411.3101.343 0001 146.9100.762 414.2101.464 0001 151.7101.192 428.9102.086 0001 098.096.472 405.2100.08

图5 LED车灯光源冷热冲击及点亮测试。(a)冷热冲击过程;(b)冷热冲击后点亮;(c)冷热冲击后基板横截面切片;(d)冷热冲击后LED与陶瓷横截面切片。

Fig.5 Thermal shock test of LED automobile lamp and lighting after thermal shock. (a) Thermal shock test. (b) Lighting after thermal shock. (c) Cross-section of substrate after thermal shock. (d) Cross-section of LED and ceramic after thermal shock.

4 结 论

嵌埋陶瓷基板充分利用了陶瓷的高导热特性,兼顾FR4材料优异的加工性能,利用合理的嵌埋工艺,可获得结合力良好的界面,在一定条件下完全可以克服因环境温度变化所产生的热应力。与现行的MCPCB相比,嵌埋陶瓷基板一维热阻和扩散热阻均较小,使得其更具散热优势,能有效地降低LED的结温,增加蓝光芯片的复合辐射效率及荧光粉的荧光效率,有效改善白光LED的光学特性,并赋予LED车灯光源优异的综合特性。