手动攻丝定位导向装置的设计与应用*

2019-01-18谢峰

谢 峰

(江苏安全技术职业学院,江苏 徐州 221011)

0 引 言

在机械加工中,对产品进行螺纹攻丝是一种常见的工艺方法[1],手动攻丝仍占有重要地位,经常碰到有些螺纹孔由于所在位置或零件形状的限制,不适用于机攻螺纹,所以必须采用手动功螺纹,同时小螺纹孔直径较小,丝锥的强度较低,机攻螺纹时容易折断,一般也常用于手动攻螺纹。但是手动攻丝确实也存在不少问题,对于操作者来说初期需要花费大量的时间、精力和材料,不断的摸索和掌握攻丝的过程和方法,才能对产品进行攻丝加工。因此,能够设计和制作一种辅组装置成为一个关键问题。

1 手动攻丝方法介绍

1.1 攻丝的要点

①工件上螺纹底孔的孔口要倒角,通孔螺纹两端都倒角;②工件夹位置要正确,尽量使螺纹孔中心线置于水平或竖直位置,使攻丝容易判断丝锥轴线是否垂直于工件的平面;③在攻丝开始时,要尽量把丝锥放正,然后对丝锥加压力并转动绞手,当切入1~2圈时,仔细检查和校正丝锥的位置。一般切入3~4圈螺纹时,丝锥位置应正确无误。以后,只须转动绞手,而不应再对丝锥加压力,否则螺纹牙形将被损坏[2];④攻丝时,每扳转绞手1/2~1圈,就应倒转约1/2圈,使切屑碎断后容易排出,并可减少切削刃因粘屑而使丝锥轧住现象;⑤遇到攻不通的螺孔时,要经常退出丝锥,排除孔中的切屑;⑥攻塑性材料的螺孔时,要加润滑冷却液。对于钢料,一般用机油或浓度较大的乳化液,要求较高的可用菜油或二硫化钼等。对于不锈钢,可用30号机油或硫化油;⑦攻丝过程中换用后一支丝锥时,要用手先旋入已攻出的螺纹中,至不能再旋进时,然后用绞手扳转。在末锥攻完退出时,也要避免快速转动绞手,用手旋出,以保证已攻好的螺纹质量不受影响;⑧机攻时,丝锥与螺孔要保持同轴性;⑨机攻时,丝锥的校准部分不能全部出头,否则在反车退出丝锥时会产生乱牙;⑩机攻时的切削速度,一般钢料为6~15 m/min;调质钢或较硬的钢料为5~10 m/min;不锈钢为2~7 m/min;铸铁为8~10 m/min。在同样材料时,丝锥直径小取较高值,丝锥直径大取较低值[3]。

1.2 现有技术手动攻丝存在的问题

现有手动攻丝如图1所示,铰杠与丝锥卡接,用手转动铰杠,铰杠带动丝锥,通过丝锥工作端上的纹路对工件进行攻丝。现有手动攻丝时,由于人的两手压力不均,平衡不好,很容易导致在攻丝过程中丝锥倾斜,丝锥与工件表面不垂直,造成手动攻丝攻出的螺纹孔倾斜、不正,发生歪曲,从而影响了攻丝精度及工件质量。且在攻丝过程中,为了丝锥定位准确,垂直于工件表面获得标准的螺纹孔,在手动转动铰杠时,需要不停的调整两手的力度,铰杠转动较慢,攻丝效率低,丝锥容易断裂,劳动强度大[4]。

图1 现有手动攻丝的工作示意图

2 手动攻丝定位导向装置设计与制作

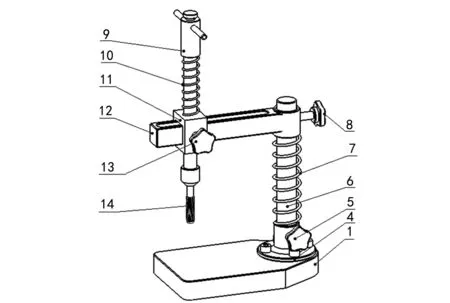

为解决攻丝时存在的问题,提高攻丝的质量和加工效率,设计了一种攻丝辅助装置即:手动攻丝定位导向装置。手动攻丝定位导向装置设计图如图2所示,实物图如图3所示。

图2 手动攻丝定位导向装置设计图1.底座 2.轴承 3.螺钉 4.固定座 5.手柄螺丝一 6.立柱 7.弹簧一 8.手柄螺丝二 9.棘轮式铰杠 10.弹簧二 11.滑动导向块 12.支撑臂 13.手柄螺丝三 14.丝锥

图3 手动攻丝定位导向装置实物图

2.1 技术方案

如图2所示,手动攻丝定位导向装置由底座、立柱、固定套、支撑臂、滑动导向块、轴承、弹簧、手柄螺丝、螺钉、棘轮式丝铰杠、丝锥等几部分组成。立柱通过固定座、轴承、螺钉安装在底座上,固定座上安装手柄螺丝,可实现立柱360°旋转和锁紧;立柱上安装弹簧、支撑臂、锁紧螺丝,支撑臂可沿着立柱轴向方向移动和锁紧,弹簧起缓冲作用,滑动导向套安装在支撑臂上,可沿着支撑臂灵活滑动并通过手柄螺丝锁紧;棘轮式铰杠手穿过弹簧和滑动导向块后安装丝锥,铰杠带动丝锥可实现轴向移动,弹簧起着将铰杠弹回初始位置的作用。该装置的设计采用极坐标的原理,通过立柱的旋转和滑动导向块的滑动,从而带动丝锥沿着立柱轴心和支撑臂进行旋转和横向滑动,实现丝锥与螺纹底孔的准确定位,定位后可通过手柄螺丝将立柱和滑动导向块锁紧,保证了铰杠在做轴向移动时的稳固性,使丝锥受力均匀,确保了丝锥与工件表面的垂直度和攻丝精度。

2.2 实施方式

将工件固定在底座1上,选择符合尺寸要求的丝锥14安装在棘轮式铰杠9上,松开手柄螺丝二8使支撑臂12可沿着立柱6上下移动,同时带动滑动导向块11、棘轮式铰杠9和丝锥14移动,使丝锥14底端与工件表面相接近并保持一定距离,锁紧手柄螺丝二8,将支撑臂12固定;松开手柄螺丝一5,使立柱6在轴承2的作用下可自由旋转,同时带动支撑臂12、滑动导向块11、棘轮式铰杠9和丝锥14旋转;松开手柄螺丝三13,使滑动导向块11带动棘轮式铰杠9和丝锥11在支撑臂12上可横向灵活滑动;通过立柱6的旋转和滑动导向块11的滑动作用,将丝锥14粗略对准螺纹孔上方,此时按下棘轮式铰杠9使丝锥14向下移动,由于丝锥14底端部分呈锥度形状,丝锥14底端锥尖部分与孔结合,使滑动导向块11和立柱6自动进行微调,使丝锥14完成准确定位,此时将手柄螺丝一5和手柄螺丝三13锁紧,确保丝锥14的准确位置,将棘轮式铰杠9在滑动导向块11的导向作用下,向下施力并旋转进行攻丝,反向旋转棘轮式铰杠9退丝,弹簧二10将棘轮式铰杠9弹回初始位置完成攻丝过程。如果被加工的零件尺寸较大,超出了滑动导向块11在支撑臂12上的移动范围,可将本装置放置在零件上,按照上述实施方式完成攻丝即可。

3 该装置的优点及经济效益

手动攻丝定位导向装置,在机械加工等实训工位上、职业院校技能大赛数控综合加工技术赛项中得到了广泛应用,并且具有如下优点:

(1) 本装置可作为职业院校技能大赛数控综合加工技术赛项的选手训练赛题,在锻炼选手的技能水平的同时完成作品的制作,从而降低了成本。

(2) 体积小、可拆卸、携带和组装容易,使用灵活、方便。

(3) 提高了攻丝的精度和效率,降低了零件的报废率。

(4) 延长了丝锥的使用寿命,可预防在手动攻丝时丝锥部分受力不均造成的丝锥弯折、断裂,达到节约资源的目的。

4 结 语

手动攻丝定位导向装置,有效的解决了现有技术在攻丝时存在的问题,使用方便快捷,降低了操作者的劳动强度,提高了攻丝的精度和效率,延长了丝锥的使用寿命等优点。本装置在机械加工实训中、在数控综合加工技术训练中得到了推广使用。