小口径膨胀波纹管技术在若尔盖铀矿区的应用

2019-01-18李晓晨陈晓君杨宏胜

李晓晨, 陈晓君, 杨宏胜, 黎 波

(1.四川省金核地质勘查工程有限公司,四川 成都 610000; 2.中国地质科学院勘探技术研究所,河北 廊坊 065000)

1 矿区概述

若尔盖矿区铀资源储量丰富,但是矿区内地层极其复杂,岩石破碎、松散,且裂隙发育,局部有断层泥,一旦钻至这类地层,就会出现全漏失,孔壁失稳,矿心采取困难等情况,且仅靠顶漏钻进,浆液无法长期供应,泥浆成本极高,受高原气候条件影响,水泥凝固又极为缓慢,漏失严重,堵漏困难,严重影响钻探效率。地层漏失一直是矿区钻探施工的重大技术难题,寻找有效、快速解决不同工况下漏失问题技术方法一直是矿区钻探技术工作的重点。

ZK4-5钻孔位于矿区内向阳西沟,机场海拔3845 m,设计孔深900 m,设计倾角80°,方位角190°。该孔采用XY-5型钻机实施金刚石绳索取心钻进施工。钻遇地层为羊肠沟组上段(S1y2),岩性主要为灰黑色硅质岩、灰黑色含炭灰岩、深灰色硅质灰岩、灰黑色含炭硅质灰岩;灰岩中裂隙发育,岩石较为破碎。钻孔结构一开Ø130 mm至60 m,二开Ø95 mm绳索取心钻进至360 m,漏失严重下Ø89 mm套管;三开Ø76 mm绳索取心钻进。在钻至390.63 m时,钻具放空,孔内泥浆全漏失,放空段为390.63~391.53、391.80~397.03 m。事故发生后,现场多次采用水泥浆封堵,但收效甚微。由于二开孔段地层破碎,套管无法拔起,只能现场采用水泥堵漏技术,对钻孔事故段进4次封堵,孔内水泥塞位于385 m处,但钻至387 m处仍然处于全漏失状态,事故段内所取的水泥心块破碎严重,继续向下钻进,在397 m处开始钻遇岩层,并打捞起完整岩心,继续钻进至404 m。为保证后续钻进的顺利,需要在钻孔结构受限制的条件下解决钻孔的漏失问题,在中国地质科学院勘探技术研究所技术支持下,应用小口径膨胀波纹管技术对该孔的漏失段进行封堵。

2 膨胀波纹管工作原理

膨胀波纹管是将圆形管材经过冷压或冷拔产生塑形变形而加工成的波纹管材,在应用位置再通过液压或者机械压二次塑形还原成近圆形管材,以此在不改变整体孔径的条件下封隔复杂地层的目的。中国地质科学院勘探技术研究所自主研发的小口径膨胀波纹管护壁技术突破了膨胀波纹管成型、选材、小口径等技术难题,为地质勘探提供了一项理想的钻孔事故处理方案。

3 膨胀波纹管护壁设计

3.1 膨胀波纹管

ZK4-5孔所采用的膨胀波纹管为10瓣梅花形,壁厚3 mm,原始外径为70 mm,膨胀后外径为84~87 mm。

3.2 设计方案

根据现场所取岩心及钻探班报表所记录的钻进反应情况,该孔387~390 m的岩心较为破碎,不适合作为波纹管的悬挂段,在考虑后续施工的稳定性后,对本次波纹管护壁施工流程为:确定堵漏位置→设计波纹管长度→密封段硫化处理→对接下入波纹管→堵漏段扩孔作业→液压膨胀→波纹管切头去尾→机械膨胀修整→常规取心钻进。

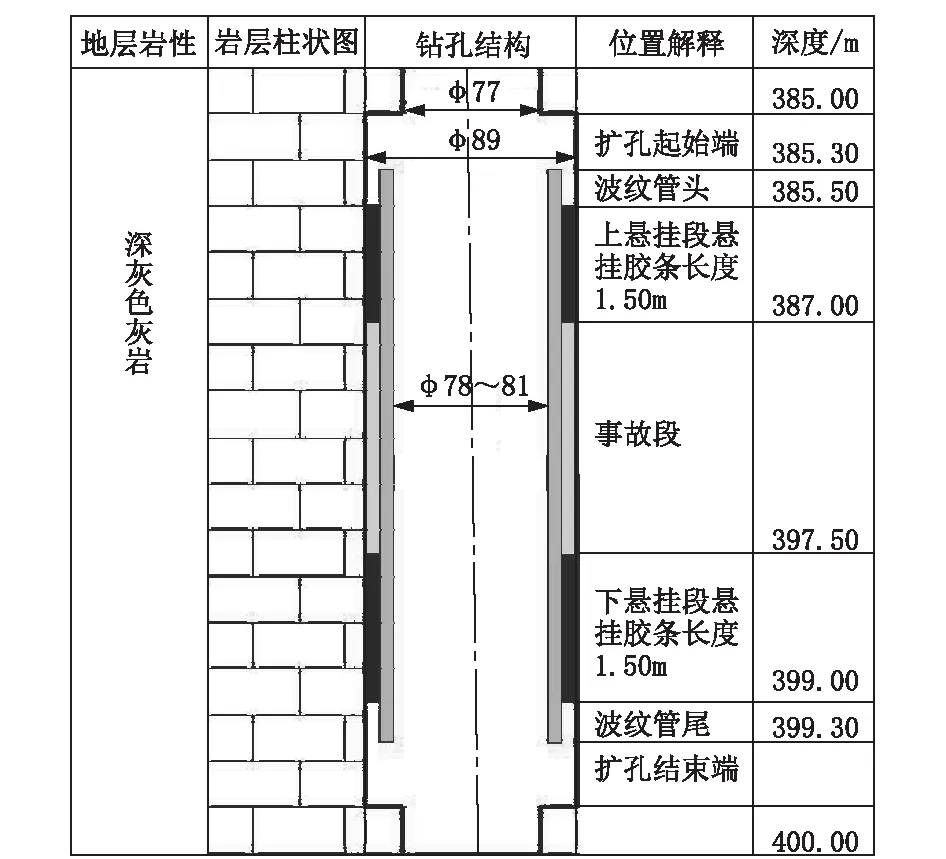

膨胀波纹管堵漏位置为387.00~397.50 m;设计波纹管护壁段长度共计14 m;孔内位置385.3~399.3 m。波纹管上悬挂段位置385.5~387 m,共计1.5 m,悬挂力>50 kN。波纹管下悬挂段位置397.5~399 m,共计1.5 m,悬挂力>50 kN。为保证波纹管悬挂的稳定性,对事故孔段上下较为完整的孔段进行扩孔,扩孔段长度385~400 m,扩孔孔径由Ø77 mm增加至Ø89 mm,共计15 m。该段设计示意图见图1。

3.3 现场主要设备

XY-5型钻机、BW250型泥浆泵、17 m斜直两用塔、Ø73 mm绳索钻杆、波纹管专用下入工具、液压增压设备等。

3.4 施工难点及处理措施

本次施工涉及高原施工、大裂隙、斜孔、全漏失等因素,孔内情况相当复杂。根据现场了解的情况,本次施工难点及处理方案主要有以下几点。

3.4.1 高原焊接

图1 Ø89/75 mm膨胀波纹管护壁设计示意图

矿区地处高原,空气含氧量较低,可能对波纹管焊接造成影响。针对高原焊接的可靠性,需要在现场进行多组波纹管封堵、对接焊接实验。确保焊接可靠性达到100%方可进行施工。

3.4.2 斜孔、大裂隙

受该孔斜孔及大裂隙的影响,给扩孔施工及波纹管的下入带来较大的挑战,根据膨胀波纹管施工设计,做如下处理方案:

(1)该孔设计倾角达80°,对扩孔施工要求更高,结合以往施工经验,拟采用分段、从下往上扩孔方式,最大限度地降低钻具在孔内的摆动,提高扩孔质量。

(2)针对大裂隙及斜孔的下入,将通过波纹管下入工具及波纹管对接工具最大限度地保证波纹管对接的垂直度;当上述工具无法满足波纹管的焊接垂直度时,现场可借助波纹管调直工具进行调整。

3.4.3 波纹管膨胀打压

为保证护壁施工满足后续施工要求,对本次波纹管膨胀压力设计为20~21 MPa,此时波纹管内径可达到78~81 mm。施工中如出现膨胀力无法达到设计值时,处理方案如下:

(1)膨胀压力在17~20 MPa,此时可根据波纹管膨胀变形曲线判断,波纹管内径已能满足切头、通管作业,可继续进行切头、通管处理。

(2)膨胀压力<17 MPa,施工中如果膨胀压力未能达到17MPa,多次尝试仍未改善,则可对波纹管进行破坏提起。可通过多功能下入器具将波纹管扭转变形后提起,分析原因后再做处理。

3.4.4 悬挂可靠度

本次膨胀波纹管施工后,钻孔还需进尺长度>450 m,根据施工经验,设计的上下1.5 m悬挂能满足后续施工要求;考虑大裂隙及斜孔的存在,若后续钻杆的扰动致波纹管悬挂失效,可采取如下处理方案:

(1)波纹管悬挂失效但仍可满足施工要求,可密切关注钻孔反映,降低各项钻进参数钻进。

(2)波纹管悬挂失效无法满足施工要求,所用波纹管壁厚为3 mm,下入磨铣工具,即可快速将波纹管处理掉。

4 膨胀波纹管护壁施工

4.1 波纹管的现场焊接与地面实验

由于在海拔近3900 m的高原环境进行施工,对波纹管的焊接是一项挑战。现场需对波纹管的焊接进行实验打压,实验内容及情况如下。

(1)需实验波纹管封堵焊接及波纹管对接焊接的可靠性。

(2)现场焊接打压压力需在常规实验水平大于20 MPa,方可入井施工。

经过地面多次焊接及地面打压实验检测确认,打压压力保持22 MPa,波纹管基本撑开,最小内径达79 mm,可满足钻孔的后续施工要求(参见图2)。

4.2 膨胀波纹管施工

4.2.1 膨胀波纹管下入前的准备

(1)扩孔。为保证波纹管悬挂的稳定性,对事故孔段上下较为完整的孔段用专用扩孔工具进行扩孔,扩孔段长度 385~400 m,扩孔孔径Ø89 mm,共计15 m。

(2)膨胀套管贴悬挂胶条。为保证套管在孔内位置固定,对套管两头贴悬挂胶条,上下胶条各长1.5 m,距管头(管尾)0.3 m。

(3)波纹管打压实验。在地表对膨胀套管进行打压实验,初步确定膨胀极限压力为21 MPa。

4.2.2 下入膨胀波纹管及打压膨胀

(1)波纹管对接。本次施工所需波纹管长度为14 m,将在地面准备好的2根7 m长的波纹管焊接后送入钻孔施工。

为保证对接后管材的垂直度,先将波纹管的对接口做平口处理,确保对接面的平整度;然后采用波纹管专用加持对接工具,将对接口调垂后进行焊接处理,焊接完成后做12 h保养。

(2)下入膨胀波纹管。经过12 h焊接位置保养后,将膨胀波纹管缓慢送入钻孔,下入时采用现场常规卡瓦+波纹管专用下入工具下入(参见图3)。

图3 膨胀波纹管对接、保养及下入

(3)膨胀打压。膨胀波纹管到位后,连接泥浆泵及增压器,做好打压准备。分配一人观察增压器行程,至1.4 m位置报警关泵;一人观察压力表每增加1 MPa报数一次,至设计压力报警停泵;一人管理泥浆泵,听到报警后停泵。技术人员随时观测。

开始打压后,钻杆内压力增加较慢,在增压器到达行程恢复行程期间(要将增压器中的水排净),发现钻杆有泄压现象;进行了5次增压流程后最高达到实际膨胀压力为17 MPa,考虑钻孔为大漏失钻孔,技术人员判断此时波纹管的实际膨胀压力已达到21 MPa,可进行下一步工作。

(4)切头、通管、切尾。进行切头、通管后下入钻具完成切尾作业。将主动钻杆接入钻杆,钻压10 kN,缓慢转动;立轴有明显不受力下降显示,判断切头成功,继续通管;反复缓慢通管至波纹管底部,上部管内起下钻具通畅后进行切尾;切尾完成后波纹管尾部进行修复。

过程完成后,将钻具提至波纹管上1~2 m处,做下放入井实验,钻具均顺利通过膨胀波纹管位置,起钻更换常规钻具钻进。

4.3 施工效果

膨胀施工结束后,更换常规钻具钻进,漏失情况由全漏失变为每小时消耗约0.41 m3,顺利进行钻进施工至终孔。

5 结语

(1)通过本次施工,应用膨胀套管技术成功对14 m波纹管进行加压膨胀,封隔了10.5 m放空漏失地层,解决了该段漏失问题。

(2)膨胀波纹管挂壁性能良好,后续施工期间没有发生起下钻卡碰情况。

(3)该技术对空放类大裂隙封堵的施工周期为3~5 d,封堵效率及成功率较水泥封堵高。同时膨胀套管技术应用是在Ø75 mm钻孔中完成的,对钻孔整体结构影响较小。

(4)膨胀波纹管堵漏技术为矿区堵漏及钻孔结构的设计提供了新思路。