小径管异种钢对接焊缝层间未熔合缺陷的检测方法

2019-01-18,,,,

,,,,

(东方电气集团 东方锅炉股份有限公司,自贡 643000)

在超临界机组和超超临界机组锅炉的高温再热器、高温过热器、屏式过热器等部件中存在大量小径管异种钢对接焊缝,按照TSG G0001—2012《锅炉安全技术监察规程》规定,对接焊缝需进行射线检测,检测过程按照NB/T 47013.2—2015《承压设备无损检测 第2部分:射线检测》标准进行射线椭圆成像或垂直成像检测。

某电厂在安装过程中通过断口试验,发现批量异种钢小径管对接接头存在层间未熔合类缺陷。受透照角度的影响,该类缺陷大致与射线透照方向垂直,不易被发现。所以需要开发一种小径管层间未熔合缺陷检测的专用方法。

1 小径管异种钢焊缝超声检测的特点

1.1 奥氏体焊缝组织对超声检测的影响

异种钢焊缝为奥氏体组织,对超声检测的影响主要体现在焊缝晶粒粗大、各项异性、异质界面和声束衰减等方面,在超声检测过程中信噪比严重下降,产生声束扭曲和虚假信号,最终无法完成超声检测。

1.2 锅炉小径管规格对超声检测的影响

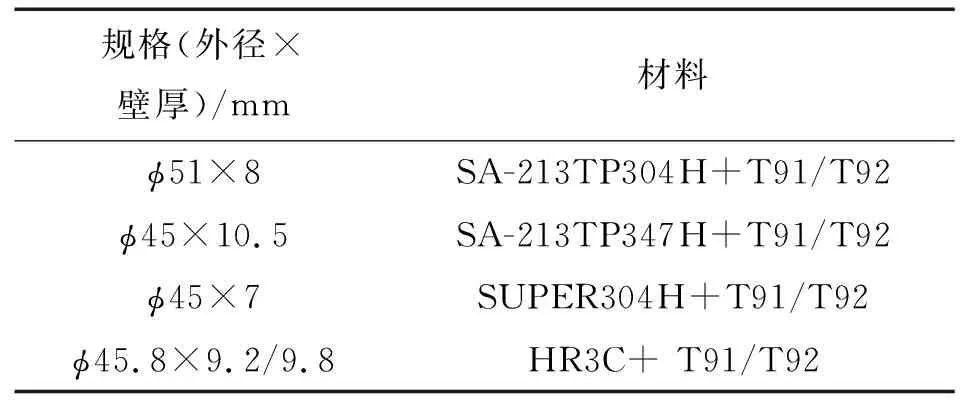

锅炉异种钢小径管对接焊缝具有直径小、管壁厚、曲率大等特点,常见锅炉异种钢对接焊缝材料和规格如表1所示。

表1 常见锅炉异种钢对接焊缝材料和规格

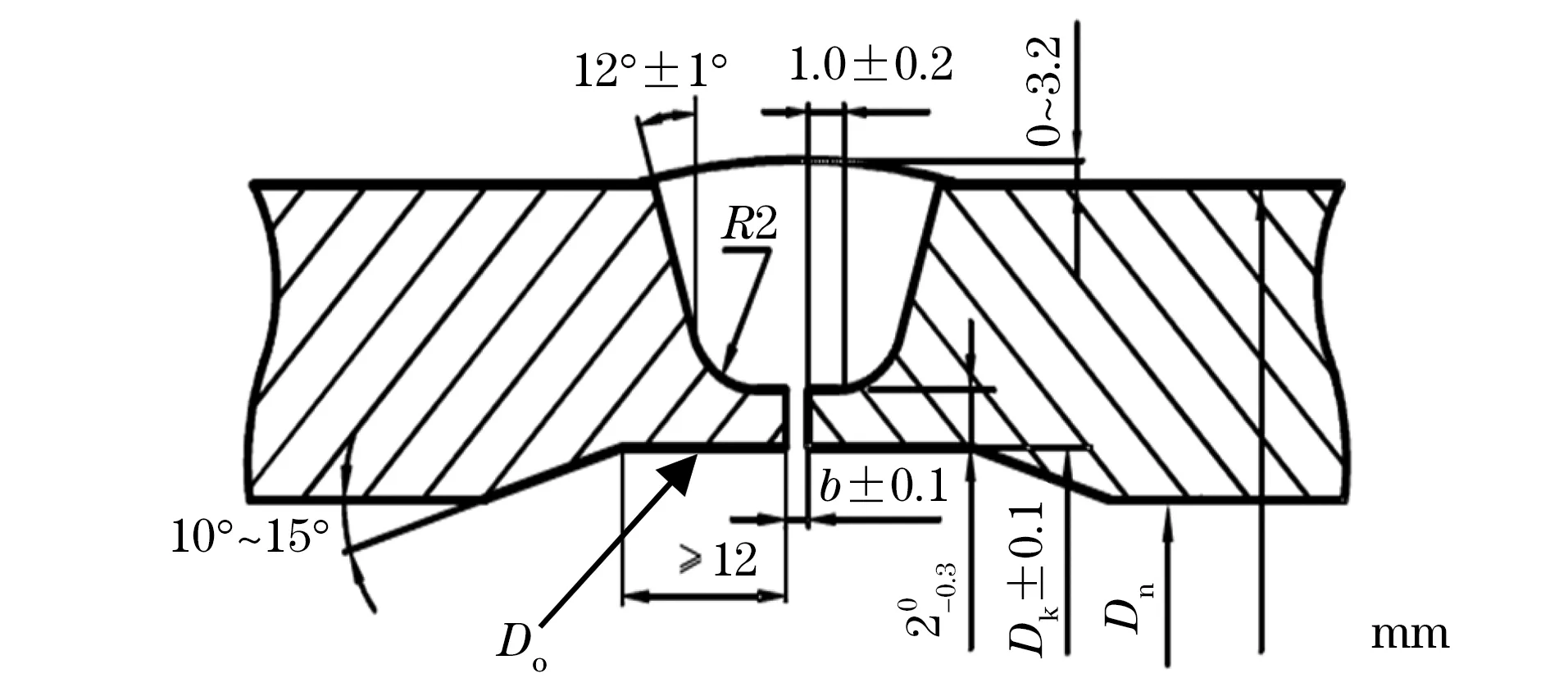

焊接时采用热丝TIG焊(非熔化极气体保护电弧焊),多道焊接成型,表面带有余高,超声检测耦合效果差,采用U型坡口(见图1)。为了避免错边的产生,在钢管对接之前,需要对管内壁进行机加(Do),消除钢管的椭圆度,这就增加了超声检测信号的识别难度。

图1 异种钢U型坡口结构示意

2 常用超声检测方法对比分析

按照异种钢小径管层间未熔合缺陷的特点,分别采用了V形双探头法、超声波测厚法、TOFD检测和相控阵检测等方法,从方法的可行性方面分别进行了理论研究和试验[1]。

2.1 V形双探头法超声检测

将两个探头放置在同一个平面上,一个探头发射的超声波被缺陷反射,反射的回波刚好落在另一个探头的入射点上,主要用来发现与检测面平行的面状缺陷。

2.2 超声波测厚

利用超声波在工件上下底面产生多次反射,反射波被探头接收,转变为电信号经放大器放大后输入计算电路,由计算电路测出超声波在工件上下底面往返一次传播的时间,最后再换算成工件厚度显示出来。

2.3 相控阵检测

通过控制探头阵列中各阵元激励(或接收)脉冲的时间延迟,改变由各阵元发射(或接收)声波到达(或来自)物体内某点时的相位关系,就可实现聚焦点和声束方位的变化,从而进行扫描成像。通过改变延时,实现超声波声束角度的偏转。

2.4 TOFD检测

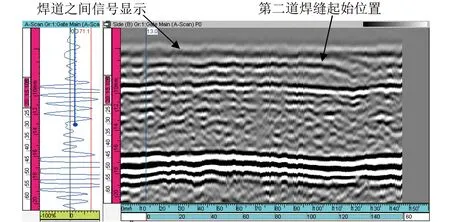

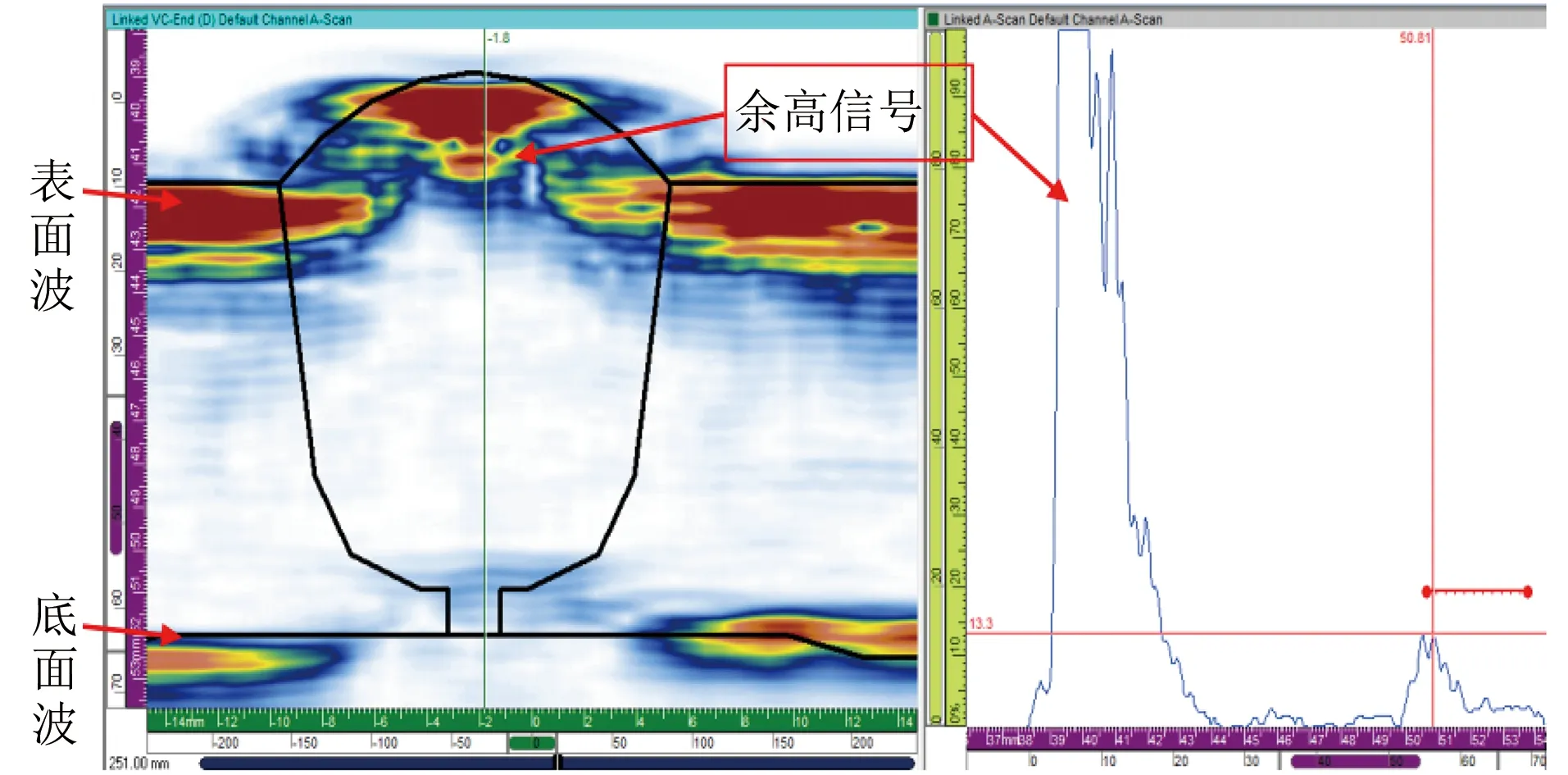

将TOFD探头对称布置在焊缝两侧,在工件无缺陷部位发射超声脉冲后,首先到达接收探头的是直通波,然后是底面反射波。小径管异种钢对接焊缝经过TOFD检测的结果如图2所示。

图2 异种钢对接焊缝的TOFD检测图谱

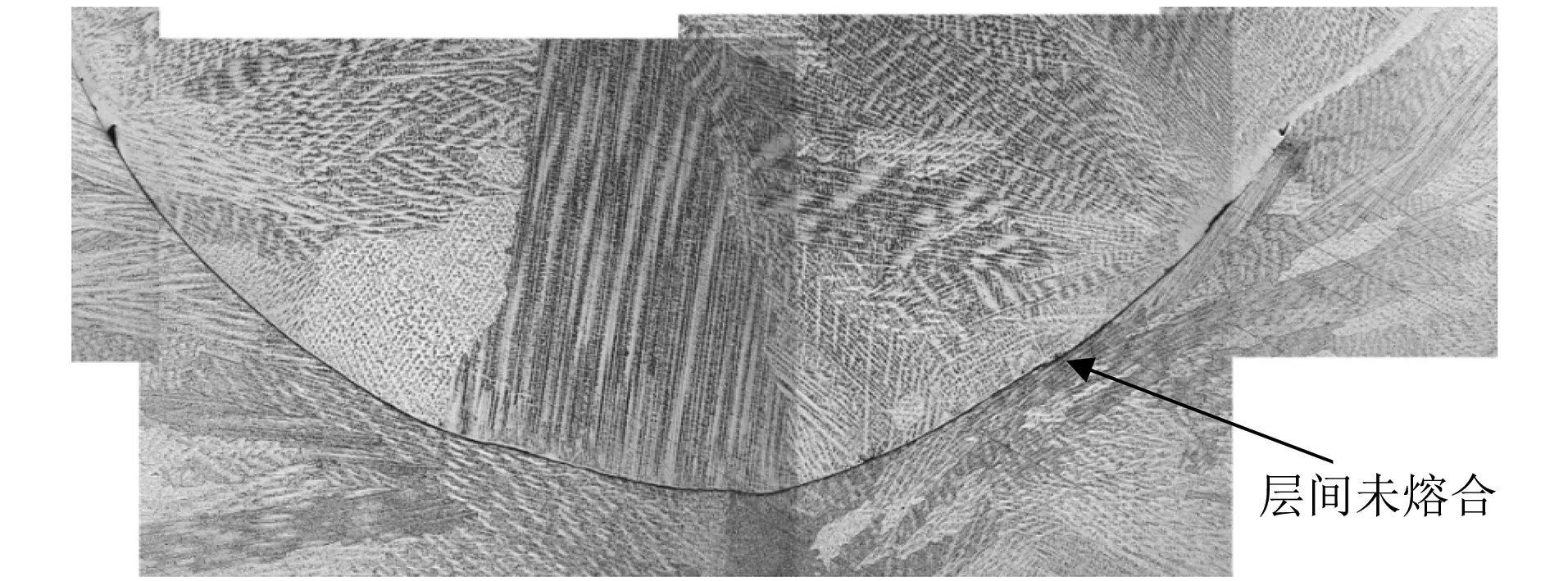

小径管异种钢焊缝通常由3层焊接而成,焊道间粗大的晶粒信号会从焊缝根部的焊接位置起始,延续到直通波位置,层间未熔合缺陷位置正好处于焊道层间,层间未熔合信号和焊道层号重合在一起,从而无法识别缺陷。异种钢焊缝的解剖结果如图3所示。

通过对比分析以上4种方法可知:

(1) V形双探头超声检测受奥氏体晶粒的影响,信噪比差,声束衰减严重,始脉冲较宽。

(2) 超声波测厚时,因探头晶片大,接触不良,检测效果不可靠。

(3) 相控阵检测无法形成反射回波。

(4) TOFD检测受焊道粗大晶粒信号的影响和缺陷信号重合而无法识别信号。

因此,以上4种方法都无法实现层间未熔合缺陷的检测。

3 柔性楔块相控阵检测

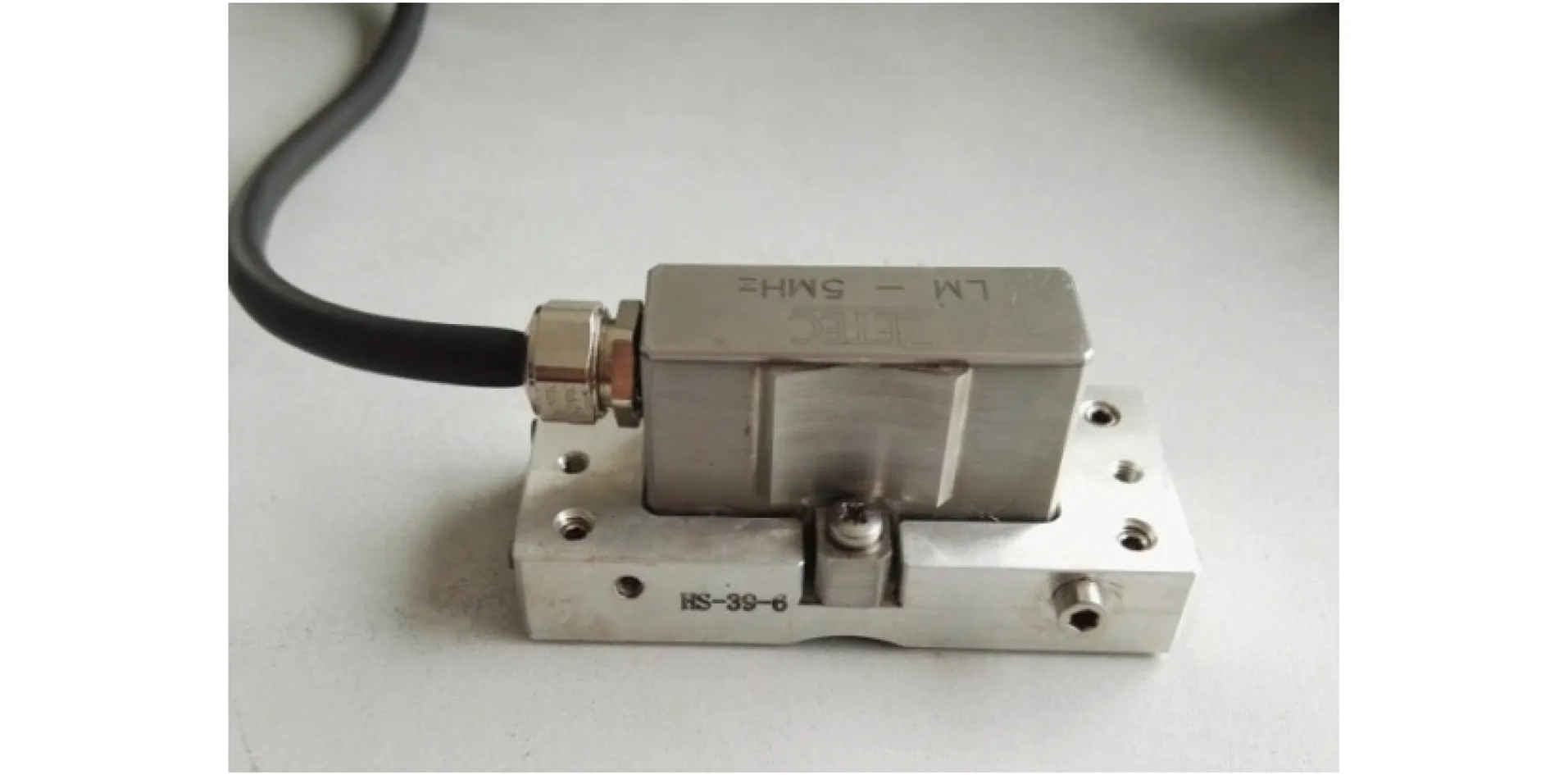

为了避免小径管焊缝余高和曲率对超声波耦合的影响以及奥氏体晶粒对超声波衰减的影响,设计开发了一种小径管层间未熔合缺陷检测专用检测工艺和探头支架,并采用柔性的曲面楔块,材料声速为1 480 mm·s-1。

将相控阵探头支架分别加工成沿着管子轴向和周向的曲面形状,轴向曲率半径与被检管径曲率一致,周向曲率基本与焊缝余高吻合。这样有效避免了管径曲率和焊缝余高对超声波耦合的影响,探头支架结构外观如图4所示。

图4 柔性楔块相控阵检测探头支架结构外观

3.1 检测原理

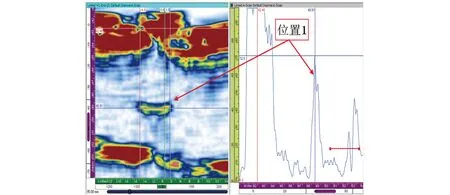

检测时将5 MHz相控阵探头安装在0°纵波柔性曲率楔块的专用探头支架上,同时激发-10°,0°和10°纵波声束,当缺陷信号和超声波声束近似垂直时形成反射回波,检测时形成D扫、B扫和A扫图像,可直观显示出缺陷的长度、深度和幅度(见图5)。

图5 异种钢焊缝的相控阵D 扫和A 扫视图

通过相控阵D扫图像进行坡口设置,可显示出焊缝余高和根部,并可利用焊缝两侧母材对超声波的反射成像实现耦合和灵敏度监控。其可以从A扫描中读取缺陷的波幅,从B扫描中获得缺陷的长度,从而实现对缺陷的检测和评判。

3.2 检测验证

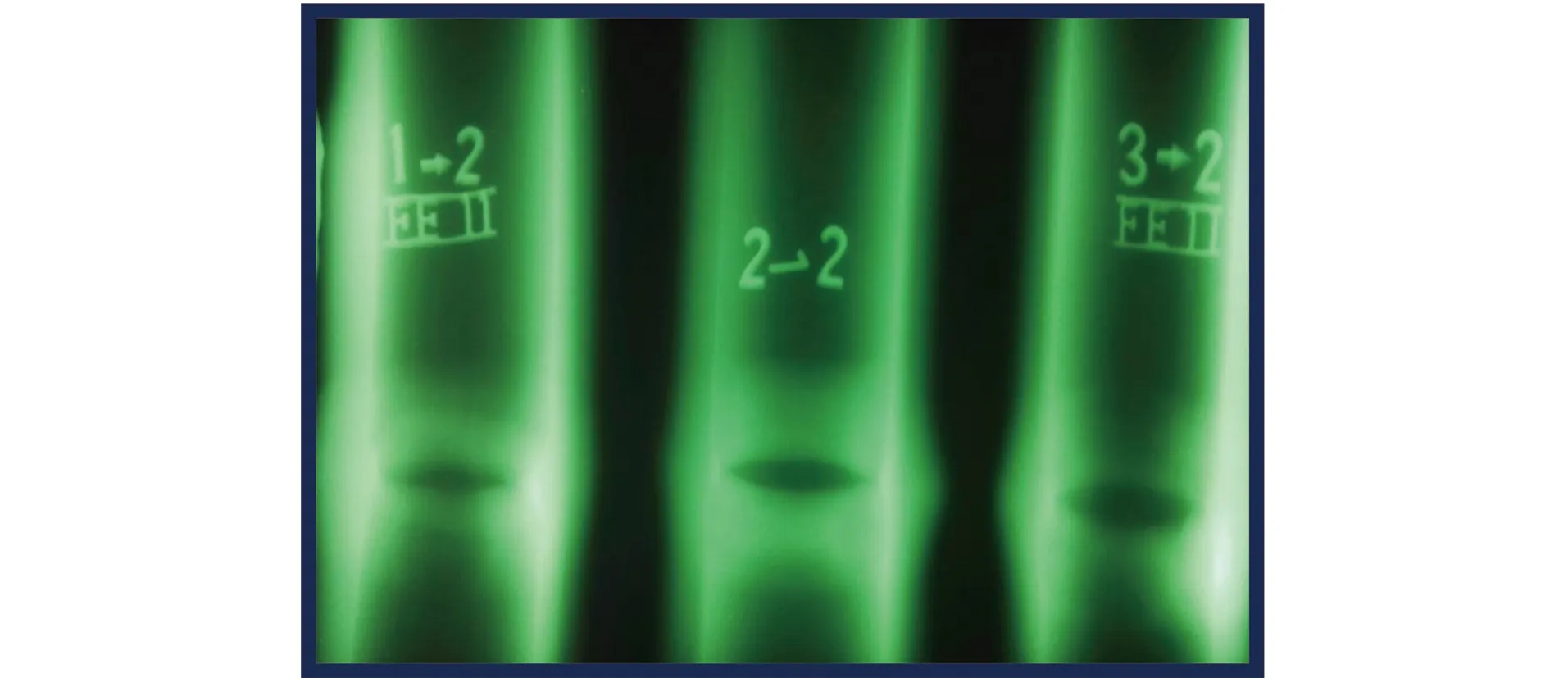

为了验证该方法的有效性和可靠性,对带有缺陷的3个样管分别进行了射线检测(相隔120°透照3次)和相控阵检测,检测结束后进行了金相解剖验证。射线检测和相控阵检测结果分别如图6,7所示。

图6 样管的射线检测结果

图7 样管的相控阵检测结果

(1) 按照标准NB/T 47013.2—2015对缺陷样管进行椭圆成像检测,未发现任何缺陷。

(2) 采用专用相控阵检测,发现1#样管缺陷长度为20 mm,2#,3#样管缺陷为整圈。

(3) 经过射线检测和相控阵检测后,对有缺陷的样管部位取样并进行金相分析(见图8)。 从金相图可以看出,该类缺陷产生在两个焊道之间,其自身高度为0.74 μm~4.38 μm,宽度占焊道宽度的1/2以上。金相检验结果与相控阵检测结果一致,验证了该检测方法的有效性。

图8 有缺陷样管的金相检验结果

4 结语

采用专用的相控阵扫查装置配合带有曲率的柔性楔块在焊缝上进行检测,可克服奥氏体晶粒对超声波传播声束的影响,减少管径曲率和余高对耦合的影响。通过在车间产品上的检测应用,该装置取得了良好的检测效果,可推广应用于超临界机组和超超临界机组锅炉高温部件的异种钢和其他材料焊缝层间未熔合缺陷的检测;弥补了射线检测的局限性,并可用于气孔、夹渣等焊接缺陷的检测。