模拟深海环境下超高分子量聚乙烯及其复合材料的摩擦磨损行为研究*

2019-01-18

(1.中国科学院兰州化学物理研究所,固体润滑国家重点实验室 甘肃兰州 730000;2.中国科学院大学 北京 100049)

聚合物及其复合材料因其高的比强度、耐海水腐蚀等优点而逐步被应用为海洋润滑材料[1-3]。近年来,随着对海洋资源探索、开发和利用的深入,海洋工程也逐步由近海向深海拓展[4- 5]。对于直接服役于海洋环境中存在相对运动的摩擦部件,如海水泵、涡轮发动机等,深海环境中极高的静水压力对其润滑性能提出了新挑战。

海水静压对聚合物材料摩擦磨损性能的影响途径可分为直接作用和间接作用。一方面,静压作为重要的工况参数之一,将直接影响摩擦过程中接触面上的载荷分布;另一方面,在长期服役过程中,海水在静压下向材料内部的扩散必然影响材料的物理化学性能,进而间接影响材料的摩擦磨损性能[6]。然而,目前海水静压对聚合物材料摩擦磨损性能的影响机制还未得以充分阐明。制约研究发展的瓶颈之一是缺乏实验室用摩擦磨损设备来模拟深海高静压环境。现有摩擦磨损设备多数通过气体增压,与深海环境由海水自重引起的静压有一定差别[7]。有研究表明,在高压氮气气氛下,聚合物材料与氮气能发生摩擦化学反应,使得摩擦因数反常升高[8]。制约研究发展的另一个瓶颈问题是,缺乏长期的浸泡过程来阐明海水静压对其摩擦磨损性能的间接作用机制。

在聚合物中,超高分子量聚乙烯具有较高的结晶度和分子量,因而具有优异的耐海水性能,有潜力被应用为深海润滑材料。本文作者选取超高分子量聚乙烯作为研究对象,采用热压烧结法制备了碳纤维、玻璃纤维填充的超高分子量聚乙烯复合材料,用自行设计、制造的高静压摩擦试验机评价了超高分子量聚乙烯及其复合材料在海水介质中摩擦磨损性能;同时进一步通过长期浸泡试验,研究静压对其吸水行为、力学强度、化学稳定性等物理化学性能的影响规律,进而阐明长期使役过程中海水静压对材料磨损性能的间接作用。

1 试验部分

1.1 试验材料

超高分子量聚乙烯粉体(UHMWPE,Gur 4120)购自泰科纳公司,平均粒径为120 μm,密度为0.93 g/cm3,分子量为5.0×106g/mol。短切聚丙烯腈基碳纤维(CF)由南京玻璃纤维研究院提供,平均直径为7 μm,长径比为 4~8,密度为1.83 g/cm3。短切玻璃纤维(GF)由南京玻璃纤维研究院提供,平均直径为13 μm,长径比为5~10,密度为2.60 g/cm3。

试验使用的人工海水依照标准ASTM D 1141-98配置,pH值用0.1 mol/L NaOH溶液调整为8.20。海水组分如表1所示。

1.2 样品制备

由碳纤维、玻璃纤维填充的超高分子量聚乙烯复合材料由热压烧结法制备,分别记为CF/UHMWPE和GF/UHMWPE。热压烧结法制备方法为:将超高分子量聚乙烯粉体和纤维以9∶1的体积比经机械共混混合均匀后,置于模具中,在压力15 MPa、165 ℃下烧结,脱模后的样品经机械加工至指定尺寸。

1.3 海水静压下材料摩擦磨损性能测试

使用自主设计的MM-60X1型高压摩擦磨损试验机评价材料在海水静压下的摩擦磨损性能。试验机及销、盘接触形式示意图如图1所示,上下配副均被密封于316不锈钢釜中。试验过程中,向电磁线圈通以一定电流,磁铁柱在电磁作用下产生位移,从而向摩擦副施加一定的载荷;上下配副以销-盘旋转接触形式做相对运动,其中上配副聚合物销试样经电机传动以一定速率旋转,下试样316不锈钢钢环固定。

图1 试验机(a)和销盘摩擦副(b)示意图Fig 1 Schematic diagram of the test apparatus(a) and pin-on-ring friction pairs(b)

试验前向试验釜、试压泵中添加人工海水,随后使用试压泵向釜内输送人工海水以增压至指定压力,压力精度为±1 MPa。测定材料磨损率时,施加载荷为18 MPa (318 N),线速度为0.25 m/s,磨损时间为6 h,对应总行程为5 400 m。

试验分两组,一组聚合物销试样为初始状态,未经吸水过程;另一组聚合物销试样在磨损测试前在一定静压下经吸水至饱和。

材料磨损率ωp按公式(1)计算得出:

(1)

式中:ΔM为磨损后材料失重;ρ为材料密度,经排水法测试,UHMWPE密度为0.930 g/cm3,CF/UHMWPE密度为1.013 g/cm3,GF/UHMWPE 密度为1.088 g/cm3;W为施加载荷,W=318 N;L为总行程,L=5 400 m。

测定材料在海水介质、不同静压下的Stribeck曲线时,在较宽的载荷(1~318 N)和线速度(0.01~2.0 m/s)范围内测定材料在该条件下的摩擦因数。每组试验持续5 min,取平均值作为该条件下的摩擦因数。随后将测得的摩擦因数对ηu/p(η为海水动力黏度;u为线速度,p为单位面积上的接触应力)作图,即得到材料在不同静压下的Stribeck曲线。

1.4 海水静压下吸水率测试方法

采用配有手动增压泵的不锈钢试验釜测试材料在海水介质中、不同静压下的吸水率。试验前试验釜和试压泵中注满人工海水,放入样品后密封试验釜并用试压泵增压,随后每隔24 h取出后迅速擦干表面水分后用精度为0.1 mg的天平称量其质量。某时刻下材料的吸水率mt按公式(2)计算:

(2)

式中:mt为时刻t下材料的吸水率, %;Mt为时刻t下材料质量,g;M0为样品初始质量,g。

当相邻两次测定的吸水率差值小于5 mg时,即认为样品达到饱和,此时的吸水率记为m∞。文中的报告值为5个试样的平均值。

1.5 结构与性能表征

1.5.1 拉伸性能测试

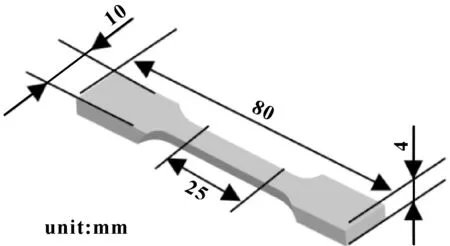

经海水浸泡至饱和后的UHWMPE及其复合材料的拉伸性能在室温下用DY 35万能材料试验机进行测试。拉伸试验依照ISO 527-2/1A∶1993执行,试样是该标准规定的1BA型,为长(80.0±0.5) mm、厚(4.0±0.5) mm、宽(10.0±0.5) mm的哑铃形,如图2所示。标距为20 mm,拉伸速率为50 mm/min。

图2 拉伸试样示意图Fig 2 Schematic diagram of the tensile specimen

1.5.2 动态热机械性能分析

UHMWPE及其复合材料的动态热机械性能用Netsch 242E动态热机械分析仪进行测试。试样长60 mm,宽6 mm,厚2 mm。测试模式为三点弯曲模式,固定弯曲长度为50 mm。试验温度范围为-150~100 ℃,频率为1 Hz,升温速率为5 ℃/min。

1.5.3 化学稳定性分析

用配备有全反射ATR附件的Bruker IFS120HR红外分析仪分析UHWMPE基体的化学稳定性。测试范围3 500~600 cm-1,分辨率为2 cm-1。测试前,试样在不同海水静压下浸泡至饱和,并干燥至恒重。

2 结果与讨论

2.1 海水静压下销盘受力分析

研究海水静压对材料磨损率的影响规律,首先需要阐明海水静压对摩擦配副受力情况的影响。

UHMWPE的材料参数为:弹性模量 600 GPa,泊松比0.46。316不锈钢的材料参数为:弹性模量190 GPa,泊松比0.265[9]。

接触界面采用硬接触,即2种材料不会相互渗透。下试件环分为接触区域网格加密部分和非接触区网格稀疏部分。网格加密部分,内圈尺寸为0.12 mm。销底部网格控制为0.08 mm。计算所得摩擦过程中销、盘受力分布图如图3所示。

图3 不同海水静压下的销盘受力图Fig 3 The diagram of stress distribution of the UHMWPE pin sliding against 316SS ring (contact stress 18 MPa) under different hydrostatic pressure

由图3可见,在不同海水静压下销、盘受力不随海水静压的增加而变化,其平均接触应力约为17.6 MPa。这是因为在摩擦配副整体密封于釜内而不与外界接触的条件下,由于静水压力对销盘各个方向均有作用(包括接触界面之间),因此不会增大材料的平均接触应力。当销与盘摩擦时,接触应力沿运动方向逐渐增大。在摩擦阶段,静水压力由0变为20和40 MPa时,最大应力由-46.38 MPa增加至-67.31和-87.94 MPa。静水压力对边缘处最大载荷的影响,基本相当于在接触应力的基础上,直接加上了静水压力。因此,海水静压不影响销试样的平均接触应力,只增大接触面边缘处的最大载荷。显然,这取决于摩擦试验机的密封与试验力加载方式。

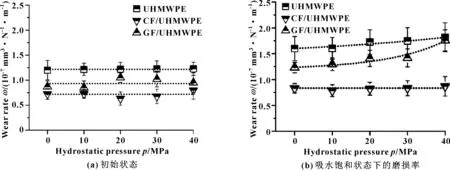

2.2 海水静压对材料摩擦磨损性能的影响

图4示出的是UHMWPE及其复合材料的磨损率随海水静压的变化关系。由图4(a)可见,在吸水前UHMWPE及其复合材料的磨损率基本不随静压的增加而变化。碳纤维、玻璃纤维作为增强相,有助于降低材料的磨损率,其中碳纤维的增强效果明显优于玻璃纤维。由图4(b)可见,在经历饱和吸水过程后,UHMWPE及其复合材料的磨损率均有不同程度的增加。UHMWPE和GF/UHMWPE的磨损率随海水静压的增加而增加,其中GF/UHMWPE的磨损率随静压的增长速率高于UHMWPE。这意味着除UHMWPE基体经吸水过程磨损性能下降外,玻璃纤维与超高分子量聚乙烯的相界面结合强度也遭到了破坏。而CF/UHMWPE的磨损率即使经饱和吸水过程后仍保持较低的磨损率,具有较强的耐海水静压能力。

图4 UHMWPE、CF/MWPE和GF/UHMWPE在初始状态和吸水饱和状态下的磨损率Fig 4 Wear rate of UHMWPE,CF/UHMWPE and GF/UHMWPEin initial state (a) and saturated state(b) under different hydrostatic pressure

图5示出的是UHMWPE在不同海水静压下的Stribeck曲线,它表示润滑状态转化过程中摩擦因数随量纲一化轴承特性数(ηu/p)的变化规律。

图5 UHMWPE在不同海水静压下的Stribeck曲线 (η为海水动力黏度,u为线速度,p为单位面积接触应力)Fig 5 Stribeck curves of UHMWPE under different hydrostatic pressure (η,the dynamic viscosity of the artificial seawater;u,velocity;p,contact stress per unit area)

由图5可见,在左侧低速高载的边界润滑区,海水静压对摩擦因数的影响甚小,其数值稳定在0.02左右。而随载荷降低、线速度增加进入弹流段,摩擦因数迅速增加。同时,海水静压明显增加了材料的摩擦因数。这说明,海水静压对材料在边界润滑段的摩擦因数没有影响,而能增大弹流段的摩擦因数。相对于载荷,线速度对材料在海水静压下的摩擦因数影响更大。

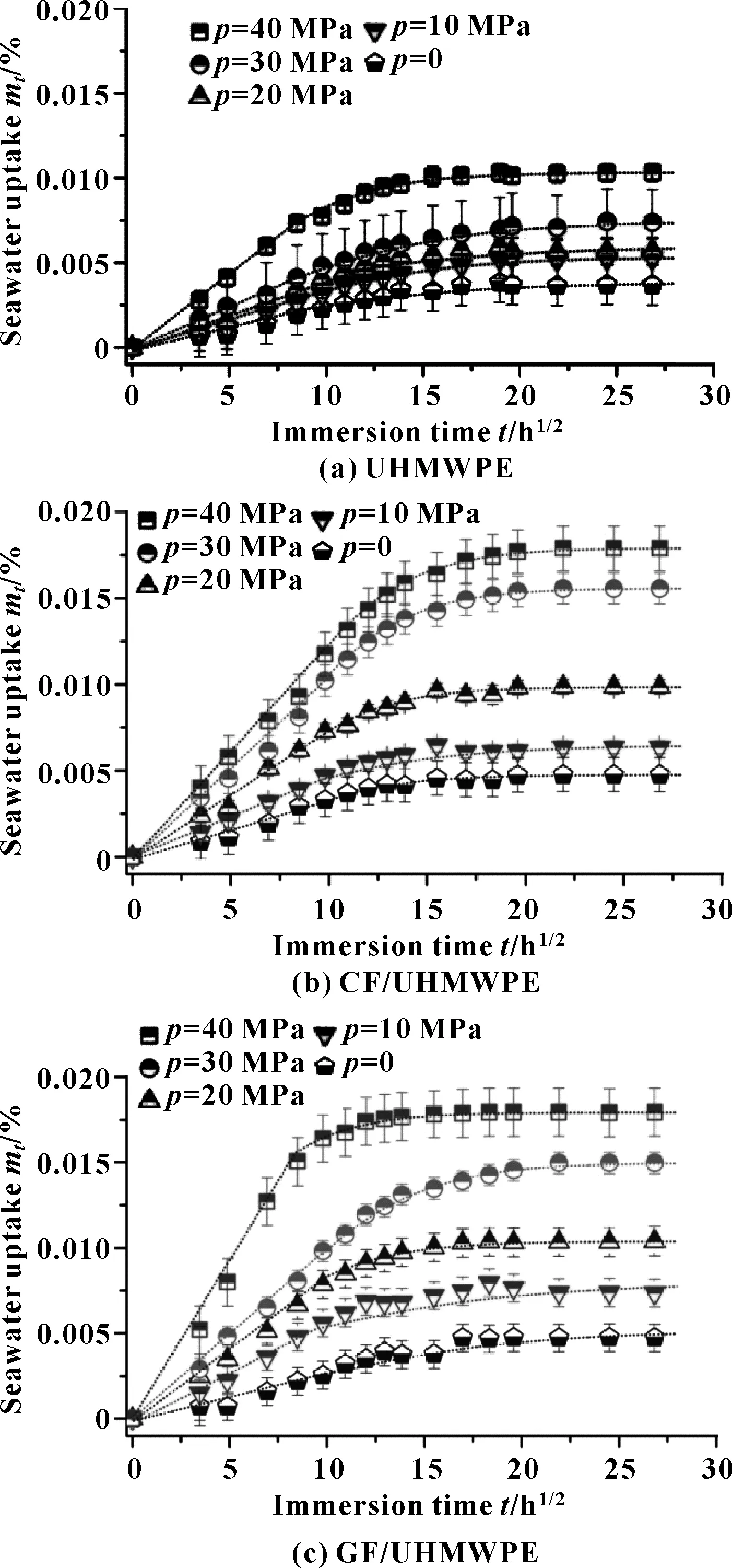

2.3 海水静压对材料吸水行为的影响

UHMWPE及其复合材料在吸水饱和后的磨损率明显高于吸水前的对应值,这种差异显然与吸水过程有关。UHMWPE及其复合材料在不同海水静压下的吸水曲线如图6所示。可见,海水静压不影响材料的吸水规律,即:在吸水初期,吸水率随浸泡时间线性增高;随后逐渐减缓,接近饱和。海水静压的作用体现在两方面,一方面海水静压显著增加了材料在相同浸泡时间内的吸水率。因为超高分子量聚乙烯分子链内只含有疏水的C-H键,同时具有相当高的结晶度,因此在常压下的饱和吸水率极低,仅为0.003%左右。而随静压升高,其饱和吸水率也逐渐升高。当静压升高至40 MPa时,UHMWPE的饱和吸水率已增加至0.01%。另一方面,海水静压缩短了达到饱和所需要的浸泡时间,说明高静压下海水具有更高的扩散速率。

图6 UHMWPE、CF/UHMWPE 和GF/UHMWPE在不同海水静压下的吸水曲线Fig 6 Seawater absorption curves of UHMWPE,CF/UHMWPE and GF/UHMWPE under different hydrostatic pressure

比较图6中3种材料的吸水率,可知CF/UHMWPE和GF/UHMWPE的吸水率明显高于纯UHMWPE,说明除基体外,复合材料中的基体/纤维相界面也吸收了一定量的海水。

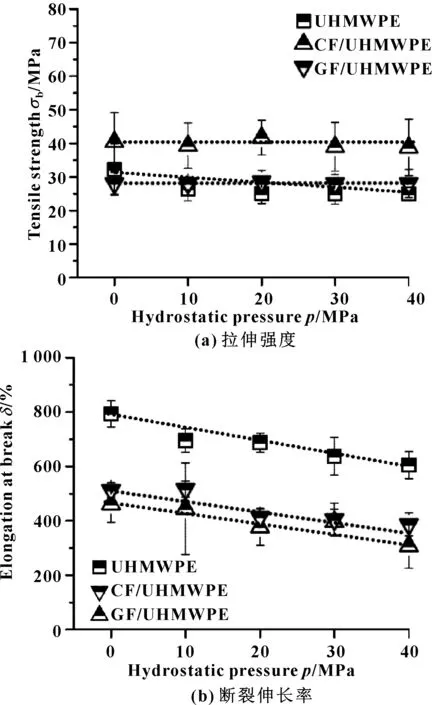

2.4 海水静压对材料拉伸强度的影响

海水静压对UHMWPE及其复合材料拉伸强度的影响规律如图7所示。可见,纯UHMWPE基体在海水常压下浸泡至饱和后的拉伸强度约为32 MPa。随海水静压增加,拉伸强度逐渐降低,在40 MPa海水静压下其拉伸强度降低至20 MPa。而CF/UHMWPE和GF/UHMWPE的拉伸强度基本不随海水静压变化。随海水静压升高,UHMWPE及其复合材料的断裂伸长率线性降低。

图7 UHMWPE及其复合材料在不同海水静压下浸泡至饱和后的拉伸强度和断裂伸长率Fig 7 Tensile strength (a) and elongation at break(b) of UHMWPE,CF/UHMWPE and GF/UHMWPE under different hydrostatic pressure

2.5 海水静压对材料化学稳定性的影响

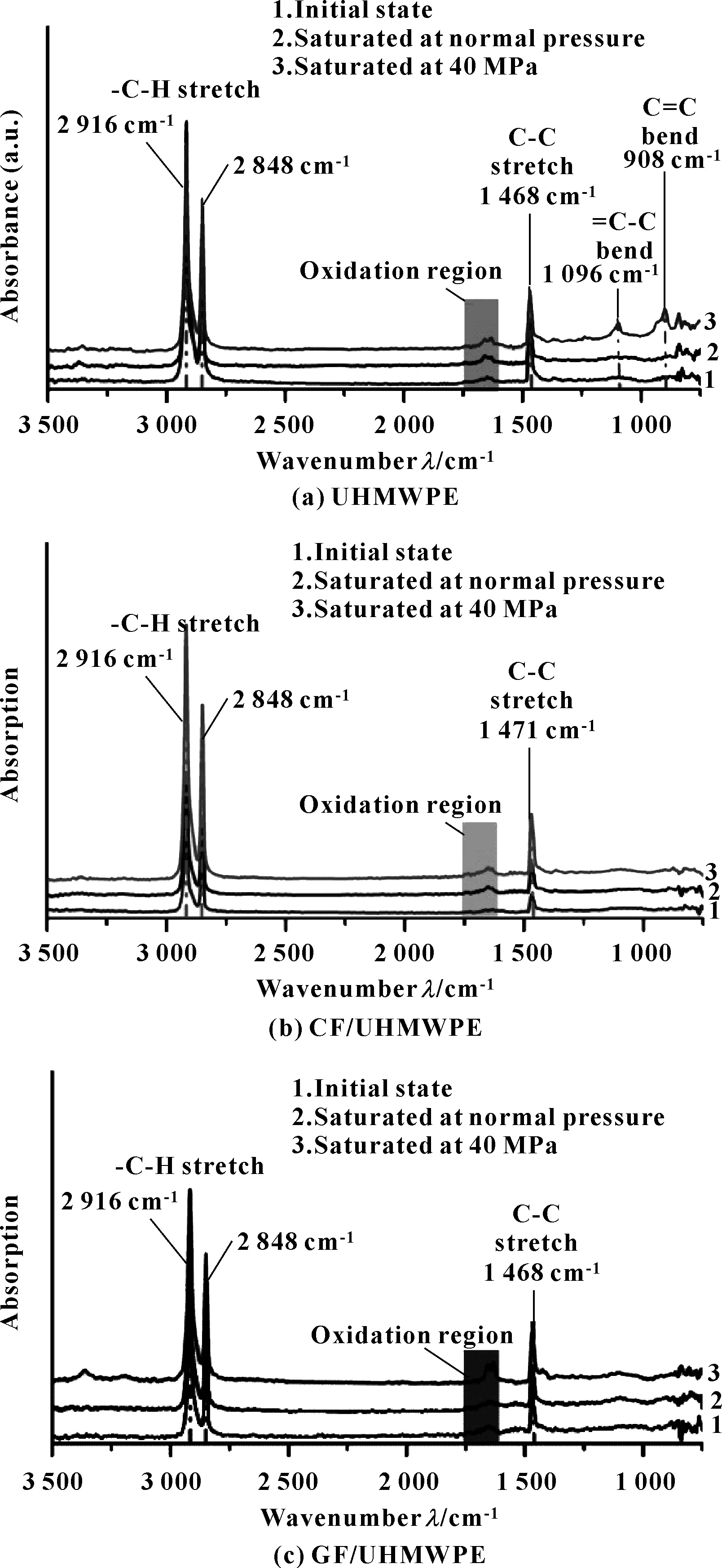

聚合物材料在海水环境中服役,伴随着海水的扩散与吸收过程。而海水中含有大量无机盐组分,其有可能随水分子的扩散向材料内部迁移,进而破坏材料的化学稳定性。因此,用衰减全反射傅里叶红外仪(ATR-FTIR)测试了UHMWPE及其复合材料的化学稳定性,对应红外峰位及归属如图8所示。

图8中,位于2 916和2 848 cm-1处的吸收峰归属于C-H键的伸缩振动,1 468 cm-1附近的吸收峰归属于CH2的弯曲振动[10]。当UHMWPE在40 MPa海水静压下吸水至饱和后,出现了2个新的特征峰,分别位于1 096 和908 cm-1处,这2个峰归属于-CH2的端基-CH=CH2[11]。这说明在高海水静压下浸泡后,超高分子量聚乙烯中的-CH2链段很有可能产生了断链。然而,在CF/UHMWPE或GF/UHMWPE的红外图谱中没有观察到断链的端基的特征峰,表明纤维的加入增强了UHMWPE的稳定性。

图8 UHMWPE、CF/UHMWPE和GF/UHMWPE在不同海水静压下浸泡至饱和的衰减全反射傅里叶红外光谱图Fig 8 ATR-FTIR spectra of UHMWPE,CF/UHMWPE and GF/UHMWPE under different hydrostatic pressure

GF/UHMWPE中UHMWPE基体在40 MPa海水环境下发生了轻微的氧化,因为在1 700 cm-1左右归属于羧基的特征峰强度明显升高。这可能是因为在碱性环境下玻璃纤维并不稳定,很有可能催化了UHMWPE基体的氧化。

2.6 材料在海水静压环境中的塑化

聚合物在海水环境中服役,伴随这海水向材料内部的扩散往往会产生塑化[12-13]。塑化程度通常用玻璃化转变温度(tg)的降低幅度来表征。UHMWPE及其复合材料在不同海水静压下的玻璃化转变温度如图9所示。可见,纯UHMWPE基体的tg为-118.3 ℃,在常压下浸泡至饱和后,tg降低了0.5 ℃。随海水静压升高,tg逐渐下降,当静压升高至40 MPa时,tg下降了约5 ℃。CF/UHMWPE和GF/UHMWPE可以观察到类似的现象,当海水静压为40 MPa时,tg的降幅最大,分别为3.4和4.1 ℃。

图9 玻璃化转变温度随海水静压的变化关系Fig 9 Glass transition temperature of UHMWPE,CF/UHMWPE and GF/UHWMPE under different hydrostatic pressure

3 结论

(1) 吸水前,海水静压对超高分子量聚乙烯及其复合材料的磨损率影响很小;经历饱和吸水过程后,材料磨损率增大。

(2) 海水静压对超高分子量聚乙烯及其复合材料在边界润滑段的摩擦因数影响很小,但增大了材料在弹流段的摩擦因数。

(3) 静压增加了海水在超高分子量聚乙烯内的吸收率,在一定程度上降低了超高分子量聚乙烯基体的拉伸强度,并在一定程度上破坏了基体的化学稳定性,加速了材料的塑化。

(4) 碳纤维、玻璃纤维均有助于提升超高分子量聚乙烯在海水静压下的耐磨性能。其中,CF/UHMWPE的磨损率低于 GF/UHMWPE,其磨损率基本不受海水静压增加的影响。