复合织构化压裂泵柱塞密封副动压润滑性能仿真研究*

2019-01-18

(1.西南石油大学机电工程学院 四川成都 610500;2.西南石油大学能源装备研究院 四川成都 610500;3.成都工业学院机械工程学院 四川成都 611730;4.四川宝石机械专用车有限公司 四川德阳 618300)

油气资源勘探开发过程中,在低速重载、润滑不良以及高温高压等复杂恶劣工况下,油气装备的摩擦磨损广泛存在且大多是制约其工作性能和使用寿命的关键因素。近年来,伴随着全球可开采油气资源的逐渐减少,开采地层深、开发难度大的油气田比重越来越大,提高油气资源采收率成为解决能源需求日渐增长与供应能力逐渐下降之间矛盾的重要方式。压裂技术经广泛实践已被证实能够有效提高油气井产量的重要技术,而压裂泵则是压裂作业的关键设备。由于压裂泵工作在高压、循环载荷工况下,且泵送的压裂介质具有一定的腐蚀性,因而导致压裂泵柱塞密封副成为最易失效的部件之一。据现场调查统计,由于柱塞表面产生磨痕或沟槽而引起柱塞失效的比例达到86.6%。如图1所示为压裂泵柱塞动密封副和柱塞主要失效形式。为了降低压裂泵柱塞磨损速率,亟需把力学、摩擦学等领域的研究成果引入压裂泵设计中。

图1 柱塞泵动密封副组件示意图和柱塞失效形式Fig 1 The plunger seal subcomponent diagram(a) and plunger failure mode(b)

仿生表面织构技术作为仿生学的一个重要分支,近年来,其对相对运动摩擦副(例如滑动轴承、活塞环等)表面润滑及摩擦磨损性能的影响引起了极大的关注[1-4]。基于不同润滑状态下的作用机制,如干摩擦状态下捕获磨屑,减小或消除二次磨损[5];混合润滑或边界润滑状态下存储并向摩擦副表面补充润滑介质,保持摩擦表面长时间处于润滑状态[6];全油膜润滑状态下织构的流体动压润滑效应,提高表面承载力[7],表面织构的存在能够显著改善相对运动摩擦副表面的润滑及摩擦学性能。但相关研究也表明,表面织构对润滑及摩擦学性能的影响与织构参数有重要的关系,织构参数设计不合理时甚至会对润滑和摩擦学性能产生负面影响[8-9]。YU等[10-11]基于有限差分法对不同织构动压润滑性能进行求解,分析了织构类型、分布方式及尺寸对动压润滑性能的影响,指出织构类型和分布方式对动压润滑性能有重要的影响,且两者对动压润滑性能的影响有较大的联系,织构更浅和更小时对润滑减磨效果更好。BAI等[12]基于环-环配副的摩擦学实验表明,增加织构分布角度使得织构最长轴尽可能垂直速度方向,可明显增加表面润滑油膜厚度和表面承载力,减小摩擦磨损。GADESCHI等[13]研究了织构化活塞环的动压润滑性能,指出最大一维和二维量纲一化表面承载力对应的最优量纲一化深度分别为1.866和2.0,量纲一织构长度为2.55,织构面积比为60%。SHI等[14]对不同类型织构化机械密封动压润滑研究表明,不同类型织构对动压润滑性能的影响与织构面积比有较大的关系。由上述研究可以看出,为有效提高织构的润滑减磨性能,结合实际工况对表面织构参数进行合理设计及优化是非常有必要的。此外,随着仿生表面织构技术研究的进一步深入,在常规类型织构的基础上,多类型织构复合对动压润滑性能的影响也逐渐开展起来,例如多台阶截面形状织构。MENG等[15]基于流固耦合对复合织构化滑动轴承的研究表明,相比于单一织构,复合织构由于二次流体动压效应,对织构化滑动轴承表面动压润滑性能有更大的提升,但研究仅仅分析了复合织构和单一织构对滑动轴承动压润滑性能的影响差异,并未对复合织构类型、分布等作深入的讨论。

考虑到压裂泵柱塞密封副润滑减磨性能研究是压裂泵设计亟需解决的问题,以及合理仿生表面织构技术对润滑减磨性能的积极影响,本文作者主要研究复合表面织构(复合织构类型、分布方式、截面形状等)对压裂泵柱塞密封副润滑性能的影响。首先,结合压裂泵柱塞密封副几何结构特征及压力边界条件建立织构化柱塞密封副润滑几何模型,其次,在雷诺方程的基础上,考虑柱塞密封环弹性变形建立织构化柱塞密封副润滑理论模型,采用有限差分法对润滑理论模型进行求解,最后,基于仿真结果分析复合织构对柱塞密封副润滑性能的影响以及不同复合织构参数的影响规律。

1 模型建立

1.1 单一织构化柱塞密封副几何模型的建立

图2所示为织构化柱塞密封副局部剖面示意图,表面织构均匀分布于往复运动柱塞表面,在整个柱塞往复运动过程中,橡胶密封环区域均有表面织构存在。对于柱塞径向方向上不同位置的表面织构,由于不同位置处柱塞的运动速度不同,表面织构产生的流体动压效应也将不同,而文中仅研究固定速度下复合织构对动压润滑性能的影响;此外,同一圆周方向上各织构化区域的环境工况均相同。因此,为简化计算,如图3所示,仅选择单一织构为研究对象分析织构化柱塞密封副动压润滑性能,图中u为表面相对滑动速度、h0为摩擦副间隙、hp为织构深度。

图2 织构化柱塞密封摩擦副局部剖面图Fig 2 The section of the friction pair of textured plunger seal

图3 织构化柱塞密封副仿真分析几何结构转换示意图Fig 3 The schematic diagram of the geometrical structure transfor-mation for the simulation of the textured plunger seal

文中研究的不同参数的复合织构,主要包括内织构为凹坑或凸起,内织构截面形状为矩形、三角形、圆弧形和抛物线形,内织构类型为矩形、圆形、三角形和椭圆形,内织构分别分布于外织构右侧、中间和左侧等。图4—7分别对不同参数复合织构进行了描述,复合织构内外织构面积比为S=Si/So,内外织构深度比为Δh=hpi/hpo。

图4 内织构为凹坑或凸起的复合织构示意图Fig 4 The schematic diagram of compound texture with inner texture as pit or bump

图5 不同内织构截面形状的复合织构示意图Fig 5 The schematic diagram of compound texture with different inner texture section shape

图6 不同内织构类型的复合织构示意图Fig 6 The schematic diagram of compound texture with different inner texture type

图7 不同内织构分布的复合织构示意图Fig 7 The schematic diagram of compound texture with different inner texture distribution

1.2 数学模型建立

对于织构化摩擦副表面的动压润滑性能,采用基于基本假设(1.忽略流体介质体积力的影响;2.不考虑流体边界滑移的影响;3.油膜厚度方向,油膜压力不变;4.流体为牛顿体,符合牛顿内摩擦定律;5.流体流动状态为层流,没有涡流和紊流;6.忽略流体惯性力的影响)所建立的雷诺方程进行数值计算求解,表达式[16]为

(1)

式中:x、y为两坐标方向;h为润滑油膜厚度;p为油膜压力;u为两摩擦副表面间相对滑动速度;η为润滑介质黏度。

由于相对运动摩擦表面织构对动压润滑性能的影响,主要通过影响油膜厚度h的分布进而改变油膜压力的分布,因此,不同参数复合织构化压裂泵柱塞密封副的油膜厚度h也是文中研究的出发点。对于复合织构化柱塞密封副,油膜厚度h可描述为

h=h0+hp+v(x,y)

(2)

式中:h0为摩擦副间隙;hp为织构深度;v(x)为橡胶密封环弹性变形量。

摩擦副间隙和织构深度在数值仿真计算前给出,橡胶密封环弹性变形量则需通过计算得到,v(x,y)的计算表达式为

(3)

1.3 仿真分析条件的确定

如图8所示为压裂柱塞泵曲柄连杆机构示意图,曲柄OA以匀角速度ω旋转。现在令S为柱塞的位移坐标,则由图8可知

S=2R-[(L+R)-OB]=2R-(L+R)+Rcosα+

Lcosβ=R(1+cosα)-L(1-cosβ)

(4)

式中:R为曲柄长度;L为连杆长度;α为曲柄与液缸中心线的夹角;β为连杆与液缸中心线的夹角。

图8 柱塞泵往复运动示意图Fig 8 The schematic diagram of plunger pump reciprocating motion

柱塞位移S也可表述为

(5)

根据二项式定理将式(5)中根号展开,则有:

(6)

将式(6)代入式(5)中,因此,最终得到柱塞位移的近似公式为

S=R[(1+cosα)-R/4L(1-cos2α)]

(7)

对柱塞位移公式S进行微分,得到柱塞的运动速度为

(8)

u=-Rω(sinα+R/2Lsin2α)

(9)

结合3000型三缸柱塞泵基本参数条件:曲柄回转半径R=101.6 mm,连杆长度L=612.5 mm,曲柄最大转速n=330 r/min(ω=34.55 rad/s),柱塞单向冲程S=203.2 mm,柱塞单位时间内的冲次C=5.5次,即可得到柱塞的往复运动速度为-3.56~3.56 m/s。复合织构化压裂泵柱塞密封副动压润滑性能数值仿真计算时确保相对运动速度在这一范围内即可。

对于压力边界条件,由于织构尺寸远小于柱塞和密封环的尺寸,继而,对于一定尺度范围内连续分布的各织构单元所处的润滑和油膜压力分布基本相同,因此,对单一织构单元,在平行运动方向上(即柱塞圆周方向上)采用周期分布压力边界条件,而垂直运动方向上(即柱塞轴向上)采用环境压力边界条件。

周期方向上压力条件为

p(x,y=0)=p(x,y=W)

(10)

环境边界上压力条件为

p(x=0,y)=p(x=L,y)=pa

(11)

数值仿真过程中,柱塞密封副间隙油膜厚度的设定可基于ZHU等[17]提出的近似油膜厚度公式得到,表达式为

(12)

式中:h0为摩擦副间隙;η为润滑介质黏度;r为密封副唇部半径;Δp为工作腔压力(Δp=151.8 MPa)。

因此,可计算得到油膜间隙h0=0.959 μm,文中取值为1 μm。

1.4 仿真分析方法及求解过程

对织构化柱塞密封副表面雷诺方程数学模型的求解,文中采用有限差分与高斯-赛德尔迭代相结合方法。此外,对于单一织构化柱塞密封副,在考虑数值计算时间及计算精度的基础上,采用256×256网格节点对其进行网格化。橡胶弹性变形计算时对计算域网格化也采用相同的网格节点,在结合织构单元油膜厚度方程(2)、边界条件(10)和(11)、以及表1所示织构化柱塞表面基本参数,即可求解织构化区域油膜压力分布,继而计算表面承载力和摩擦因数。承载力可表述为

(3)

表1 织构化柱塞密封副表面基本参数Table 1 The basic parameters of textured plunger seal surface

2 结果与讨论

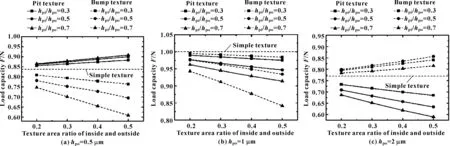

2.1 复合织构的影响

相同条件下,矩形-圆形复合织构面积比(内织构面积与外织构面积比值S=Si/So)对柱塞密封副表面承载力的影响如图9所示。从图9(a)中可以看出:外织构深度hpo小于摩擦副间隙h0时,凹坑-凹坑复合织构化柱塞密封副表面承载能力随复合织构面积比的增加呈线性增加的趋势,且复合织构深度比(内织构深度与外织构深度比值Δh=hpi/hpo)越大,表面承载力随复合织构面积比增加而增加的趋势越快;相反,对于凹坑-凸起复合织构化柱塞密封副表面承载力,其随复合织构面积比增加而线性减小,复合织构深度比越大,下降趋势越快。图9(b)中,外织构深度hpo等于摩擦副间隙h0时,凹坑-凹坑复合织构以及凹坑-凸起复合织构化表面的承载力随复合织构面积比S增加均线性下降,但相比于凹坑-凹坑复合织构而言,复合织构面积比对凹坑-凸起织构化表面承载力的影响更大。图9(c)中,外织构深度hpo大于摩擦副间隙h0时,与图9(a)中复合织构面积比对织构化表面承载力的影响规律相反,随复合织构面积比的增加而减小,凹坑-凹坑复合织构化表面承载力,而凹坑-凸起复合织构化表面则逐渐增加。此外,从图9中也可以看出:在不同外织构深度hpo条件下,相较于单一织构,复合织构可以进一步提高表面承载力,也可以减小表面承载力,这与外织构深度及内织构为凹坑或凸起有较大的关系。

图9 复合织构复合面积比对动压润滑性能的影响Fig 9 The influence of compound textured area ratio on hydrodynamic lubrication performance

图10所示为复合织构面积比为50%、织构深度比为0.7时的表面油膜压力与单一织构表面油膜压力的对比。

图10 复合织构与单一织构表面油膜压力对比Fig 10 Comparison of film pressure between compound texture and single texture surface

从图10(a)中可以看出:凹坑-凹坑复合织构表面油膜压力最大,其次为单一织构,凹坑-凸起复合织构表面油膜压力最小,与图9(a)中织构表面承载力大小关系相对应。与此类似,图10(b)和图10(c)中的油膜压力大小关系与图9(b)和图9(c)中有相同的对应关系。因此,图10中的油膜压力大小关系很好地解释了图9中凹坑-凹坑复合织构、凹坑-凸起复合织构和单一织构间表面承载力大小关系。

图11所示描述了相同条件下,复合织构深度比对复合织构化柱塞密封副表面承载力的影响规律。从图11(a)中可以看出:外织构深度hpo小于摩擦副间隙h0时,对于凹坑-凹坑复合织构而言,随复合织构深度比的增加,表面承载能力逐渐增加,复合织构面积比越大,承载力增幅越快;而对于凹坑-凸起复合织构,随织构深度比的增加,表面承载力逐渐减小,且复合织构面积比越大,承载力下降幅度越快。图11(b)中,外织构深度hpo等于摩擦副间隙h0时,2种类型复合方式织构表面承载力随复合织构深度比的增加均呈下降趋势,但凹坑-凹坑复合织构表现为线性下降,而凹坑-凸起复合织构下降幅度随复合织构深度比的增加逐渐加快。图11(c)中,外织构深度hpo大于摩擦副间隙h0时,对于凹坑-凹坑复合织构化表面,表面承载力随复合织构面积比的增加而减小,但下降幅度随复合织构面积比增加有略微的减缓;而对于凹坑-凸起复合织构化柱塞密封副,承载力随复合织构面积比的增加则先增加而后减小,复合织构面积比为50%时承载力最大。

图11 复合织构复合深度比对动压润滑性能的影响Fig 11 The influence of compound texture depth ration on hydrodynamic lubrication performance

图12中示出了复合织构深度比为0.5时的织构平均深度,并与单一织构平均深度进行对比。从图12(a)可知:外织构深度为0.5 μm时,凹坑-凹坑复合织构在任意复合织构面积比下的织构平均深度均大于单一织构,且随复合织构面积比增加而线性增加,但均小于摩擦副间隙;而凹坑-凸起复合织构平均深度则在任意复合织构面积比条件下均小于单一织构平均深度,且随织构面积比增加线性下降。图12(b)和图12(c)中凹坑-凹坑和凹坑-凸起复合织构平均深度随复合织构面积比增加的变化规律与图12(a)相似,但图12(b)中,外织构深度为1 μm时,凹坑-凹坑复合织构平均深度均大于单一织构平均深度和摩擦副间隙,凹坑-凸起则均较小;图12(c)中凹坑-凹坑复合织构平均深度也均大于单一织构平均深度和摩擦副间隙,而凹坑-凸起复合织构平均深度均大于摩擦副间隙,且小于单一织构平均深度。

图12 复合织构与单一织构平均织构深度对比Fig 12 Comparison of texture average depth between compound texture and single texture surface

对于相同条件下织构平均深度对表面动压润滑性能的影响,本文作者在研究不同织构截面形状对织构动压润滑性能影响时发现:相同条件下,织构平均深度越接近摩擦副间隙,织构的动压润滑性能越好,如表2所示不同截面形状对应的织构最大深度与平均深度关系,以及如图13所示的不同截面形状织构表面承载力和平均织构深度大小对比[18]。结合图12中织构平均深度的大小关系以及图9所示的表面承载力的大小对比,可以很好地解释复合织构对动压润滑性能的影响及其影响规律,即如图12(a)中,凹坑-凹坑复合织构平均深度均大于单一织构平均深度,且与摩擦副间隙的差距最小,而凹坑-凸起复合织构平均深度均小于单一织构平均深度,且与摩擦副间隙的差距最大,继而图9(a)中,凹坑-凹坑复合织构表面承载最大,其次为单一织构表面承载力,凹坑-凸起复合织构表面承载力最小。此外,复合织构表面承载力随织构面积比变化而变化的规律也与复合织构面积比对织构平均深度的影响相同,其余不同外织构深度下也均呈现出相同的变化规律。因此,与单一织构相比,复合织构将主要通过改变织构的平均深度进而影响织构的动压润滑性能。

表2 不同截面形状织构最大深度与平均深度的关系Table 2 The relationship between the maximum depth and average depth of different cross section shape texture μm

图13 不同截面形状织构平均织构深度及表面承载力对比Fig 13 Comparison between load capacity and average texture depth of different cross section shape texture

2.2 复合织构复合位置的影响

矩形-圆形复合织构在相同条件下,圆形织构在矩形凹坑织构内部的分布位置对复合织构化摩擦副表面承载力的影响如图14所示。如图14(a)和图14(b)所示,外织构深度hpo为1 μm时,在2种不同复合织构深度比Δh为0.3和0.5条件下,凹坑-凹坑复合织构和凹坑-凸起复合织构均表现为内织构位于外织构右侧(即润滑介质入口一侧)时复合织构表面承载力最大,而内织构位于外织构左侧时表面承载力最小。但相比与凹坑-凹坑复合织构而言,凹坑-凸起复合织构在3种不同位置时的表面承载力差异更大,即内织构的分布位置对凹坑-凸起织构动压润滑性能的影响更大。从图14(c)和图14(d)中也可看出:复合织构面积比为20%和30%时,在不同复合织构深度比情况下,3种不同内织构分布位置对承载力的影响也均表现为内织构位于外织构右侧时承载力最大,其次是内织构位于外织构中间,内织构位于外织构左侧时承载力最小。此外,也同样是内织构分布位置对凹坑-凸起织构表面承载力的影响大于对凹坑-凹坑织构表面承载力。

图14 复合织构3种不同复合位置对动压润滑性能的影响Fig 14 The influence of compound texture at different compound location on hydrodynamic lubrication performance

针对图14所示复合织构在3种不同复合位置处对表面承载力的影响规律,图15示出了凹坑-凸起复合织构深度比为0.3、面积比为50%时在3种不同分布位置处的油膜压力进行对比。

图15 不同复合位置织构表面油膜压力对比Fig 15 Contrast of oil film pressure of compound texture at different compound positions

由图15可以看出:尽管3种不同位置处的油膜压力差异较小,但仍可看出内织构位于外织构右侧时表面油膜压力最大,其次为内织构位于外织构中间区域,而内织构位于外织构左侧时油膜压力最小。MENG等[15]研究指出,复合织构的主要作用机制是二次流体动压效应。结合图14和图15的研究结果也可以发现,不同复合位置处的复合织构对动压润滑性能的影响差异主要是源于二次流体动压效应的差异。

2.3 复合织构截面形状的影响

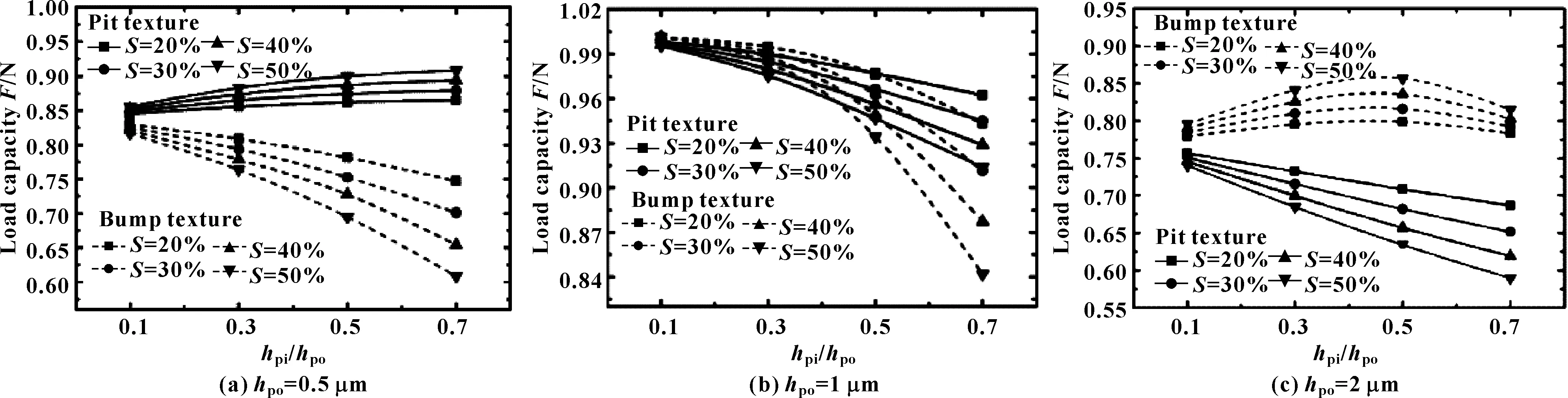

图16所示为凹坑-凹坑复合织构在外织构为矩形截面,内织构分别为矩形截面、三角形截面、圆弧形截面和抛物线截面时表面承载能力大小对比。从图16(a)中可以看出:外织构深度小于摩擦副间隙时,在不同复合织构面积比条件下,内织构截面形状为矩形时表面承载力最大,然后依次为圆弧形截面形状、抛物线截面形状和三角形截面形状,且复合织构面积比越大,不同内织构截面形状摩擦表面的承载力差异越大。而图16(b)和图16(c)中,在外织构深度等于或大于摩擦副间隙时,不同内织构截面形状摩擦副表面承载力的大小关系与图16(a)中有相反的规律,即内织构截面形状为三角形时表面承载力最大,然后依次为抛物线截面形状、圆弧形截面形状和矩形截面形状,随复合织构面积比的增加,不同内织构截面形状摩擦表面的承载力差异同样不断增大。

图16 凹坑-凹坑复合织构截面形状对动压润滑性能的影响Fig 16 The influence of the cross section pit-pit compound texture on the hydrodynamic lubrication performance

对于凹坑-凸起复合织构,在不同内织构截面形状条件下复合织构化柱塞密封副表面承载力的大小对比如图17所示。从图17中可以看出,外织构深度相同时,内织构截面形状对织构表面承载力的影响与图16中凹坑-凹坑复合织构的影响规律基本相反。结合表2和图13中不同截面形状对织构动压润滑性能影响可知,复合织构中内织构截面形状不同也会改变复合织构的平均深度,继而对复合织构的动压润滑性能产生影响,且图16图17中内织构截面形对复合织构动压润滑性能的影响规律与图13中也相同。因此,对于凹坑-凹坑或凹坑-凸起复合织构而言,不同内织构截面形状主要影响织构平均深度继而对复合织构的动压润滑性能产生不同的影响。

图17 凹坑-凸起复合织构截面形状对动压润滑性能的影响Fig 17 The influence of the cross section pi-raised compound texture on the hydrodynamic lubrication performance

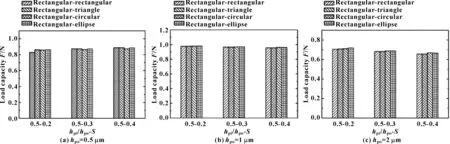

2.4 织构复合类型的影响

图18所示描述了凹坑-凹坑复合织构不同内外织构类型时(外织构为矩形,内织构为矩形、三角形、圆形和椭圆形)的表面承载力的大小对比。可以看出:相同条件下,外织构为矩形,不同类型内织构时表面承载力存在一定较小的差异,外织构深度为1 μm时尤为明显,因此,对于凹坑-凹坑复合织构而言,不同类型内织构对动压润滑性能的影响很小,基本可忽略。不同类型内织构的凹坑-凸起复合织构对表面承载力的影响如图19所示。可知:外织构深度为0.5、1 μm时,内织构类型为三角形时,表面承载力最大,而外织构深度为2 μm时,内织构类型为三角形则表面承载力最小,但不同类型内织构时表面承载力的差异仍比较小。内织构类型对动压润滑性能影响差异较小的原因可能在于,内织构相对于外织构而言尺寸较小,因此复合织构对动压润滑性能的影响主要以外织构的影响为主。

图18 凹坑-凹坑复合织构类型对动压润滑性能的影响Fig 18 The influence of pit-pit compound texture type on the hydrodynamic lubrication performance

图19 凹坑-凸起复合织构复合类型对动压润滑性能的影响Fig 19 The influence of pit-bump compound texture type on the hydrodynamic lubrication performance

3 结论

(1)相比较单一织构,复合织构对织构化柱塞密封副表面承载力的影响与外织构深度以及内织构为凹坑或凸起有较大的关系;外织构深度小于摩擦副间隙时,内织构为凹坑对表面承载力的提升更大;外织构深度大于摩擦副间隙时,则内织构为凸起对表面承载力的提升更大。

(2)相同条件下,内织构分布于外织构右侧、中间和左侧时对复合织构表面承载力的影响规律均表现为:内织构分布于外织构右侧时表面承载力最大,中间其次,分布于外织构左侧时承载力最小,且3种分布位置对凸起内织构的影响大于对凹坑内织构的影响。

(3)相同条件下,对于不同截面形状内织构而言,内织构截面形状对承载力的影响与外织构深度有关,且内织构为凹坑或凸起时截面形状对承载力有相反的影响规律。

(4)相同条件下,不同类型内织构的摩擦副表面承载力有略微的差异,相较于复合织构其他参数的影响可忽略不计,主要原因可能是由于复合织构对动压润滑性能的影响以外织构的影响为主。

(5)内织构为凹坑或凸起,以及内织构为不同截面形状的复合织构,主要是通过影响织构平均深度与摩擦副间隙的大小关系而对复合织构的动压润滑性能造成不同的影响规律。