厚背板钻孔工艺研究

2019-01-17焦其正王小平纪成光

焦其正 王小平 纪成光

(生益电子股份有限公司,广东 东莞 523127)

0 背景

随着5 G和IPV6等网络与通讯技术不断向大容量、低延迟,高速度传输的方向发展,作为网络传输的核心器件背板,也不断向高密度、超高速,高稳定性方向发展,这些性能要求引起的显著变化就是,高频高速材料(R5775及以上级别)的使用;尺寸超大1143 mm到1270 mm(45 in~50 in);超厚(最大10 mm~13 mm);层数超多(最大60~80层);压接器孔数剧增(最大7~12万/单元)。

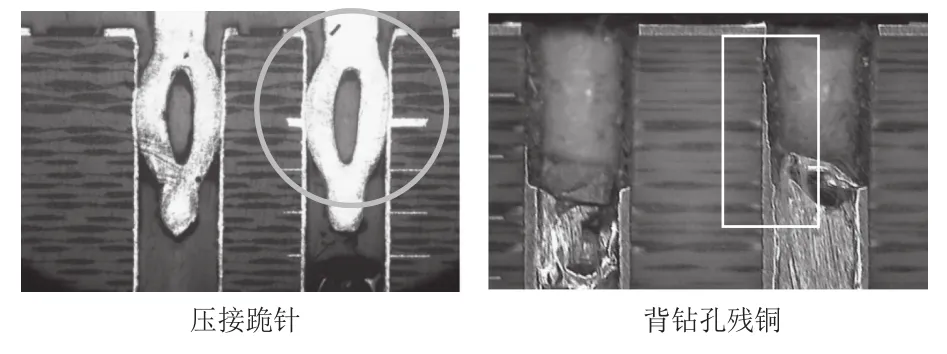

上述变化对背板PCB的核心制程钻孔提出了严苛要求和巨大挑战,因为背板的主要功能器件为通过压接器连接不同的功能模块和网络,其线路板上的主要的功能模块为压接器的压接孔。压接孔必须通过钻孔制作出来(如图1)。因此背板的钻孔制作难度也就越来越大。这主要体现在以下几个方面:

(1)板厚度大,钻刀刃长,容易产生断刀报废的风险。

(2)板尺寸大,压接器数量多,孔位精度差极易产生压接跪针的风险。

(3)板厚度高,出刀面偏位几率高,容易产生背钻孔残铜问题,引起短路失效。

(4)为了减小残桩(stub)对高速信号传输的影响,背钻stub控制要求越来越高。

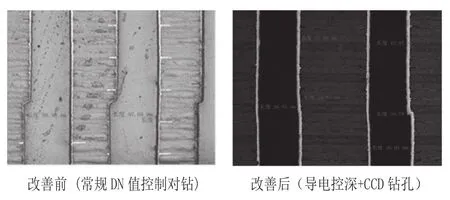

图1 背板钻孔典型缺陷

由于以上制作难点,因此必须开发可行的适合背板的钻孔技术和方法,满足背板不断发展提出的要求。

1 工艺方法研究

1.1 压接孔钻孔制作工艺

针对厚度超高的背板钻孔,在分析现有钻孔技术的基础上提出几种钻孔方法进行对比试验。

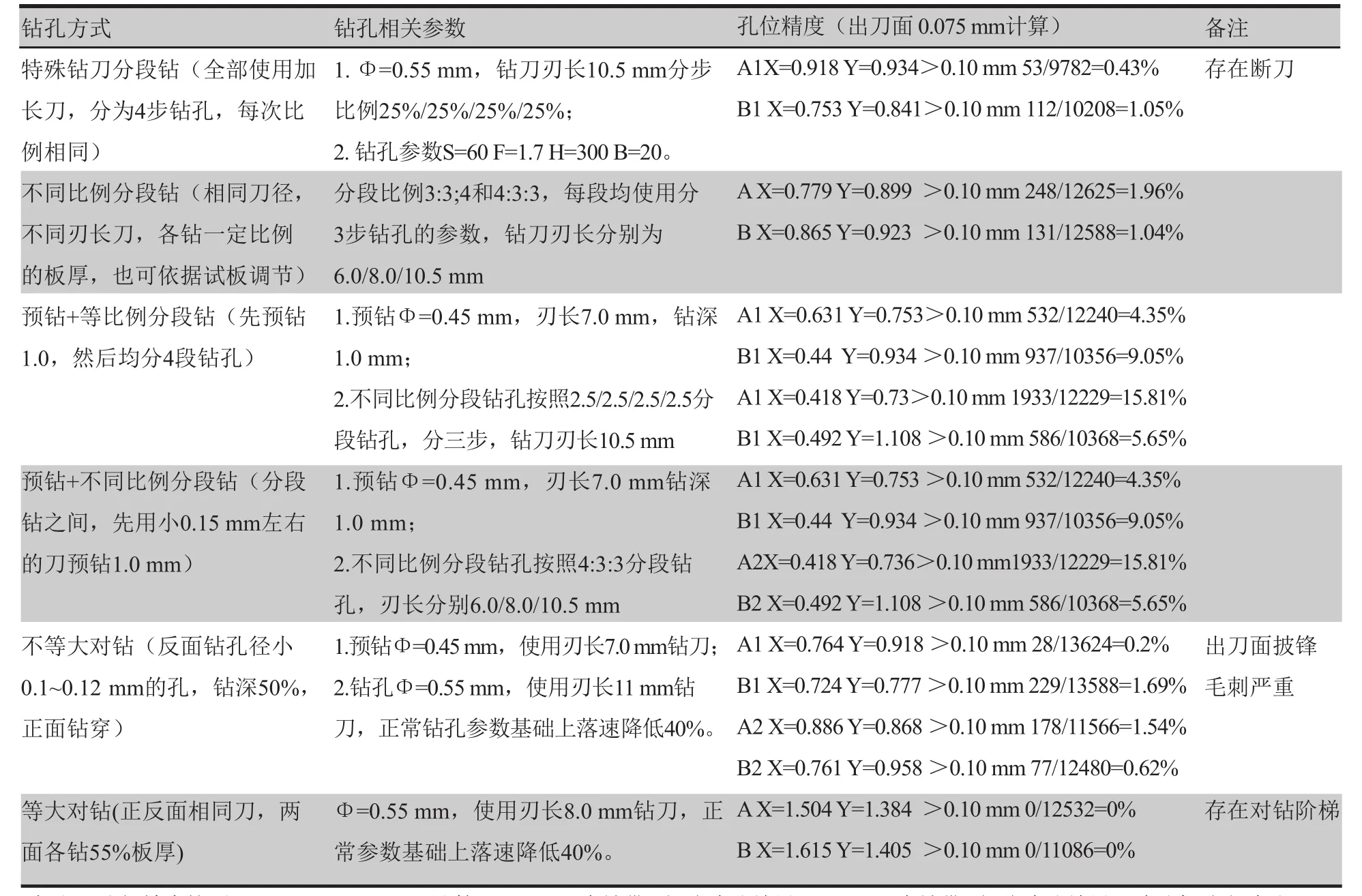

针对表1钻孔方式,选取一个板厚9.0 mm的试板进行钻孔工艺测试,通过试板确定最佳的钻孔方法,试板基本要求及结果分析如表2。

表2 厚背板不同钻孔方式测试结果

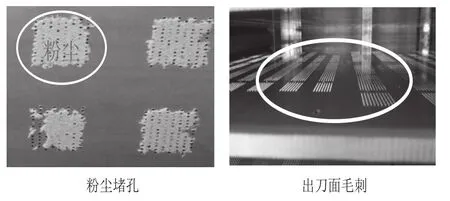

从不同钻孔方式钻孔试板孔位精度结果(表2)来看:目前仅有采用等大对钻方式钻孔可以满足出刀面孔位精度满足Cpk≥1.0的要求,同时无超出0.10 mm(4 mil)的孔(保证无背钻偏孔)。因此为了保证背钻无偏孔残铜,只能采用等大对钻方式钻孔。同时等大对钻还可以保证无披锋毛刺(需打磨修理),以及粉尘堵孔的问题(见图2)。

图2 厚板常规钻孔品质问题

对于等大对钻工艺存在的问题为对钻交界位置阶梯的问题。出现阶梯主要由于两个原因导致:

(1)两面定位孔偏差,板正反两面钻孔需相同定位孔重复打定位,由于两次打定位,因定位孔偏移会导致两面孔位偏移,最终形成阶梯。

(2)单面钻深大,反面对钻时交界位置的导向作用导致偏位,最终形成阶梯。

对于以上原因分析,结合钻孔设备的发展与新功能的应用,可以采用CCD钻孔方式改善,即采用X-RAY打靶机钻出的孔作为CCD标靶孔,此标靶孔仅供CCD抓靶(无需打销钉定位,对孔无损伤),抓靶后自动计算零位。同时两面钻孔均采用导电控深方式控制55%板厚的钻深,通过此方法减小单面钻孔深度,也可以改善对钻阶梯大小(图3)。

图3 等大对钻基本原理示意图

通过采用导电控深对钻+CCD钻孔方式进行等大对钻,对钻阶梯可以由常规对钻最大0.10 mm减小到≤0.05 mm,(见图4)。

图4 对钻阶梯改善结果

通过厚背板钻孔方法的研究得到以下结论:

(1)对比多种钻孔方式,采用等大对钻方法最优,可以保证两面孔位精度均满足要求(压接面±0.75 mm以内,非压接面背钻无偏孔残铜,同时无披锋毛刺;

(2)采用导电控深+CCD钻孔方式进行等大对钻,可以控制对钻阶梯≤0.05 mm。

1.2 背钻stub控制能力研究

1.2.1 背钻Stub对信号的影响

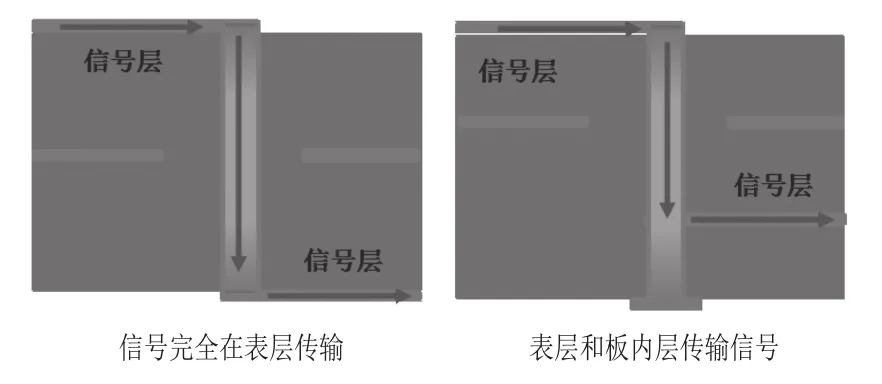

由于网络和结构设计的复杂性不断提升,目前的信号传输经常会出现从表层到板中某一层的传输回路。基本上很少有完全的在两个表层之间传输信号设计(图5)。在高速信号传输中,过孔无效孔铜(stub,见图6)对信号传输存在严重的干扰。严重时甚至导致信号失真,或者无法传输。因此从电子结构设计者到线路板制造商都在寻找减小甚至消除stub长度对信号影响的控制方法。

目前PCB制造业主流解决方案为设计背钻流程,专门用来去除无效孔铜,其原理就是利用深度控制钻孔方式将PTH孔无效孔铜部分钻掉[图6(b)]。此方法简单高效,同时也存在深度控制精度差(stub长度值),稳定性差(stub长度一致性)的问题。因此迫切需要提升背钻stub控制的制作能力。即将stub值控制得越小越好,越稳定越好。例如全部控制在0.05~0.25 mm(2~10 mil)以内。

图5 信号传输典型模式

图6 Stub示意图

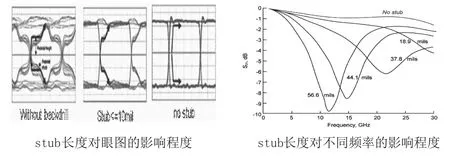

随着5G通讯及下一代互联网技术的进步与发展,网络传输不断向高频高速方向发展,这就对信号传输的质量和稳定性提出越来越高的要求,而随着频率的不断提高,stub的影响也越来越明显(详见图7所示),因此必须不断提升信号传输的重要影响因素stub的控制能力和水平。

背板由于网络复杂性的提高,过孔背钻的深度也越来越大,钻深经常达到板厚的50%~80%,通常最大钻深达到5~7 mm。因此常规背钻工艺方法无法满足任意钻深stub均控制在0.25 mm以内的要求。

目前背钻stub控制能力差,且随着钻深的增加,stub长度控制能力不断增加,例如钻深2.5 mm以下stub可以控制在0.25 mm以内,钻深达到4 mm,stub仅能控制在0.35 mm以内,钻深达到5 mm,stub仅能控制在0.40 mm以内。并且stub控制的一致性也越来越差。

出现这种随着钻深的增加,stub控制能力越差的主要原因在于介质厚度偏差越来越大。这种介厚偏差的变化目前的设计和PCB制作工艺无法避免。因此就需要寻找减小和消除介质厚偏差对stub控制的影响的背钻工艺方法。

1.2.2 不同背钻工艺原理

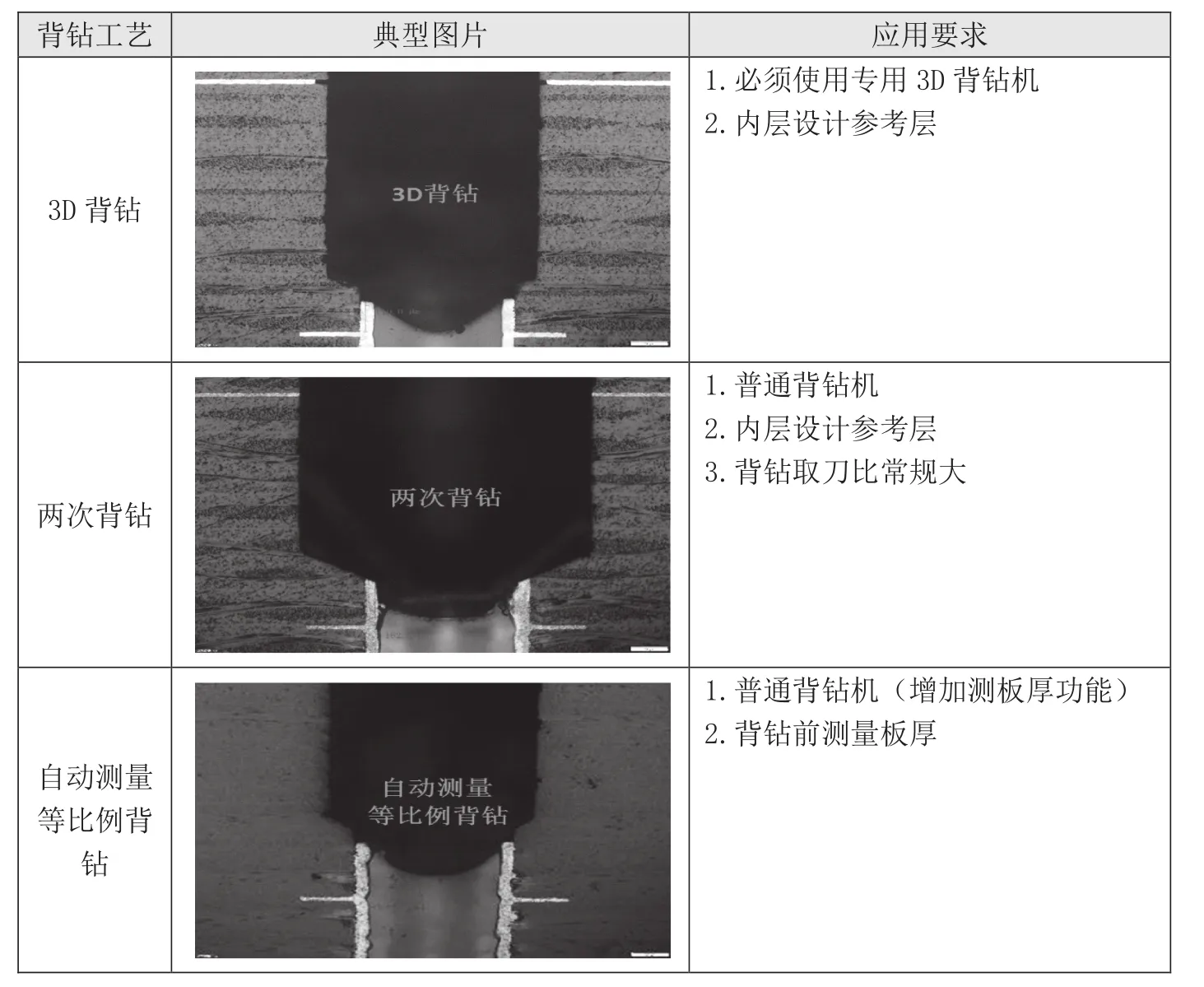

目前结合背钻钻机的基本原理,开发出以下三种背钻工艺,通过特殊的背钻方法提高背钻stub控制能力:分区背钻,自动测量板厚等比例背钻,内层导电背钻。三种工艺的基本原理如下。

(1)分区背钻。

利用叠层设计资料中的铜厚叠加原理,模拟计算分析板厚分布规律,对整板进行板厚分区,依据分区对板厚进行测量,在分区测量的基础上,对每个分区内的板厚和被尊深度进行单独计算与补偿,减小和消除板面不同区域介质厚度差异导致的背钻深度不一致。

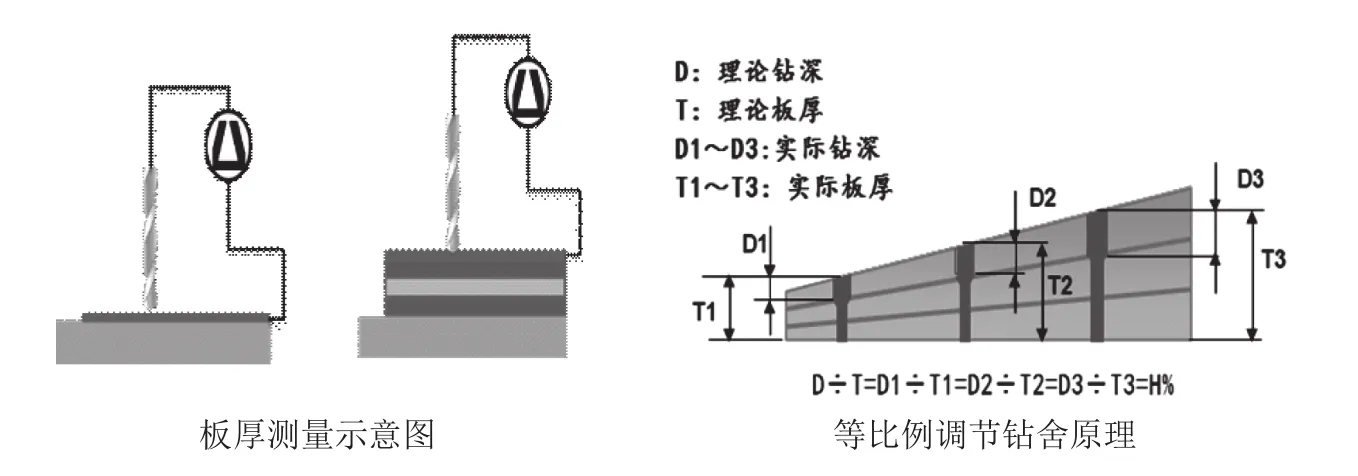

(2)自动测量板厚等比例背钻。

板厚测量等比例背钻法,其基本原理如图9。

针对板厚测量目前主要有接触式和非接触式两种方式,由于测量位置与板面背钻孔位置一一对应才能更准确反映实际板厚,非接触式目前还不成熟(大部分停留在样品和测试阶段),接触式普通方法仅能分区测量,因此结合Schmoll钻机的mapping功能,开发出smart mapping方法进行准确的单点测量(需背钻的孔的位置),其测量的基本方法有两种,一种为仅测量台面法,一种为台面和板面相结合的测量方法(图9),通过试板对比台面和板面相结合的方法测量准确度更高,因此试板采用此方法。

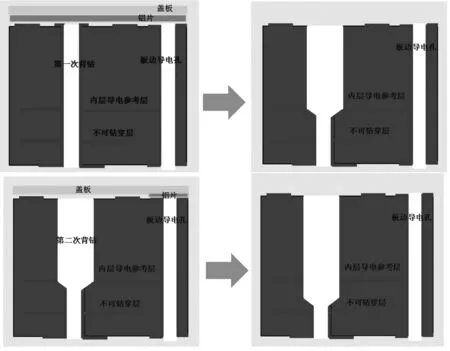

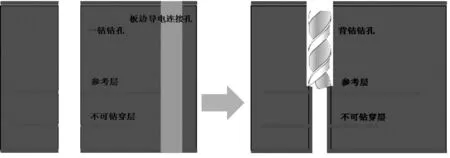

(3)内层导电背钻。

内层导电背钻主要有两种方法两次背钻法和3D背钻法,两种方法的基本原理分别如图10、图11。

图7 stub对信号影响示意图

内层导电两次背钻基本原理是将基准面设计在距离不可钻穿层的上方更近的位置(一般距离为0.5 mm~1.0 mm),通过减少介质厚度的偏差提高stub的控制能力。第一次背钻去除参考层与表层的导通,第二次背钻以参考层为基准面进行背钻。

3D背钻的参考层设计思路与两次背钻相同,实现方法略有差异,主要差异为3D背钻在一钻时精确测量每个需背钻孔位置的表层到参考层的介质厚度。背钻深度计算时进行深度补偿,消除表层到参考层的介厚的影响。

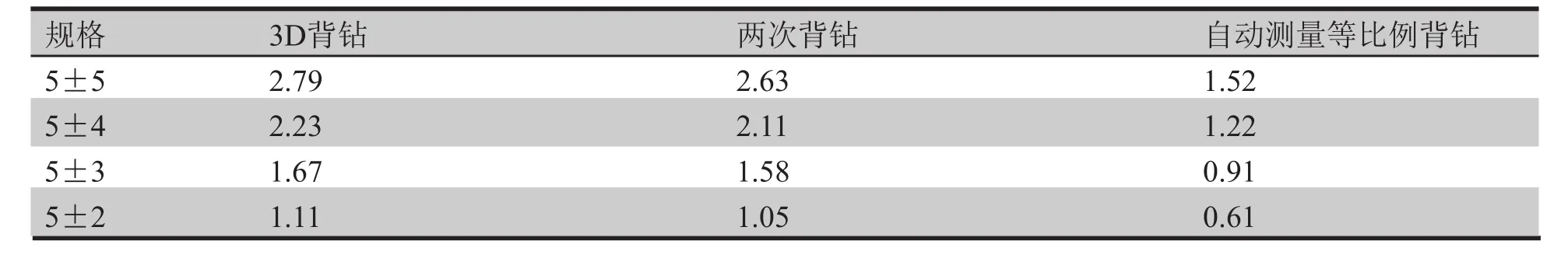

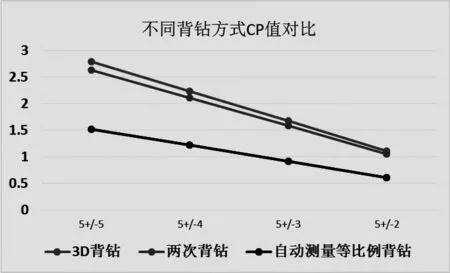

通过一个板厚7 mm,背钻深度从2~5 mm的尺寸610 mm×914.4 mm的背板进行能力对比测试,三种背钻工艺能力水平测试结果如表3、图12和图13。

(1)3D背钻与两次背钻制作能力接近,3D略优于两次背钻,3D背钻和两次背钻能力明显高于自动测量等比例背钻;

(2)按照CP≥1.67计算3D背钻能力为0.75 mm两次背钻为±0.75 mm,自动测量等比例背钻制作能力为±0.14 mm。

图8 板厚分区背钻原理示意图

图9 自动测量等比例背钻基本原理

图10 内层导电两次背钻原理示意图

图11 3D背钻原理示意图

2 结论及推广应用

通过以上厚背板钻孔制作工艺研究得出以下结论。

表3 三种工艺制作能力对比分析

图12 不同背钻工艺能力对比结果

图13 三种背钻工艺对比

(1)为了满足压接孔孔位精度以及背钻位置精度控制要求,目前最佳的钻孔方式为导电控深等大对钻方式;

(2)等比例背钻,内层导电背钻均可以提升背钻stub控制能力,为了满足stub<0.25 mm(10 mil)要求,最佳工艺方法为内层导电背钻。通过本项目的开展,显著提升厚背板钻孔制作能力,为高端背板技术能力的提升和市场开拓打下良好的基础,满足背板制作技术发展不断提出的要求,促进高频高速背板技术能力的提升。