基于PLC的采煤机自动截割控制技术的研究

2019-01-17栗平生

栗平生

(晋能集团晋中有限公司, 山西 晋中 030600)

引言

采煤机作为井下最重要的煤炭采集的机械设备,其工作的稳定性和自动化程度直接关系着煤炭生产企业的生产安全和经济效益。在采煤机工作时需要根据井下综采面煤层的分布情况不断的对其悬臂高度进行调整,确保采煤机的工作安全和综采效率。大多数煤炭生产企业所使用的采煤机在执行截割作业时均需要人工对悬臂的高度进行调整,操作时需要高度集中注意力,同时还要兼顾采煤机与刮板输送机、液压支架之间的相对位置关系和综采速度,避免出现因配合脱节造成的冒顶或者漏采事故,因此工人劳动强度大、极易疲劳,且受煤矿井下高尘、高噪声的影响,在操作时经常会出现误判,造成采煤机截齿截割到岩壁等事故,严重影响了采煤机的安全运行和综采效率,也不符合井下作业少人化的发展趋势,因此本文应用记忆截割控制技术,利用PLC可靠性高、数据分析速度快、精确性好的优点,对采煤机的截割控制系统进行优化,提升采煤机截割控制系统的自动化和智能化水平[1]。

1 采煤机记忆截割原理及实现

采煤机要实现自动截割控制,其基础是对煤层走向和分布进行精确的判断,根据实际工作经验及综合分析,本文提出利用采煤机记忆截割技术作为实现采煤机自动截割控制的基础。采煤机记忆截割技术主要是指采煤机在工作时,首先在作业人员的控制下进行一个闭环的综采面煤炭截割,在切割的过程中系统对采煤机在每个位置的地理坐标进行标注和储存。在后续的工作中在每一个水平点位,控制系统自动根据之前记忆的同水平面上点位的坐标进行对比,在原有基础上增加水平位置变量,以此类推,从而实现在其他区域采煤机的自动工作,在截割的过程中若出现巷道地质特征发生较大的变化,原有的记忆截割控制系统无法满足自动控制要求,则可由人工控制进行操作,并再一次进行记忆截割规划。

采煤机的记忆截割控制原理如图1所示,图中X轴表示采煤机沿运行的垂直方向,Y轴表示沿着采煤机工作时的前进方向,Z轴表示空间高度。图中均匀分布了记忆截割时所采集的36个数据采样点,在工作时当采煤机切割完第i个采样点时系统对此时所有采样点的高度数值进行记录,当在切割第i+1刀时,在上述记录点的基础上自动加入采煤机的移动的位置数据,当需要人工调节时则自动记录人工调整的数据,并保持,作为后续各切割点位的判断依据[2]。

图1 采煤机记忆截割原理示意图

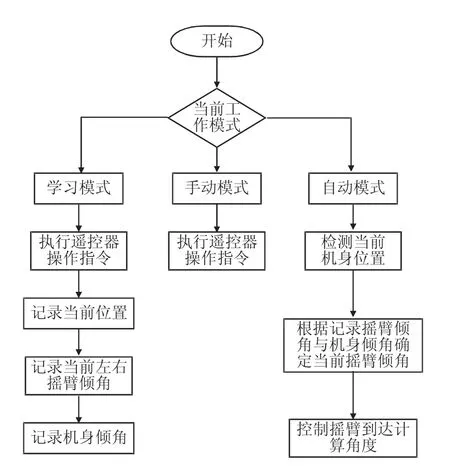

采煤机记忆截割控制流程如下页图2所示。

2 采煤机自动截割控制系统的组成

采煤机的自动控制系统主要包括信息传输系统及视频监测系统,视频监测系统主要是将视频采集设备设置在采煤机、液压支架及总采工作面,利用视频监测设备实现对综采面工作过程的不间断监测,将监测信息利用井下CAN总线结构传送到控制中,在控制中心工作人员可实现远程对煤井下工作情况的实时掌握[3],数据信息的传输流程如下页图3所示。

信息传输系统由发送设备、接收设备及传输设备构成,工作人员根据在监测中心监测到的综采面的运行情况,对采煤机的运行状态发出控制指令,数据以模拟信号的形式由发送设备发出,利用设置在采煤机控制系统上的接收设备接收到信号后进行模拟信号的转换,控制采煤机按照指定的运行方式进行调整,实现对采煤机工作状态的远程控制,位于采煤机上的数据接收设备的核心为PLC系统,利用其可靠性高、灵敏性好、数据处理能力强的特点实现对采煤机运行状态的精确控制,自动控制数据传输流程如图4所示。

图2 采煤机记忆截割控制流程

图3 自动控制系统视频传输流程

图4 自动控制系统数据传输流程

3 采煤机与PCL控制单元间的通信结构设计

在该采煤机自动截割控制系统中PLC控制单元为整个系统最核心的单元,其主要用于对各数据采集系统所采集的采煤机及巷道工况数据进行分析处理并完成对控制信号的转换的实际控制,完成对采煤机自动截割路径规划控制和修正等,作为控制系统的灵魂,在该PLC控制器上需要设置扩展模块及标准通信接口,以实现对采煤机工作状态的灵活的调整和修正。在工作中需设置模拟信号变量实现PLC控制单元和采煤机的数据通信控制,PLC控制单元与采煤机的通信结构框图如图5所示[4]。

在PLC控制单元和采煤机之间采用了CAN数据总线结构,利用其工作时信息传输速度快、实时性好和数据通信能力强的特点,实现采煤机自动截割控制系统工作时的可靠性和可操作性。

图5 PLC控制单元与采煤机通信结构

4 基于PCL采煤机截割控制系统的应用

某矿综采面上工作区域的长度约349 m,采掘时的推进距离约1774 m,煤层厚度分布在3.69~4.42 m之间,平均厚度为3.84 m,综采区域巷道的倾角为2°~4°,该煤矿煤层分布较为均匀,但巷道上层为采空区域,在工作时顶板压频较大,采掘过程中发生落煤、落石的概率大,工作环境危险性高,因此首先在该区域投入了基于PLC的采煤机自动截割控制系统,在实际生产时只需在工作区域设置1名工作人员对采煤机工作状态进行跟控,经长期运行该系统表现出了很高的稳定性,对巷道环境适应性好,煤炭的出采率达到了94%,凭借其出色的远程控制功能,实现了采煤机在工作时的远程控制,极大地提升了综采面生产的自动化程度和经济效益。

5 结论

1)基于PLC的采煤机自动截割控制技术能够灵活地实现自动记忆截割和人工截割,能适应复杂的地质环境。

2)该控制系统在实际应用中表现出了极高的稳定性和工作时的灵活性,远程控制情况下煤炭出采率达到了94%,大幅提升了综采面的自动化程度,具有极大的推广应用价值。