基于虚拟仪器技术的工程机械传动系统检测与诊断系统

2019-01-17文建祥颜雨吉赵立强

文建祥, 颜雨吉, 赵立强, 张 宏

(1.陆军工程大学,野战工程学院, 江苏 南京 210007; 2.93552部队气象台, 河北 石家庄 050081)

引言

现代工程机械的工作条件恶劣,一方面,其本身含机、电、气、液等一体化技术,检测参数多、环境复杂。另一方面,随着机电一体化技术和自动控制检测技术的发展,现代工程机械的组成结构、工作原理与故障成因也日趋复杂,其故障的检测与诊断难度越来越大。因此以虚拟仪器技术为基础,采用USB总线技术与模块化信号调理系统结构,结合振动信号的谱分析技术、信号的特征提取技术、多传感器数据融合技术,信号的分形、小波分析、神经网络分析等技术研究工程机械现场检测系统的监测参数优化、数据传输技术和故障特征的提取与识别问题等,构建适合我军现有工程机械使用的传动系现场状态监测与故障诊断系统,实现对工程机械传动系工作状态的在线检测与故障诊断,是当前我军工程机械状态监测与故障诊断的一个显著的发展趋势。本文主要研究复杂环境条件下工程机械底盘与传动系统的性能和工作状态的现场检测与故障诊断问题。

1 系统功能设计

1)检测内容。本系统主要完成对我军现装备的某型推土机等工程机械的底盘及传动系统的现场检测及故障诊断。检测该类装备底盘及传动系各主要部件的转速、温度、噪声、振动等特征参数,这些部件包括离合器、变矩器、变速箱、传动轴、主减速器和轮边减速器等。

2)诊断能力。可对该类装备底盘及传动系各主要部件的运行状况实施监测和故障诊断,确定其工作性能是否处于正常状态。如果异常,给出诊断结果。

3)恢复指导。可在上述检测与诊断的基础上,根据诊断结果给出需要恢复装备的故障恢复工艺、流程和修复方法,以对现场维修人员实施技术指导。

4)信息管理。本系统建立了工程机械的标准数据库,用于机械正常条件下的固有特性和判别标准进行学习、查阅和检索。同时,对装备检测与诊断结果进行储存与管理,以便于信息的查询和调用。另外,亦可根据用户需要,针对每台机械建立数据库,对其使用状况、维修记录、管理信息等进行登记管理。

5)系统维护。本系统在设计时利用系统设计的思想充分考虑了系统的可维护性,软硬件均采用模块化设计,以使每个模块都具有良好的可复用性和维护性。硬件系统的传感器、调理电路、A/D转换及数据采集均为独立模块,便于维护保养并具有良好的通用性,比如采集卡为USB接口,更是充分利用了其即插即用和热插拔特性,以使其跨平台使用时具有便捷、快速。软件部分采用组件技术,面向对象的编程思想和方法,以使软件系统局用良好的通用性、复用性和可维护性。在系统需要修改或升级时,只需改变升级相应模块或组件即可。

2 系统硬件平台设计

硬件组成如图1所示,主要由传感器、信号调理电路、采集卡和计算机等组成,其主要用于获取传动系统的被测信号。

图1 系统硬件组成

2.1 传感器选型

传感器件的功能主要是通过敏感元件对所测物理参数发生响应并将测得的信号变换成便于在通讯线路上传输的形式。按被测物理量的不同,可分为温度传感器、速度传感器、加速度传感器、压力传感器、位移传感器、流量传感器、液位传感器、力传感器、扭矩传感器等。在本系统中,由于底盘传动系在工作中所表现出来的状态信息主要是振动和声响,个别部件在发生故障时会伴随温升。因此,传感器的选择也以测振传感器为主,个别部件附以噪声和温度传感器,以便于多信息融合处理,以提高诊断的准确性和全面性。测振传感器按参数形式来分有位移传感器、速度传感器和加速度传感器。测振传感器按参数形式来分,有位移传感器、速度传感器和加速度传感器。其选用原则为:

1)根据频率大小选择。一般来说,低频选位移、速度传感器;中频选速度传感器;高频选加速度传感器。一般原则是:频率在0~100 Hz选位移传感器;频率在10~1000 Hz选速度传感器;频率在1~10 kHz选加速度传感器。

2)根据故障类型选择。在振动故障诊断中,对于不同的故障类型,所选择的传感器也不同。对于位移量或活动量成为异常时,如机床加工的振动现象,旋转轴的摆动等,选位移传感器。对于以振动能量和疲劳为异常时,如旋转机械的振动等,选择速度传感器。当冲击力等力的大小异常时,如轴承和齿轮的缺陷引起的振动,选择加速度传感器。

3)根据习惯用法选择。每个领域常根据本领域设备的特点及使用的便利性选择相应的传感器。一般对于回转机械或回转主轴常选用位移传感器;工程机械厂选用加速度传感器;冶金机械,如风机等由于与旋转速度有关,常用速度传感器。实际选用时,还可查找《工程机械实验规范》来选择传感器。

基于以上原则,在本系统中,对于测振传感器的选择,以加速度传感器为主,在输出轴、传动轴等位置附以速度传感器。而温度和噪声传感器则以非接触测量为原则。

2.2 调理模块

从传感器输出的信号一般不能直接加以利用,其基本原因是传感器输出信号的幅度不适当,需要引入增益或者衰减使之与系统下一级匹配。在本系统中,由于环境复杂,从传感器得到的原始信号中还含有其他成分,必须去除后才能获得所需信息。因此,调理模块的作用就是通过放大、滤波、除噪等处理将所需信息从传感器输出信号中分离出来,并以适当的形式传给下一级。各种振动测量传感器需与特定的放大器匹配才能使用,以满足各种不同测试要求。

2.3 采集模块

采集模块的主要作用是将传感器输出,经调理模块处理后的模拟信号转换成计算机能够识别处理的数字信号。为了满足高性能动态测试的要求,选择目前已经成为PC机的标准配置、并且支持热插拔功能、数据传输率高的USB接口的采集卡USB2005,其特点为:

1)连续不间断大容量采集存盘。由于本系统对数据的要求很高,一方面数据容量较大,如几百兆甚至几仟兆,另一方面采样速度都较高,如100 kHz、200 kHz、300 kHz等,更重要是要求在高速长时间的采集数据过程中,不能丢掉一个点,必须全部存入硬盘,同时还要进行一些点的抽样分析,所以这一特性非常必要。

2)后台工作方式。此采集卡的驱动程序为用户提供了后台工作方式进行数据传输,这样可以保证前台应用程序能实时高效的进行数据处理。后台方式的特点是在进行数据采集和传输过程中不占用客户程序的任何时间,当采集的数据长度达到客户指定的值时便触发客户事件,客户程序接受该事件便开始进行数据处理。在数据处理的同时,驱动程序依然在进行下一批数据的传输,即实现了并行操作,极大地提高了数据的吞吐量和计算机系统的整体处理能力。

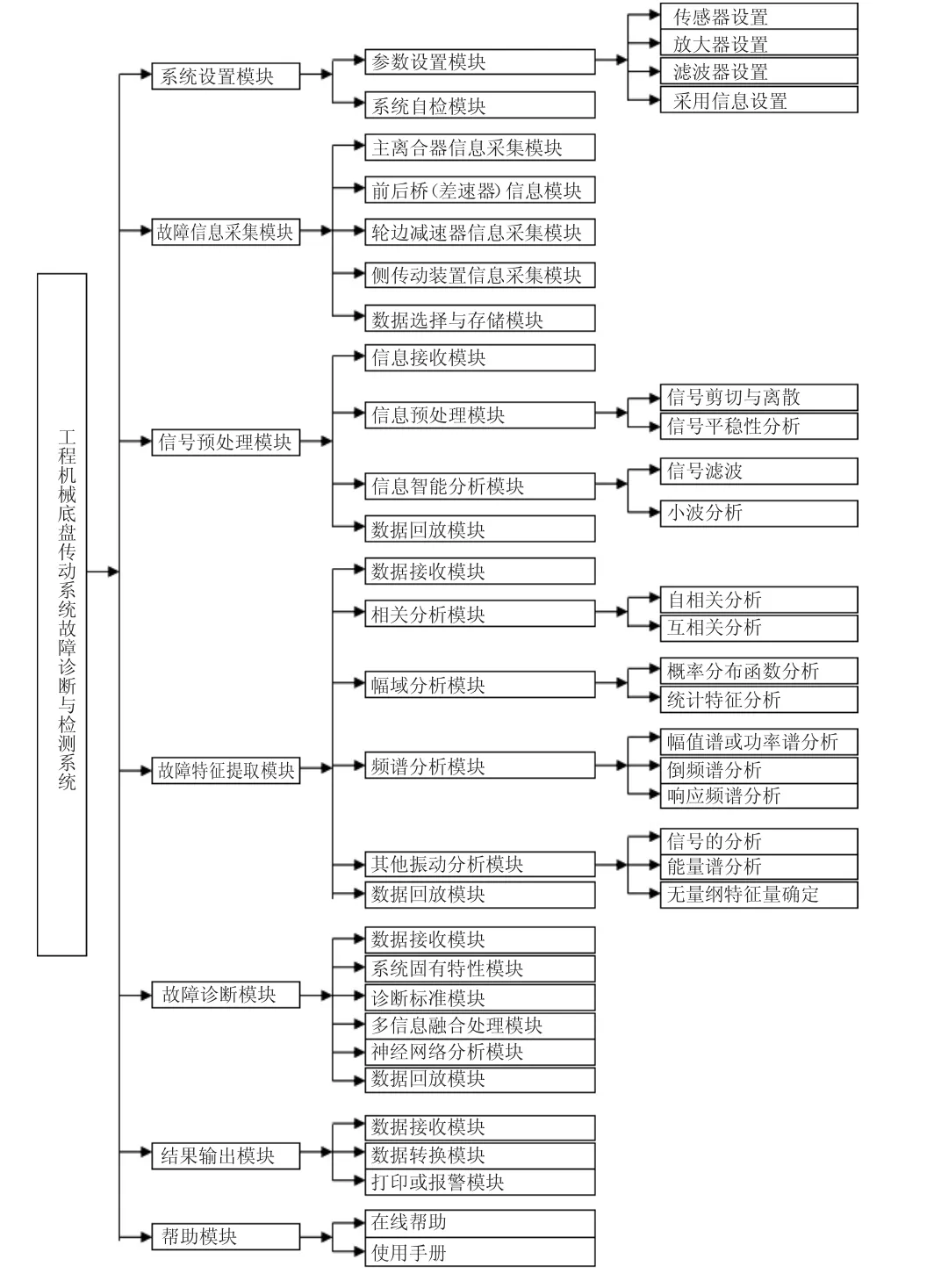

3 系统软件模块

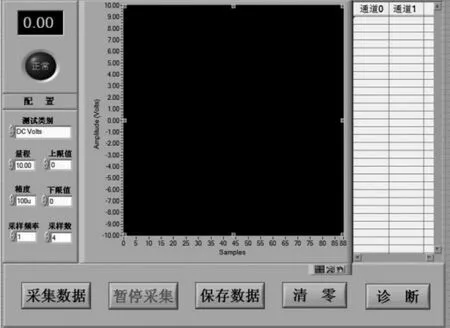

根据工程机械的具体情况,系统软件分为七大模块:系统设置模块、故障信息采集模块、信号预处理模块、故障特征提取模块、故障诊断模块、结果输出和帮助模块等。软件结构框图如图2所示,下页图3是故障的检测界面之一。

图2 诊断系统软件框图

图3 故障诊断检测界面

4 结论

研制基于虚拟仪器系统的工程机械传感器检测与诊断系统,是新的技术背景和应用需求的前提下研制的符合仪器系统的智能化、集成化、积木化的发展趋势,便于系统的维护和功能扩展。本文所介绍的研制技术途径和技术开发原则与部队装备维修发展需要紧密贴合,检测诊断系统的主要性能指标满足实际应用需求,系统设计中的关键技术问题得到解决。该系统的研制开发成功对部队提高装备维修速度和质量具有一定的意义。