综放工作面生产系统设备选型及可靠性分析

2019-01-17陈寅虎

陈寅虎

(潞安集团漳村煤矿, 山西 长治 046032)

引言

近年来,我国煤炭开采行业不论是煤炭采集理论还是相关设备的研发生产,都取得了较大进步,先进开采设备的运用不仅增强了我国煤炭开采过程的安全性,还提升了企业的生产效率。但在设备运用方面也具有一定程度的局限性,首先单个采煤设备并不能有效提高企业的生产效率,所以应从全局出发更新换代企业的开采设备,其中最为重要的就是“三机设备”的选型配套。

1 综放工作面生产系统设备选型的基本要求

1.1 采煤机选型基本要求

1.1.1 采煤机的性能参数

正确选择和使用采煤机,对综放工作面的开采生产能力有着很大的影响,但选择采煤机的型号会涉及到很多问题,采煤机的选型不仅与煤层厚度、倾角、地质条件及本身的特性相关,还与运输机和支护设备存在一定关系。所以,当选择采煤机型号时需要考虑各种因素,并做好统筹工作。

1.1.2 滚筒直径及截深选择

一般情况下,双滚筒采煤机的滚筒直径应大于采高的1/2。滚筒截深为采煤机割煤时所截入煤壁的深度,截深的选取与煤层厚度、煤质软硬、顶板岩性、移架步距及采煤机的稳定性密切相关[1]。在实际操作过程中,对于厚煤层综放工作面,采煤机应加大工作截深,当前实际工作中通用的滚筒截深为0.8 m。

1.1.3 滚筒转速

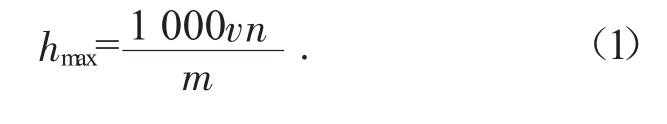

滚筒转速对单位能耗、装载量以及粉煤量的大小都有着重大影响[2],采煤机截齿的最大切削厚度可通过下式计算:

式中:v为采煤机的牵引速度,m/s;n为采煤机滚筒的转速;m为采煤机滚筒同条截线上的截齿数。由上式可知,牵引速度v一定时,转速n越高,所产生的煤尘量越大,同时,截割耗能也会增大。在实际操作中,滚筒的转速越快,即其循环也会加快,直接影响到采煤机的装煤效果,因此通常将滚筒转速n控制在 30~50 r/min。

1.1.4 采煤机牵引速度

牵引速度是指采煤机沿工作面倾向割煤时的运行速度,会根据电动机功率、刮板输送机装煤能力、液压支架移架速度等配套设备的变化而变化,通常为10~12 m/min,最快牵引速度可达54.5 m/min[3]。

1.2 液压支架选型基本要求

在设计制造放顶煤液压支架时,其具体的“三机”配套要求如下:一是支架在封闭工作空间的基础上具有较高的工作阻力和可靠的稳定性;二是为促进顶煤冒落和加快放煤速度,应尽量缩短掩护梁的长度;三是为运输方便,支架高度可调;四是配置伸缩前探梁缩短空顶面积,增强护帮护顶能力;五是支架底座设置抬底机构和较大的移架力,可在底板破碎不平整的条件下快速顺利移动;六是支架前、后安装喷雾降尘系统。

从岩层控制角度考虑,综放系统要取得理想的效果,就需要控制顶板在支架上和架前保持完整性,而在支架后方破碎并及时冒落放出。例如,厚煤层放顶煤工作面选用的液压支架除具有一般支架功能外,还应具备可控的破煤功能,在破碎顶煤时,需要煤层顶板和液压支架相互配合,使顶煤在有时间限制的情况下沿切顶线冒落[4]。综放支架需要承受的静载主要由控顶区不规则冒落带的顶板岩块重量、顶煤重量、掩护梁上松散煤体压力以及顶板变形压力四部分组成。

1.3 刮板输送机选型基本要求

中双链刮板输送机在目前的综放生产系统中应用最多,其工作原理是启动传动部电机后,链轮组件在减速器和液力祸合器带动下开始旋转,循环运行的刮板链使位于其上的煤炭沿着溜槽向前移动并在机头部卸载[5]。在整个运行过程中,刮板链始终做循环运动输送煤炭。

刮板输送机的运行速度及单位长度运转煤炭的重量直接决定了他的运输能力,其结构如图1所示。

图1 刮板输送机结构示意图

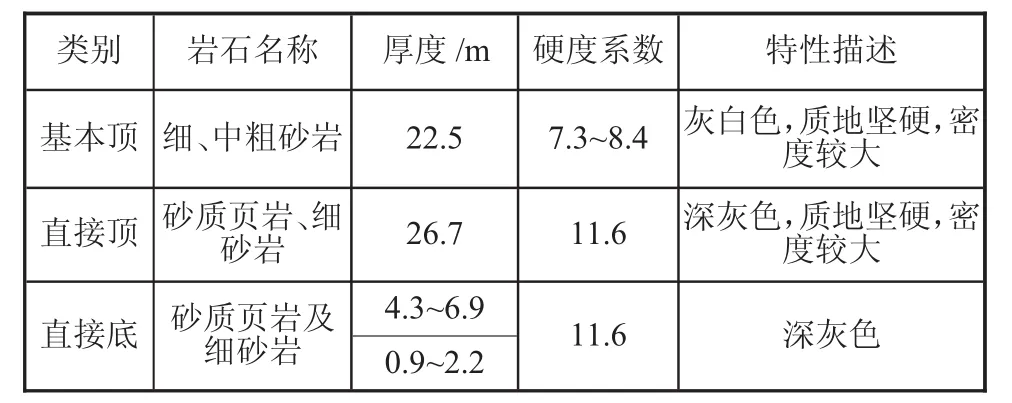

2 工程背景及设备选型配套

为了实现综放工作面的“三机设备”配套选型,首先需要对其工作面的工程背景进行分析,了解煤层赋存状况和地质条件,掌握工作面的煤岩情况并对其进行力学分析。某矿属于大同煤田,回采11号煤层,该煤层为弱粘结的优质动力煤,走向北西和北东,倾角为1°~4°,煤层结构简单,储存情况稳定,平均厚度为7.66 m。煤层顶板和底板多为陆地碎屑岩,成分为钙质胶结和泥质胶结,质地坚硬,密度较大,有粉砂岩、细砂岩、中粗砂岩,砂质页岩和砾岩。煤层顶底板情况如表1所示。

表1 煤层顶底板情况

针对该矿的煤层赋存等工程背景,选用走向长壁后退式综合机械化放顶煤开采方式,即利用采煤机滚筒切割、装载煤炭并与前部输送机配合实现煤炭运输,而位于液压支架上方的煤炭在自身重力及采动影响下垮落放入后部刮板输送机输出工作面。根据前文综放工作面生产系统设备选型的基本要求,选用KSW-1500EU无链电牵引式采煤机割煤,工作面前部选用SGZ1000/2×1200型中双链输送机运煤,后部选用SGZ1200/2×1200型中双链输送机运煤,上平巷则选用SZZ1200/700型转载机器运煤,工作面中部采用ZF15000/23/43型综放液压支架,端头采用ZFG15000/26/43H型综放液压支架,采高4 m,循环进度为0.8 m。

采煤机进刀方式为端部斜切,切口≥25 m,截深0.8 m,采煤机的割煤速率为每分钟0~12 m。采用一次放煤的方法放顶煤,两个放煤口之间相隔0.8 m;采放结合,按一采一放工序平行作业。

3 生产系统可靠性分析

采煤机开采率与工作面产量之间表现为线性正比关系,通过现场跟班统计得出各生产班各系统的运行时间及状态。统计结果表明,每个生产班的准备时间为50 min左右,该班结束时的收尾清理时间为10 min左右,受工作面系统故障影响,每班中间的停机时间平均为59 min,采煤工作面每个生产班的出煤时间占总工作时间的65%左右。因此,要想进一步提高采煤机的开机率,增加出煤时间,应减少故障时间,提高工作效率。

通过分析采煤工作面在工作过程中存在的故障类型,将其工作设备看成十一个子系统,各子系统分别为皮带机、采煤机、后部刮板输送机、破碎机、通风制冷、环境、煤仓、前部刮板输送机、供液系统、供水系统、其他等。上述子系统是一个整体,既相互联系,又相互制约,其中每个子系统都是一个串联,任何一个子系统出现故障,都会对工作面的工作造成很大影响。

通过分析现场的实际产量可知,工作面的回收率达到80%,工作面总产量为457万t,利润为5100万元。通过详细分析生产系统的可靠性,可以发现后部刮板输送机在工作面设备中占用的故障时间最长,造成这种现象的原因为选择的后部刮板输送机型号偏小,放顶出煤量大,由于设备不配套,导致产量降低,一定程度上影响了工作面的整体经济效益。

4 结语

对于厚煤层综放工作面,要想快速高效破碎顶煤,就应选取适合的综放工艺参数。通常情况下,综放开采技术采高的变化范围是2~3.5 m,但由于采高不断增加,势必会对煤壁的稳定性造成一定影响,因此,对设备进行配套选型时还需要进一步考虑厚煤层煤壁稳定性与煤层总厚度的变化关系。