大型球铁气缸盖铸造工艺优化

2019-01-17

(潍柴重机股份有限公司,山东261108)

气缸盖是柴油机中的关键部件,内腔结构复杂,集水腔、气腔、油腔于一体,相互之间不能渗漏,这就对气缸盖壁厚的致密性提出很高要求,不允许有缩松、气孔、渣孔等缺陷。

我公司某种气缸体材质为QT400-15,要求抗拉强度≥400MPa,屈服强度≥250MPa,延伸率≥15%,本体硬度135~185HBW。轮廓尺寸887mm×474mm×531mm,毛坯重量470kg,铸造工艺性差,生产难度大,铸件废品率居高不下。

1 原始工艺验证情况

为了满足气缸盖的材质和性能要求(要求硬度检测点位于进、排气阀孔之间的燃烧室侧中间位置,本体性能检测也在此部位),将气缸盖的燃烧室面定为铸件浇注最下端,采用一箱两件底注浇注系统,碱性酚醛树脂自硬砂造型,上、下水夹层结构薄弱,采用热芯盒制芯工艺,其他砂芯采用三乙胺冷芯盒制芯工艺。浇注温度定为1365~1375℃。铸件三维图如图1所示,进气管也集成在铸件上。

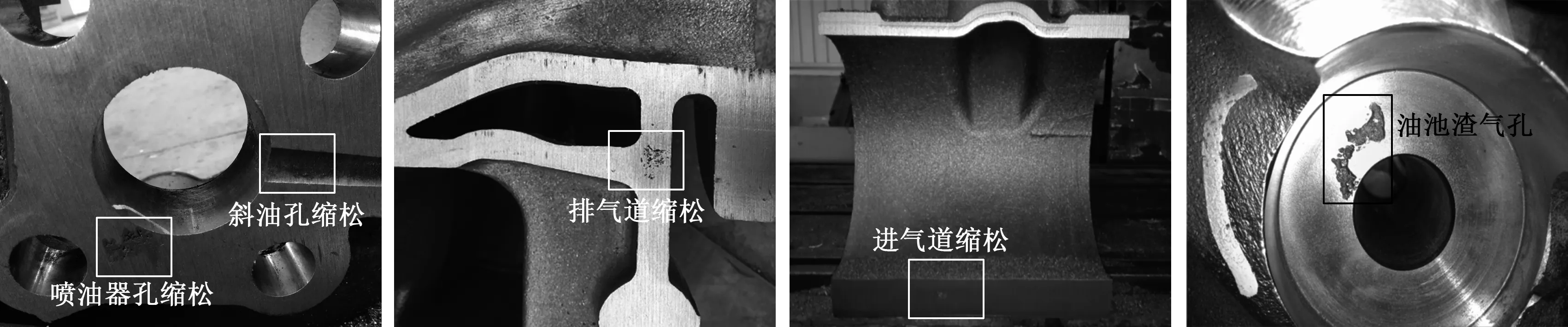

按照原工艺验证阶段废品率高达70%,缺陷主要有进气管支撑条缩松、冷隔,排气道缩松,斜油孔处、气门导管孔以及喷油器孔内缩松、打压漏水等。铸造缺陷如图2所示。

图1 铸件三维简图Figure 1 3D sketch of casting

2 原因分析

2.1 渣孔、呛孔类缺陷

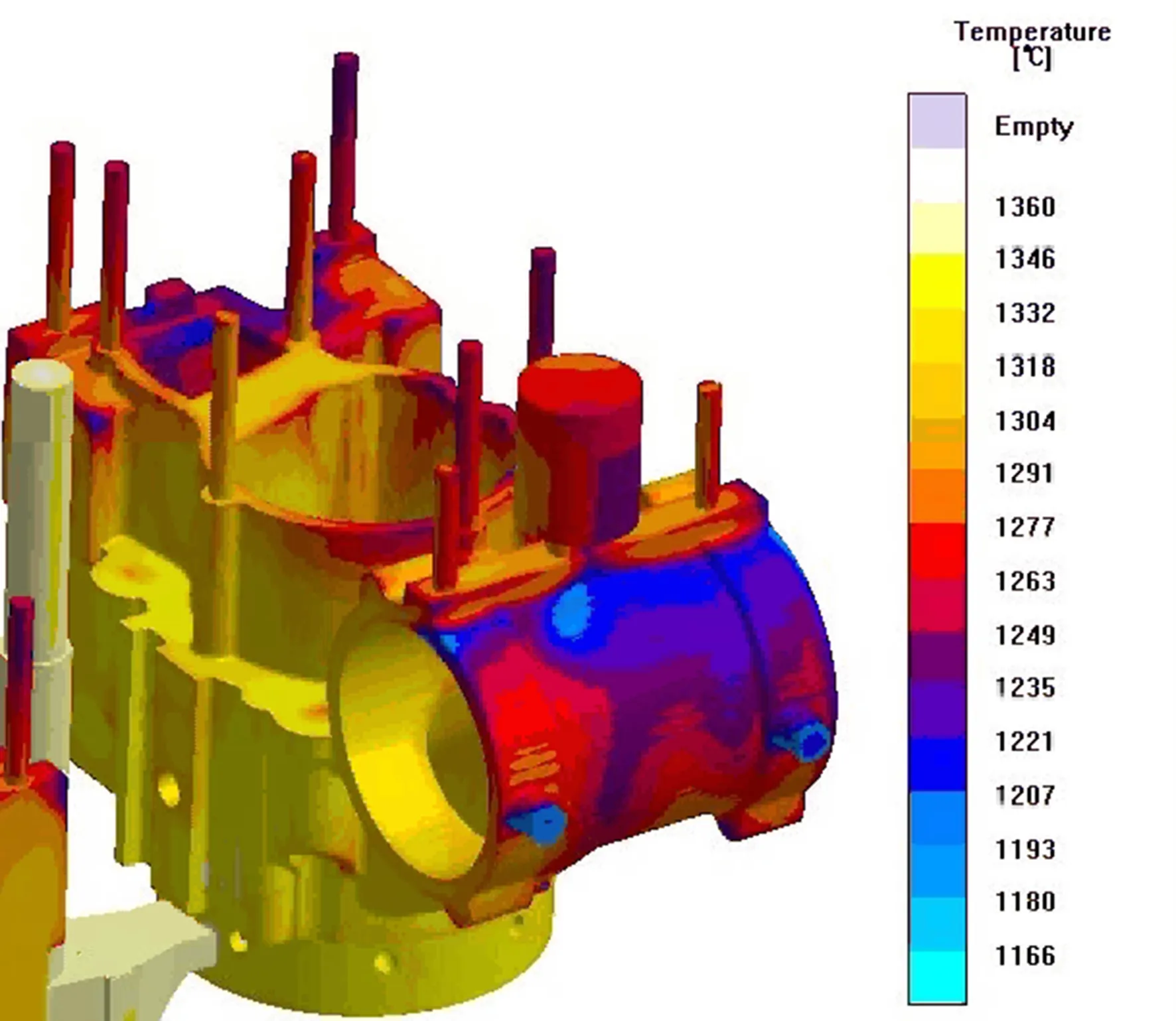

对原始工艺进行了模拟分析,并与实际生产进行了对比。充型过程模拟如图3所示。可以看出,整个充型过程都存在卷气现象,浇注初期在内浇口附近,浇注中期在油池底部以及浇注后期的油池裙边卷气严重。充型过程的温度场变化如图4所示。可以看出,整个充型过程中温度场不均匀,进气管附近的温度比较低,将会带来冷隔风险。

经过计算分析,浇注系统不合理,原工艺中封闭式浇注系统,内浇口截面小,浇注过程中液体金属产生冲击和涡流,飞溅严重,极易引起裹气、夹渣等缺陷。另外,只有一层内浇道,而且完全底注,这就导致了进气管附近的铁水温度低。此处的气体以及夹杂物不易排出。

图2 铸件典型缺陷Figure 2 Typical defects of casting

图3 充型过程模拟Figure 3 Simulation of mold filling process

图4 温度变化Figure 4 Temperatures change

2.2 缩松类缺陷

球墨铸铁具有糊状凝固的特性,如果凝固时间较长,就会造成凝固时球墨铸铁件的外壳二次膨胀,松弛了内部压力,而且铸件本身自补缩能力有限时,容易在铸件热节处形成缩孔和缩松,使铸件的致密度下降[1]。

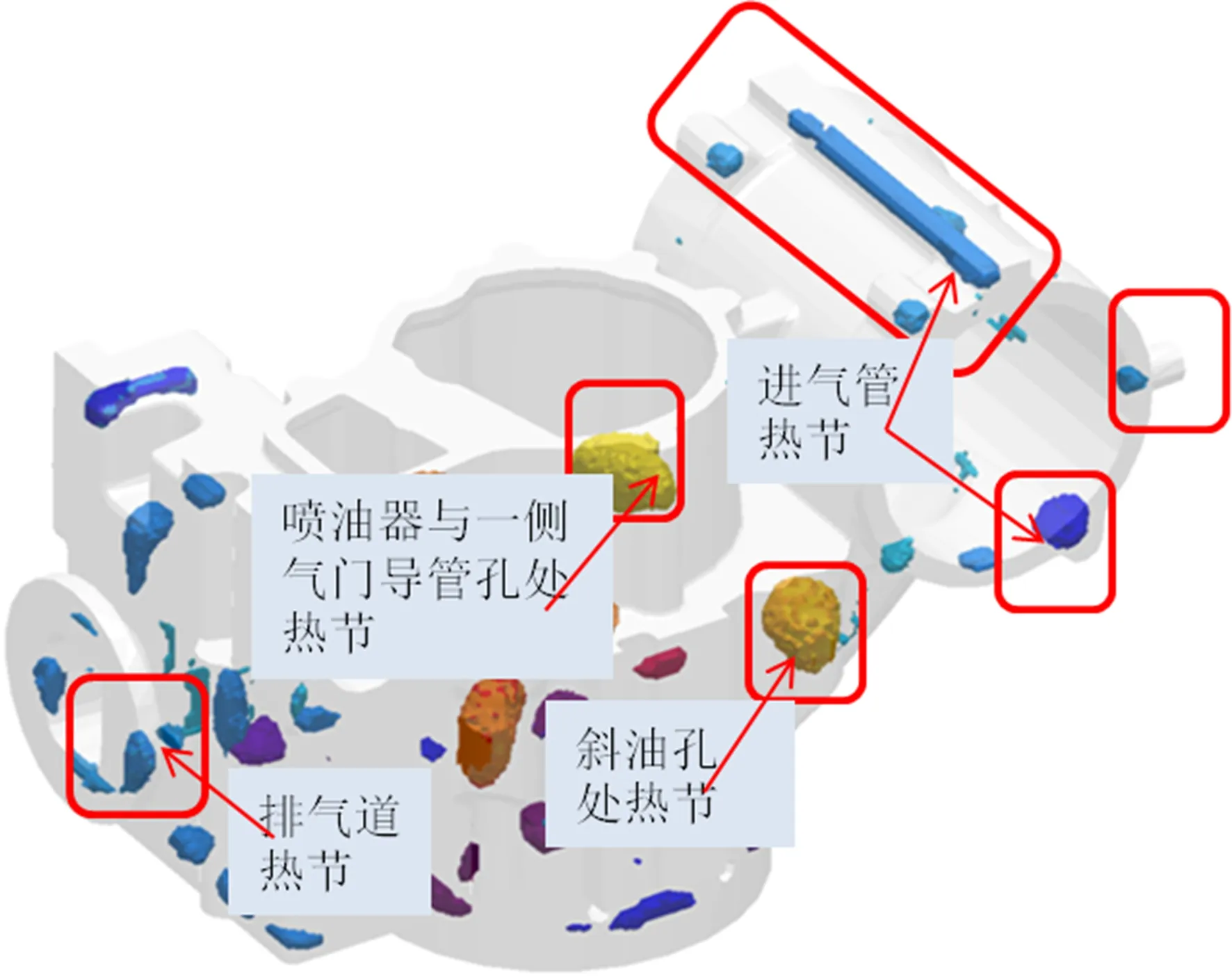

铸件热节分布如图5所示。可以看出,进气管顶部的支撑条,附近厚大搭子部位,排气道法兰盘附近,喷油器与排气道一侧的气门导管孔附近,以及斜油孔附近都属于铸件热节区。这些部位成为铸件最后凝固的区域,凝固时形成了孤立的液相区。

图5 铸件热节分布Figure 5 Distribution of casting hot spots

分析铸件结构,这些部位要么正好是铸件壁厚过渡T形区域,要么是厚大部位,且与周围壁厚相差较大,极易产生缩松缺陷。进气管顶部属于铸件的最高点,此时周围已经没有多余铁水对其进行补缩,进气管出现缩松的倾向较大。基本与模拟热节结果吻合。

3 改进措施

(1)加大内浇口截面积,改变浇注系统截面比,改为开放式浇注系统,使得充型过程铁水平稳上升,从而改善了铁水飞溅、裹气现象。

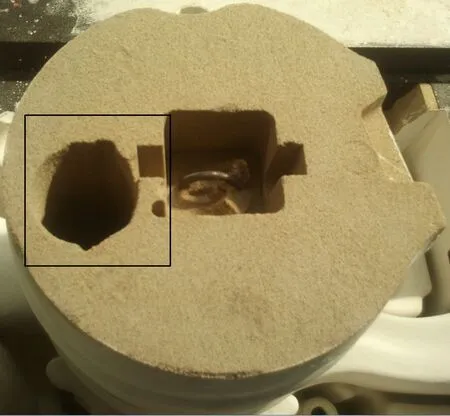

(2)油池芯增加冒口(见图6),使得原先集聚在油池芯底部的气体通过冒口快速排出,同时也为下面的斜油孔部位进行了补缩。

(3)增加了上层浇道(图7),当液面达到上层浇道时,铁水通过上层浇道进入型腔,提高了铸件上部的温度,从而改变了进气道附近铁水温度场,使温度场更均衡。

图6 油池芯增加冒口Figure 6 Riser added to the core of oil pool

图7 改进浇注系统Figure 7 Improvement of pouring system

(4)在熔炼工艺不变的情况下,解决缩松有效的办法就是利用冷铁的激冷效果以及冒口的补缩效果。通过冷铁的激冷作用改变热节附近的温度场,从而改进周围铁水的凝固顺序,尽量使局部遵循同时凝固理论。选择合理的保温冒口,既能起到对缩松缺陷处的补缩效果,还能增强局部排气效果。所以针对铸件中产生的缩松缺陷采取了以下措施:

a)进气管顶部增加冒口,搭子处布置冷铁。冒口和冷铁配合使用,详见图8。

b)排气道热节附近也布置了冷铁来消除缩松。

图8 进气管处增加冷铁和冒口Figure 8 Chiller and riser added to inlet pipe

图9 喷油器芯加冷铁Figure 9 Chiller added to the core of injector

图10 斜油孔增加内冷铁Figure 10 Inner chiller added to oblique hole

c)喷油器芯增加冷铁(图9),下芯时冷铁对准指定的气门导管孔芯。

d)斜油孔顶部增加了保温冒口(图6)。

e)斜油孔部位增加了细长内冷铁(图10),最后加工去除。

4 生产验证

实际生产验证过程中,限制内外冷铁使用次数。造型填砂时进行震实,如果砂型紧实度不高,铸型在浇注压力和石墨析出膨胀力的作用下扩大,金属液不够补缩,导致铸件产生缩松缩孔[2]。

以上措施实施后,改善效果明显。解剖后,呛孔渣孔缺陷彻底解决;进气管处缩松消除;喷油器孔处和斜油孔缩松改善显著,加工后水压试验合格率大幅提高。排气道法兰盘处还存在缩松缺陷,缺陷面积有所减小,效果不佳,但不影响使用。下一步继续攻关排气道缩松问题。

5 结论

冷铁的激冷作用可以有效改善铸件的缩松类缺陷。对于大型球铁铸件,采用开发式浇注系统能够减轻铁水紊流现象,避免产生渣孔呛孔类缺陷。MAGMA模拟软件在铸件工艺改进、质量提升方面具有指导性意义。