LF炉冶炼2.25Cr-1Mo-0.25V钢的极限控制技术与质量评价

2019-01-17高强

高强

(二重(德阳)重型装备有限公司,四川618013)

在石化行业,加氢反应器作为加氢装置的核心设备,长期处于高温、高压的环境中,同时在氢及硫化氢介质下运行,工况环境十分苛刻[1-3],所以加氢反应器被称为石油工业的心脏[4]。这就要求加氢反应器必须用冶金质量优良,综合性能良好的抗氢钢制造,目前普遍选用2.25Cr-1Mo-0.25V钢。但是,随着加氢反应器向超大尺寸、超厚壁方向的发展,将材料的各种性能利用到了极致,这样也对冶炼水平及钢锭的冶金质量提出了严苛的要求。

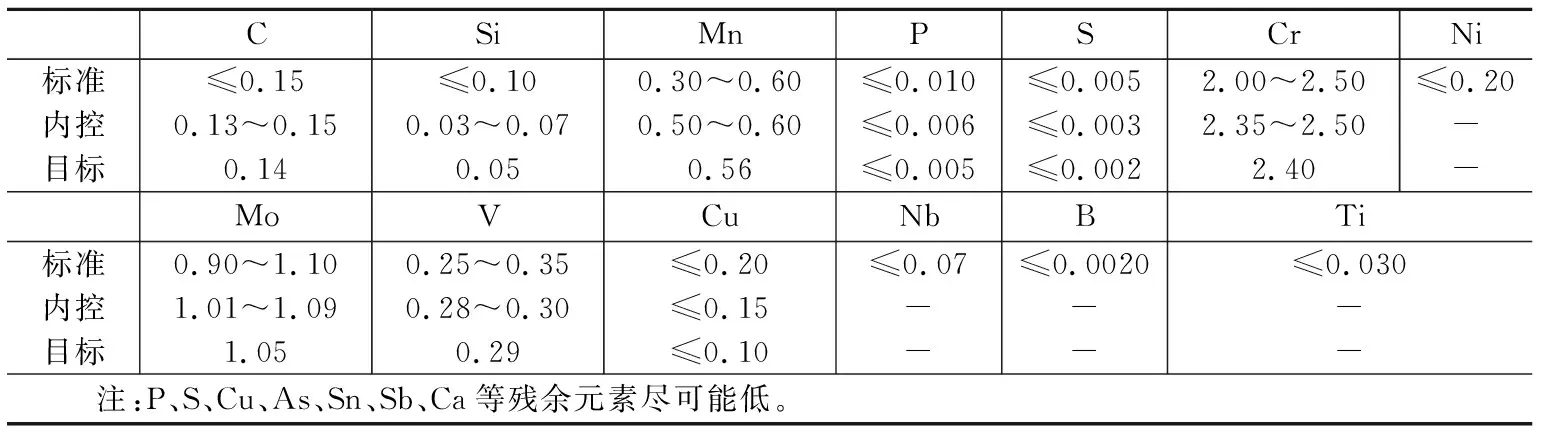

1 技术条件

2.25Cr-1Mo-0.25V锻钢的采购技术条件基本基于ASME SA182Gr. F22V、ASME SA336Gr. F22V及GB/T47008三个标准而制定,主要化学成分[5-7]见表1,不同的标准对C、P、S、Cu等元素的规定略有差异。在实际应用过程中,各大设计院制定具体的专项采购规范时,会在化学成分、力学性能、金相、取试位置等方面有所差异。在化学成分上的主要差异体现在明确有As、Sn、Sb、H、O、N的规定,并对这些元素提出了严苛的要求,极大地增大了冶炼难度[8]。

在实际生产中,为了实现批量锻件的均质化目标,对化学成分一致性提出了相当严格的要求,设计了严格的内控化学成分和目标值,见表1。

2 冶炼过程控制

随着加氢反应器向双超方向的迅猛发展,加氢项目往往是由多台反应器构成,而每台反应器又是由多个锻件组焊而成,每个锻件的综合性能都将影响整台反应器的质量,乃至整个项目的进度。所以,为了得到综合性能一致的锻件,这就要求炼钢工序提供化学成分近乎一致的、冶金质量优良的系列钢锭。如何利用LF冶炼出化学成分近乎一致,夹杂物评级更好的批量锻件,是各大制造厂追求的目标。

表1 2.25Cr-1Mo-0.25V锻钢的基本化学成分(质量分数,%)Table 1 Basic chemical compositions of 2.25Cr-1Mo-0.25V forged steel (mass fraction, %)

在实际生产中为了更好地解决批量锻件均质化和纯净化的难题,我公司在炼钢工序采取系列措施,对冶炼工序进行全方位把控,将批量钢锭向均质化和纯净化方向控制,从而得到化学成分基本一致、夹杂物评级低的批量锻件。

为了全方位地实现批量锻件的均质化和纯净化,进行了系列试验研究[9]和前期的技术储备。在工艺技术准备方面:编制了加氢项目的专用冶炼及铸锭工艺,对照采购技术条件,不仅制定了严谨的内控化学成分,而且还确定目标值,以期获得化学成分一致的批量锻件;同时对整个生产过程的关键参数及控制点进行了明确的规定。在原材料的准备上,严格按照工艺要求,准备优质生铁、优质废钢,对铁合金及造渣材料也提出了明确的要求,严防残余、有害元素超标;在电炉粗炼环节,采用吹氧喷碳技术,造泡沫渣,充分脱碳,采用深脱磷技术,去除钢中有害杂质元素;在LF炉精炼环节,通过造高碱度、强还原性渣,实现深脱氧、深脱硫,最大限度地降低钢中的O、S含量,通过VD(真空脱气)进一步降低钢中的气体含量。通过高效的精确定量加入方法及快速分析方法,调整钢液的化学成分,对化学成分按照目标值要求实现点对点的精确控制,即熔炼炉前化学成分几乎完全达到工艺要求的目标值。在铸锭环节,优选优质耐火材料,对钢锭模、底盘、保温帽等关键冶金附具的清洁、干燥情况进行了严格的监督、检查,杜绝因为冶金附具清洁不到位带来的质量问题。在工序执行记录上,严格按照我公司相关规定,对冶炼及铸锭过程均进行了严密的记录;在现场过程控制方面,技术及监督人员进行了全方位的跟班,一方面确保工艺参数落实到位,另一方面保证工序监督检查无死角。通过这些措施有力地保障了批量钢锭冶金质量的一致性。

3 化学成分均质化评价

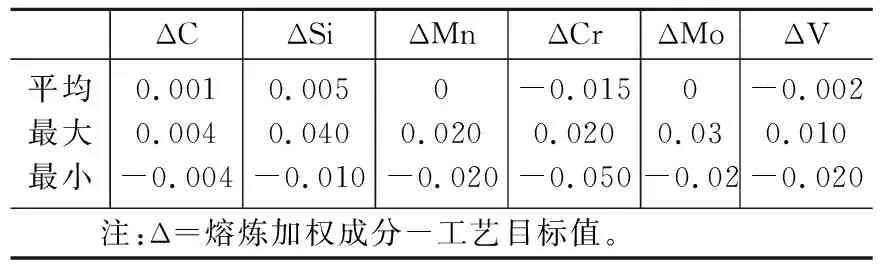

3.1 熔炼成分偏离量分析

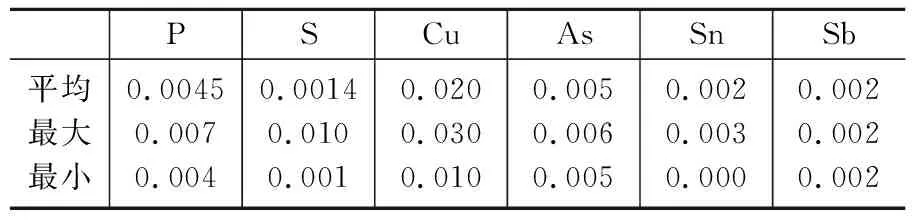

加氢反应器封头、筒体、过渡段吨位大,基本都是用200~400 t左右的锭型生产,在LF精炼炉必须要进行多包精炼、多包合浇。本文随机抽取一批钢锭的加权成分进行统计分析,样本数量182个,可控元素炉前控制偏离量见表2。熔炼残余元素含量水平见表3。

表2 熔炼分析主要可控元素偏离量分析(质量分数,%)Table 2 Analysis on deviation of main controllable elements in smelting analysis (mass fraction,%)

表3 熔炼残余元素含量水平(质量分数,%)Table 3 Melting residual elements content level (mass fraction, %)

从统计分析看,2.25Cr-1Mo-0.25V钢熔炼分析主要可控元素离散性收缩在很小的范围内。C元素化验分析精度为0.001%,所以实际炉前化学成分与工艺目标值的偏差基本控制在±0.004%范围内,Si、Mn、Cr、Mo、V实际炉前化学成分与工艺目标值的偏差基本控制在±0.04%的范围内。从表3可以看出,残余元素含量低,分布范围窄。

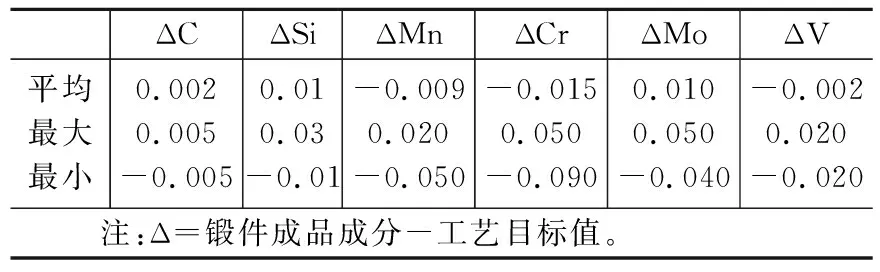

3.2 锻件成品成分偏离量分析

对批量加氢锻件不同取试位置的成品分析结果进行统计分析,统计样本量为364个,可控元素分析偏差见表4。

表4 锻件成品分析主要可控元素偏离量分析(质量分数,%)Table 4 Analysis on deviation of main controllable elements in forgings analysis (mass fraction, %)

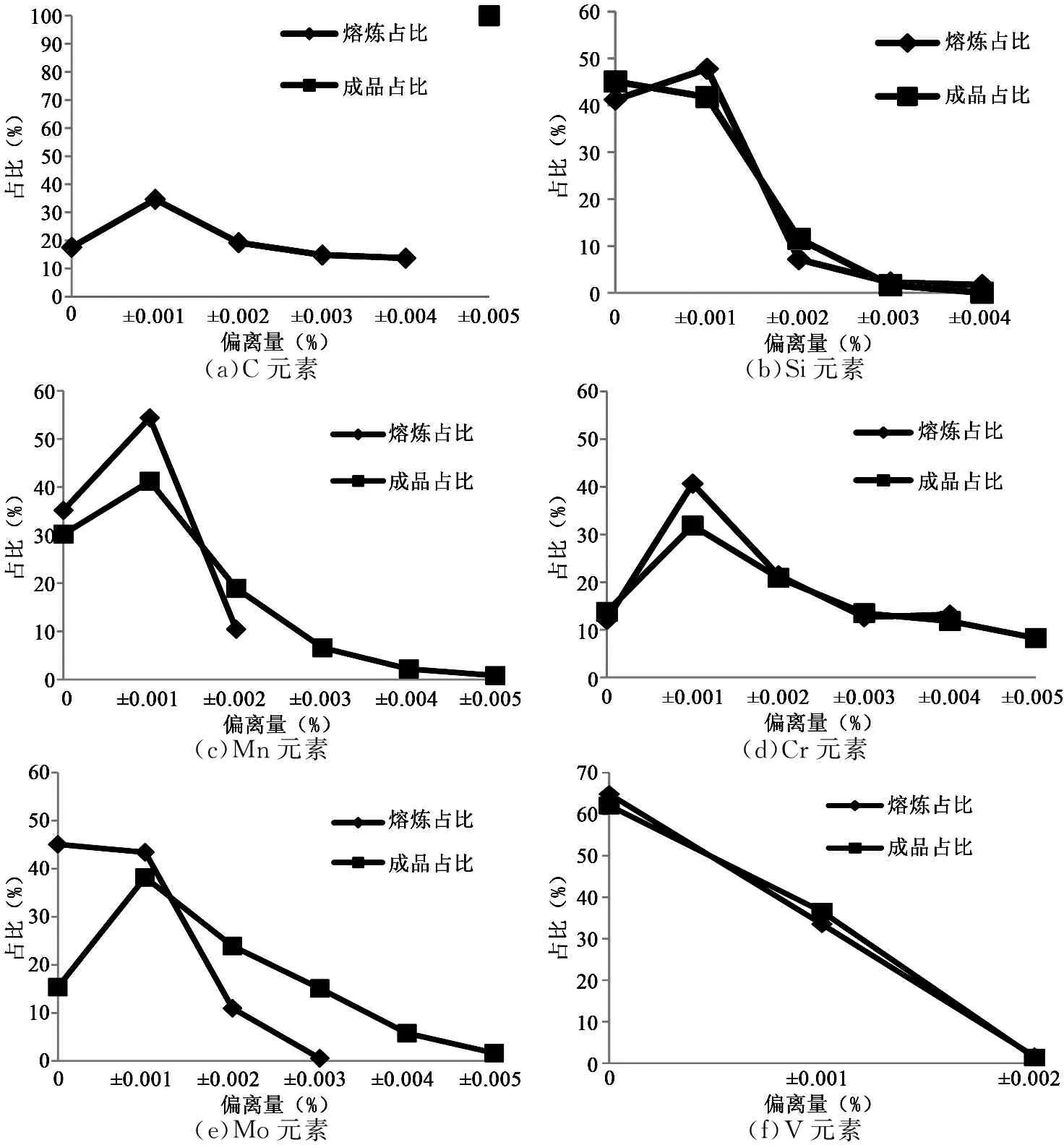

从表4可以看出,在大型钢锭存在固有偏析的情况下,批量锻件成品分析C的最大偏离量为0.005%(由于成品分析时C元素的含量只按两位小数报出,所以成品偏离量只有±0.005%这两个数值)。Si的最大偏离量为0.03%,Mn的最大偏离量为0.05%,偏析倾向大的Cr、Mo元素最大偏离量也仅为0.09%、0.05%。对主要可控元素的偏离量的分布情况进行统计分析,见图1。

(a)C元素(b)Si元素(c)Mn元素(d)Cr元素(e)Mo元素(f)V元素

图1 各元素偏离量分布情况

Figure 1 Distribution of various element deviation

从图1可以看出,Si、V的熔炼分析与成品分析偏离不大,吻合度很高,而易偏析性元素Mn、Cr、Mo的熔炼分析与成品分析则有一定的偏离,说明Mn、Cr、Mo在凝固过程中有一定的偏析,同时还可以看出这些元素的偏离量分布集中度非常高。

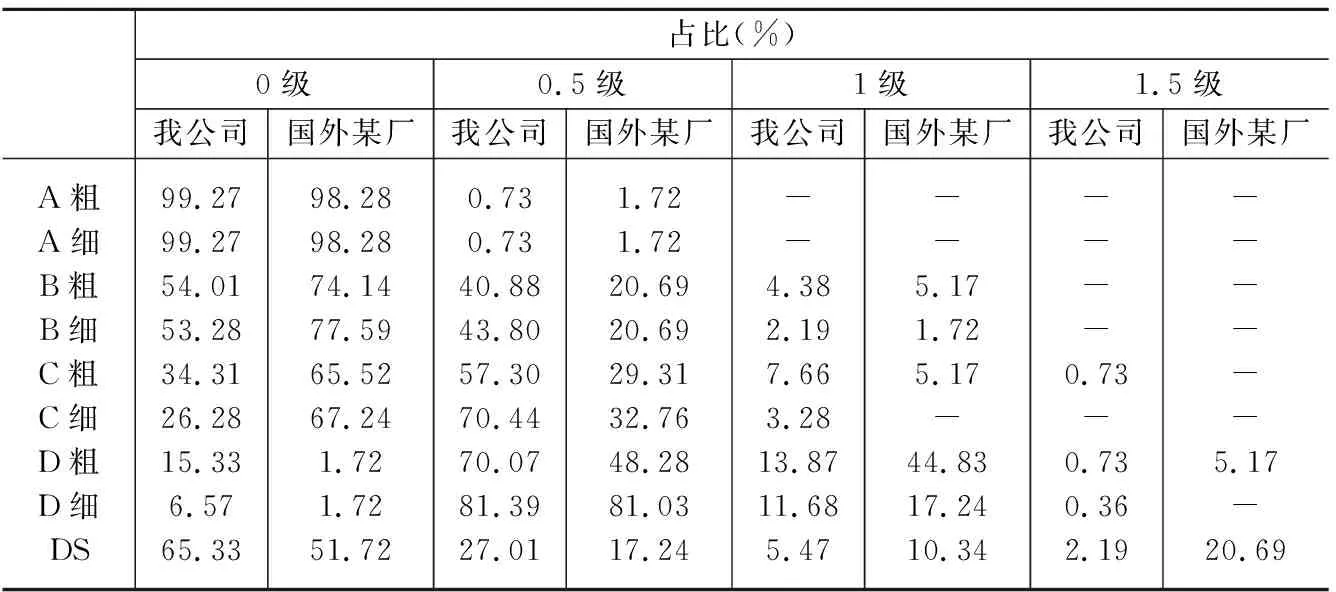

3.3 国内外控制水平对比分析

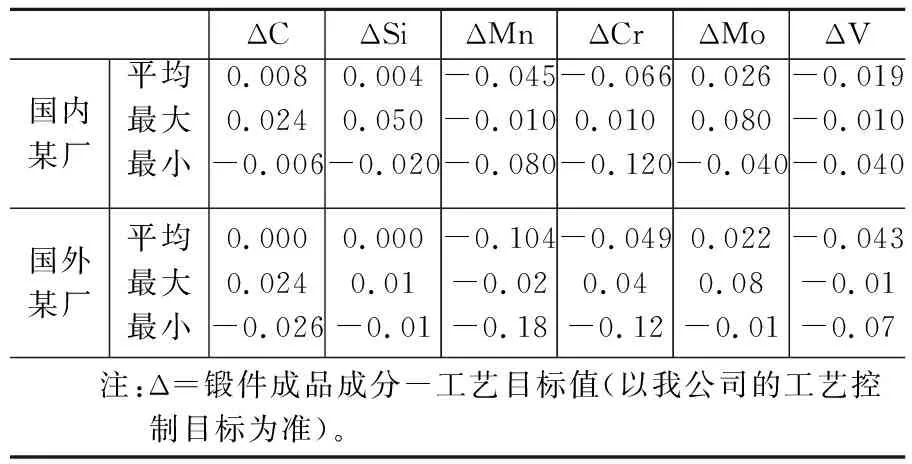

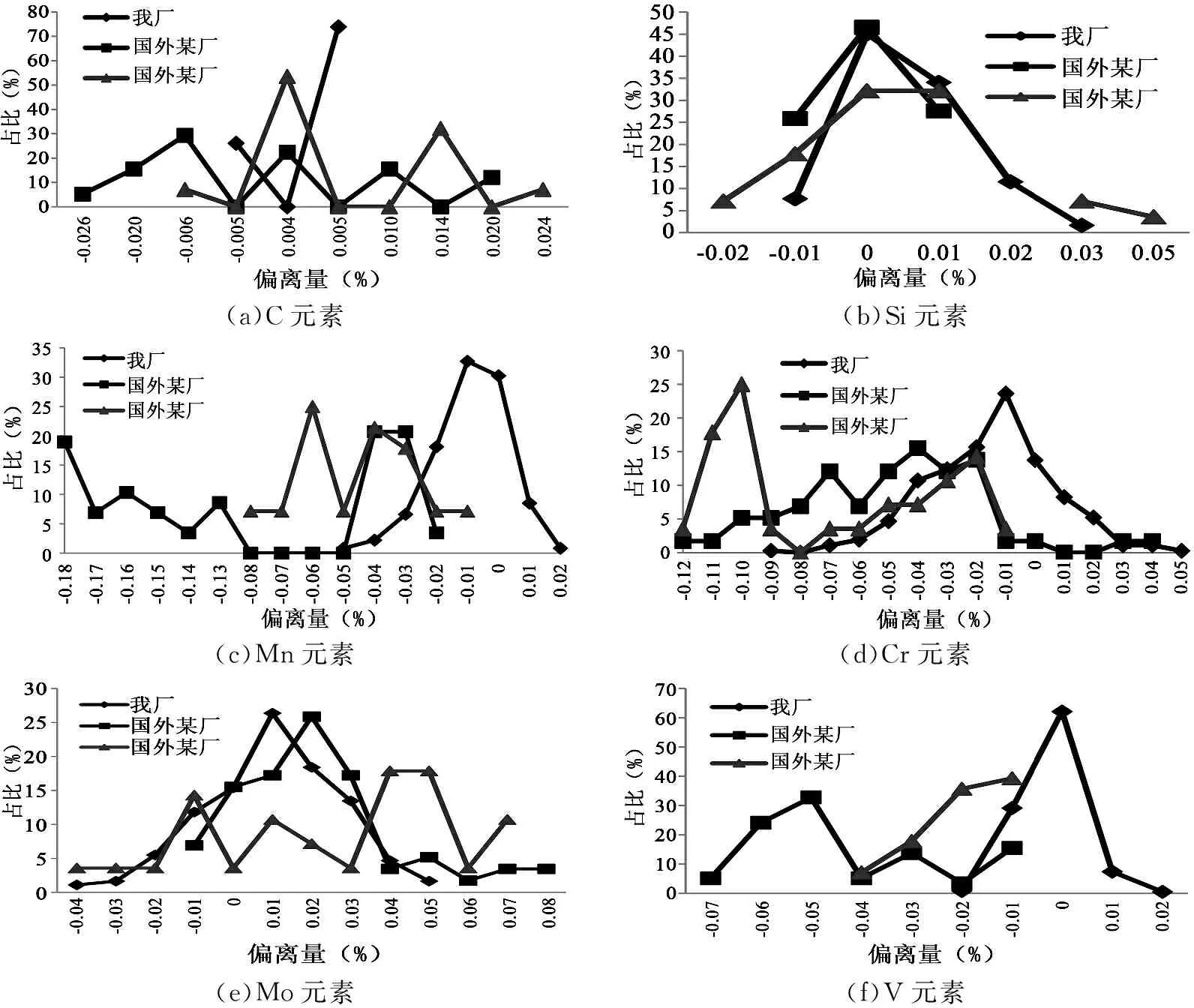

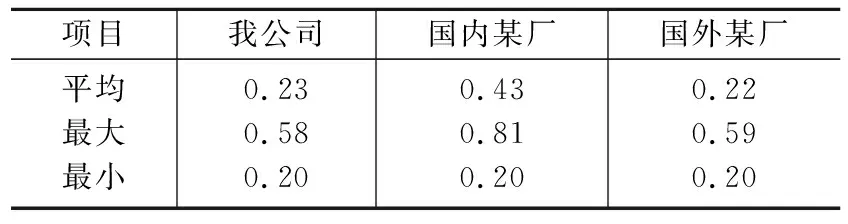

为了更好地了解我公司化学成分控制水平,还搜集了部分国内外相关厂家数据进行对比分析,国外数据样本量58个,国内某厂数据样本量28个。可控元素的锻件成品分析统计情况见表5。各元素偏离量分布概率见图2。

结合表4、表5及图2综合分析,排除工艺控制目标差异,在可控元素中,国外某厂的Si含量控制非常好,比国内水平高。除此之外,我公司在C、Mn、Cr、Mo、V等元素的控制上,成品成分集中度非常高,好于国内某厂和国外某厂,特别是C元素,成品分析只有两个数值。我公司在钢锭锭型大、锭型种类多、存在固有偏析及分析偏差等不可控因素的情况下,通过对批量锻件的统计分析看,成分控制完全实现了点对点的精确控制水平。

表5 国内外锻件成品分析统计表(质量分数,%)Table 5 Analysis and statistics of forgings at home and abroad (mass fraction, %)

同时,从图2(c)和图2(f)可以看出其他两个厂家的Mn、V元素与我公司的控制目标有一定的差异,导致偏离量的分布与我公司相比有一定的错位,这是由于制造厂家工艺要求差异造成的,但是,依然可以看出其他两个厂家的数据分布较为离散,数据集中度依然没有我公司的高。

(a)C元素(b)Si元素(c)Mn元素(d)Cr元素(e)Mo元素(f)V元素

图2 各元素偏离量分布概率

Figure 2 Distribution probability of various element deviation

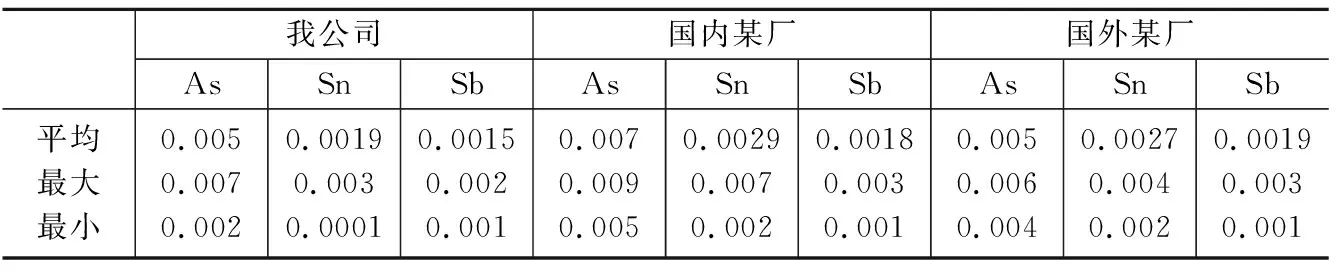

为了进一步证明锻件的质量水平,下面比较分析以上锻件成品数据样本的P、S、As、Sn、Sb元素含量水平,见表6、表7。可以看出,我公司残余元素水平好于国内某厂和国外某厂。

表6 P、S元素含量对比(质量分数,%)Table 6 Comparison of P content and S content (mass fraction, %)

表7 残余元素水平对比(质量分数,%)Table 7 Comparison of residual elements content level (mass fraction, %)

4 偏析评价

由于成品分析中C只报了两位小数,所以其偏离量均为0.005%,其偏析为3.44%,相对来说,偏析很小。Mn元素的最大正偏析为3.57%,最大负偏析为8.93%,偏析超过3.57%不足10%。Cr的最大正偏析为2.04%,最大负偏析为3.67%,偏析≤2.04%的占97%。Mo的最大正偏析为4.76%,最大负偏析3.81%,偏析小于2%的占80%。这些数据与以往解剖数据及其他产品相比控制水平很理想[10-13]。

5 夹杂物评级评价分析

5.1 夹杂物评级分析

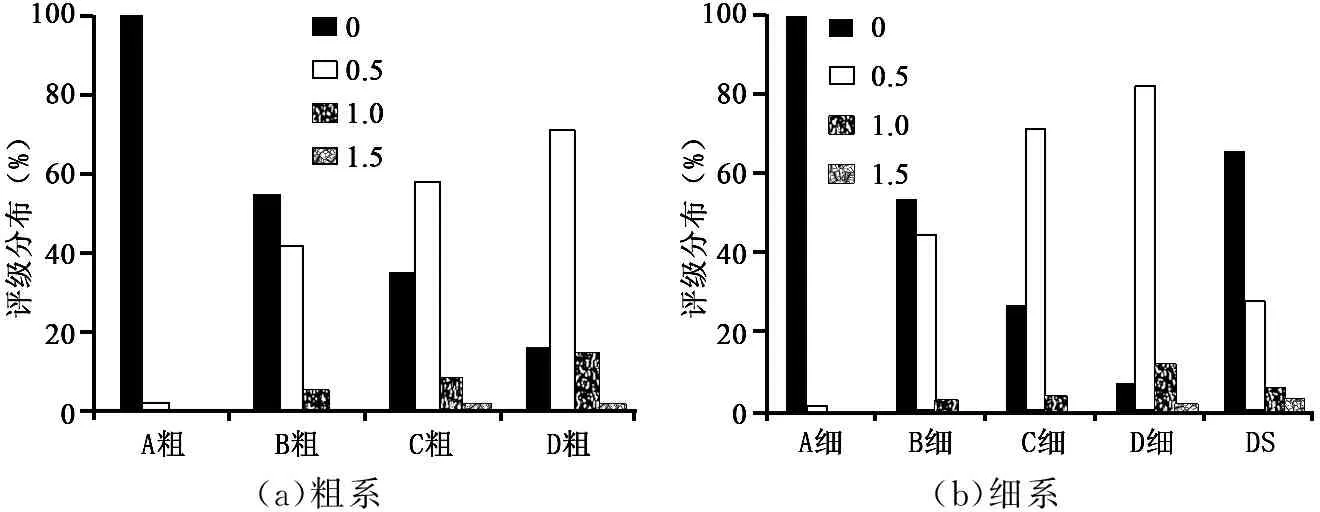

从上文提到的产品中随机抽取部分锻件的夹杂物评级结果进行统计分析,夹杂物评级分布情况见图3。

无论粗系还是细系,对于A类,夹杂物评级基本为0级;对于B类,95%的评级结果不大于0.5级;对于C类,主要评级为0级及0.5级,约5%左右的试样评级为1级;对于D类评级主要以0.5级为主,其他级别占少量;对于DS,主要是0级和0.5级,有少量的1.0及1.5级。

(a)粗系(b)细系

图3 夹杂物评级统计情况Figure 3 Inclusion rating statistics

(a)O含量(b)N含量

图4 O含量、N含量分布区间占比对比分析

Figure 4 Comparison and analysis on O content and N content distribution proportion

5.2 夹杂物评级对比分析

为了评级我公司夹杂物控制水平,将我公司与国外某厂批量筒体的夹杂物评级水平进行了对比分析,各类评级占比的统计分析情况见表8。

从表5可以看出,A类夹杂物评级结果差异不大,对于B、C两类,国外某厂的0级占比要比我公司高,而D类、DS类我公司要好于国外某厂。总的来说,夹杂物评级水平差异不大。

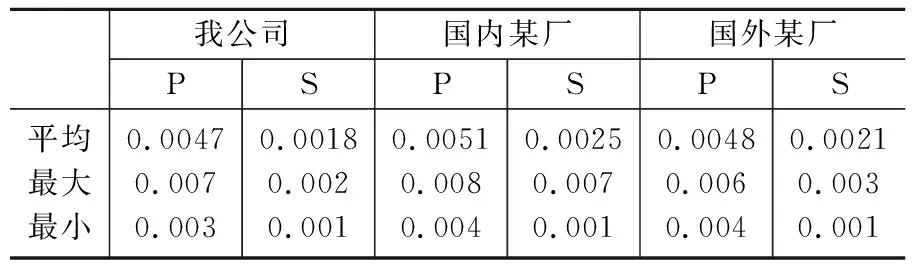

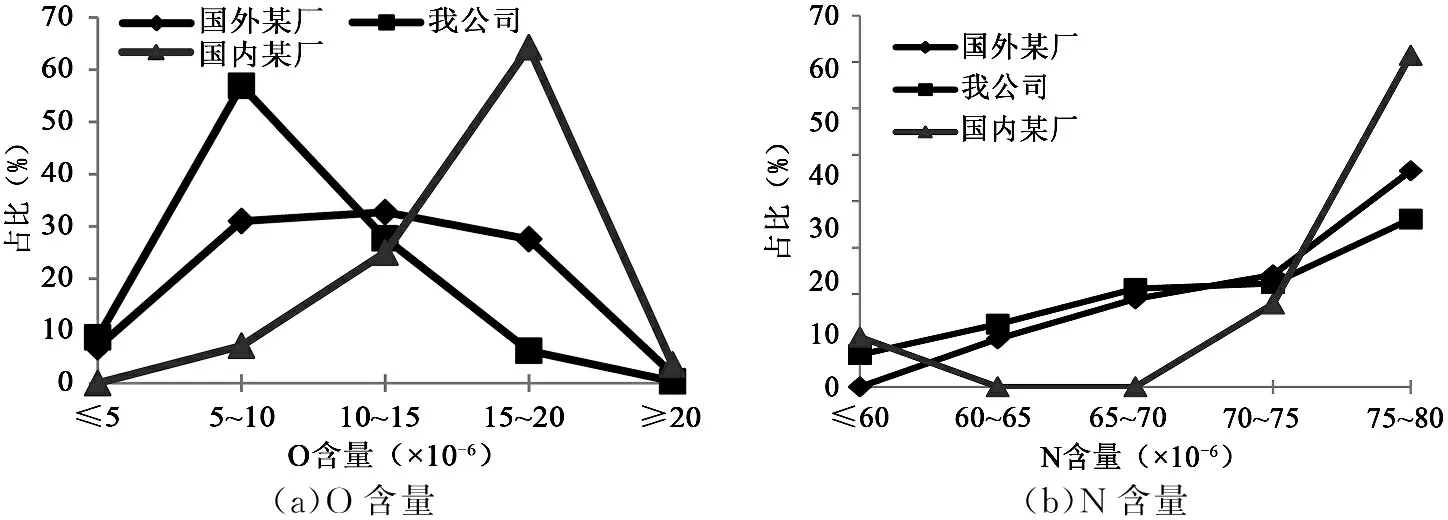

6 气体含量评价

将我公司、国外某厂和国内某厂的气体含量进行对比分析。H含量对比分析见表9。可以看出除国内某厂外,我公司与国外某厂H含量水平基本相当。O、N含量对比见图4。可以看出,我公司的O含量不高于10×10-6的占比达到了66%,而国外某厂不足40%。我公司N的控制水平也好于国外某厂。

7 结论

通过对我公司生产的2.25Cr-1Mo-0.25V钢

表9 H含量对比分析(×10-6)Table 9 Comparison of H content level (×10-6)

的大量统计数据分析看,我公司对该钢种化学成分的控制实现了点对点的精确控制,通过设计合理的锭型结构参数和浇注工艺参数,将偏析控制在理想水平。通过严格执行工艺,加强现场管控,将夹杂物及气体含量控制在理想的范围内,实现了我公司生产批量化、均质化、纯净化大型钢锭的目的。通过国内外数据的对比分析,化学成分、气体含量及夹杂物控制能力达到了国际水平。