基于非晶纳米晶磁芯的EMI滤波器应用技术研究

2019-01-17康弘俊

康弘俊,彭 麟,唐 志

(成都新欣神风电子科技有限公司,四川 成都 611743)

0 引 言

高频开关电源具有能够实现小型化、效率高、功率密度高、性能稳定等优点,被广泛应用于工控、医疗、航空航天等多个领域。但高频开关电源同时带来的开关频率及其他信号的电磁辐射和泄漏对其他电气电子设备的正常工作带来严重干扰。针对这些问题,为了减小电气电子设备间的相互干扰,世界各国都制定了各自的电磁兼容标准,以利于设备相互间的工作协调,营造良好的电磁工作环境。这些标准包括国际电工委员会的IEC61000及CISPR系列标准、美国联邦通信委员会的FCC系列标准、欧共体的EN系列标准、北美标准等。我国现行的GB/T6113系列、17626系列及相关国军标的电磁兼容标准主要是参照CISPR、IEC61000修订的[1-2]。随着大电流、高功率、小型化的应用,由于传统磁性材料的自身性能、使用范围、性价比等因素的影响,传统的电磁干扰(EMI,Electro-Magnetic Interference)滤波器的设计已经不能同时满足小型化、高性能滤波的需求。随着纳米技术的发展,磁性非晶纳米材料具备优异的磁学性能和独特的结构,具有很大的发展潜力。非晶纳米晶材料具有与常规材料不同的优异性能,不断探求新材料的特性,在新型EMI滤波器的设计中进行应用以提升性能[3]。

1 非晶纳米晶磁芯材料的特性

非晶软磁材料和纳米晶软磁材料是近年发展起来的新型软磁材料。采用非晶和纳米微晶金属软磁材料与聚合物复合制备出新型的磁性高分子材料,这类新材料既具有非晶和纳米晶金属软磁材料优异的磁性能,也具有高磁感应强度、高磁导率、低铁芯损耗和高频特性好等优点。另外,非晶纳米晶软磁材料具有高分子材料易于加工、尺寸精度高、可加工成各种复杂的形状等优点。非晶纳米晶软磁磁芯,具有居里温度高、高频特性好等优点,综合磁电特性比铁氧体、硅钢和坡莫合金等常规软磁材料更高的性能价格比。非晶态软磁合金材料具有极为优异的软磁性能和良好的巨磁阻抗效应(Giant magneto-impedance effect,简称 GMI effect),特别适合于电感和变压器产品的小型化、高频化和高效化设计,具有良好的发展前景。含有铁磁性成分的非晶态合金(如Fe基、Co基和FeNi基非晶合金等)由于结构上的无序性,具有比晶态软磁合金更为优异的软磁性能。另外,非晶态合金中不存在磁化阻碍,因此,非晶软磁合金对磁场极为敏感,体现为具有较高的磁导率,这是具有理想的GMI效应的必要条件[4-5]。

与Mn-Zn、坡莫合金等这些软磁材料比较,Co基非晶合金材料的磁导率还是明显高于Fe基纳米晶材料,但制备难度大。Fe基非晶合金材料的磁导率相对较低,但对其进行简单的退火工艺处理后得到的Fe基纳米晶材料性能即可大幅提升,不仅具有高的磁导率,还具有高的饱和磁化强度[4-6],如图1所示。

综上分析,基于Fe基非晶纳米晶软磁合金的优异软磁性能具有较为理想的GMI效应,这使得Fe基软磁合金成为目前最基础的GMI材料[4,7]。相对于Co基非晶材料,Fe基非晶材料的GMI效应不是很显著,因此Fe基非晶材料在GMI研究中的应用受到一定的限制[4,7]。但是,Fe基非晶材料的制备成本具有明显的优势,因此在新型EMI滤波器设计中,本文采用了Fe基非晶纳米晶材料的磁环进行共模电感和差模电感的设计。

图1 常用软磁材料的有效磁导率与饱和磁化强度的关系图

2 非晶纳米晶磁环电感的设计

磁环的几个重要特性参数包括饱和磁感应强度、初始磁导率、居里温度等。其中饱和磁感应强度(饱和磁通密度)Bs是指磁性体被磁环到饱和状态时的磁感应强度。在选择磁性材料时,主要考虑的参数是初始磁导率μi。初始磁导率μi是磁性体在磁中性状态下的磁导率的极限值。在实际应用中,通常把μi作为磁性材料的基本参数,对于磁导率主要关心的是有效磁导率μe、振幅磁导率μa或最大磁导率μm等参数,通常μi高的材料,其μe、μa、μm也较高。居里温度是铁磁性材料由铁磁状态转变为顺磁状态的临界温度。居里温度是衡量磁性材料温度特性的主要指标,当温度超过磁性材料的居里温度时,初始磁导率μi急剧下降,磁性材料转变为非磁性材料。铁基纳米晶合金的居里温度可达550℃,远高于MnZn铁氧体和Co基非晶材料。鉴于制成电感的其他材料如漆包线的耐热温度一般不超过150℃,因此Fe基非晶材料的磁环在使用温度范围内可保证性能稳定。在选择合适的磁性材料前,必须确定电感器的磁粉芯不被磁饱和。

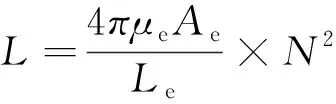

共模电感是抑制共模干扰信号的主要工具。共模电感采用铁基非晶材料的微晶化磁芯。它具有高的μi(>60 000)和AL值,高的插入损耗,高饱和磁感(1.20 T),抗强电流脉冲干扰能力强,有利于小型化,低剩磁(Br<0.2 T),可以经受漏电和不平衡偏置电流的工作条件,如图3中的L1、L2所示。

差模电感采用铁基纳米晶材料的低剩磁磁芯。其他如铁粉芯磁芯等发热量大,磁损耗高,会导致产品严重的温升问题,设计中采用线路平衡对称放置,如图3中的L3、L4所示。

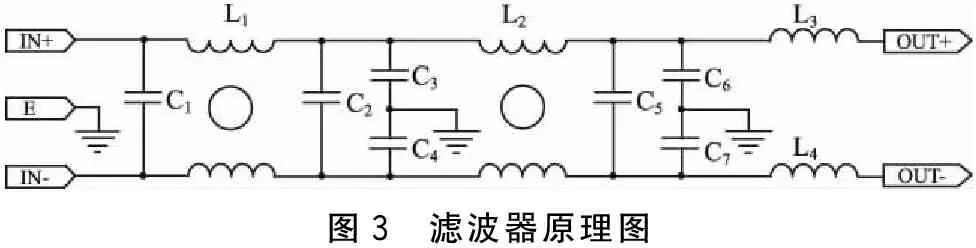

本设计的共模电感和差模电感均选用环形磁芯。因为环型的结构能充分利用磁芯材料的磁性能,环型磁芯可以获得最高的相对磁导率、最低的损耗、最小的体积。而且环型磁心的漏磁最小,对外界的磁影响也最小[7]。选用磁性参数如表1、表2所示。

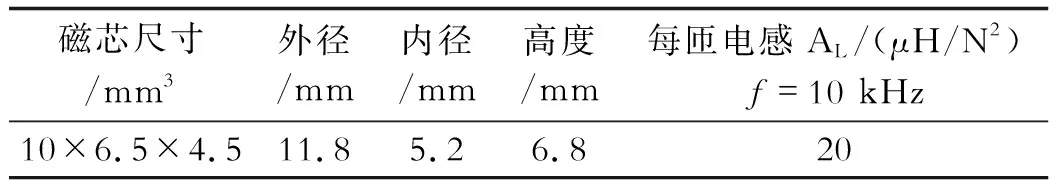

(1)共模电感选用磁芯尺寸及特性参数如表1所示。

表1 共模电感磁芯尺寸及特性参数

(2)差模电感选用磁芯尺寸及特性参数如表2所示。

电感设计中需要考虑承受的最大电流,及相应的发热情况。引起电感发热的因素,除了磁芯材料之外,还必须考虑漆包线线径(截面积)。根据漆包线国标总规范行业通行的规则,参照IEC60317特种绕组线产品标准进行选型,凡有温升(ΔT)控制要求(通常默认为ΔT≥20℃)的产品,漆包线线径的经验选择应确保其直流载流量不大于8 A/mm2左右;交流载流量不大于6 A/mm2左右,本YYGY 选择Φ0.56 mm的漆包线进行绕制。磁环外形如图2所示。

图2 磁环外形图

根据仿真,设计共模电感电感量为3 mH,差模电感电感量为30 μH,根据磁芯电感量的估算公式,共模电感进行12匝的绕制,差模电感进行20匝的绕制,完成绕制后,用LCR数字电桥检测电感量,基本符合设计预期。如果偏差较大,可对线圈进行适当的增减匝数。

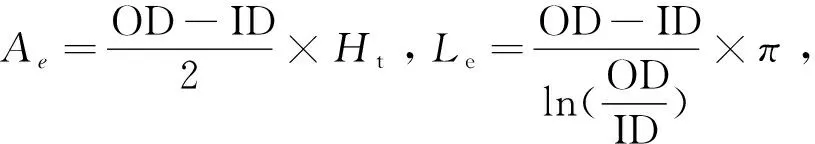

图2中,ID:磁芯内径(mm);OD:磁芯外径(mm);Ht:磁芯高度(mm)。

Ae:有效磁粉芯面积(cm2),即磁环的磁芯的横截面积;

Le:有效磁路长度或称平均磁路长度;

3 EMI滤波器的实现

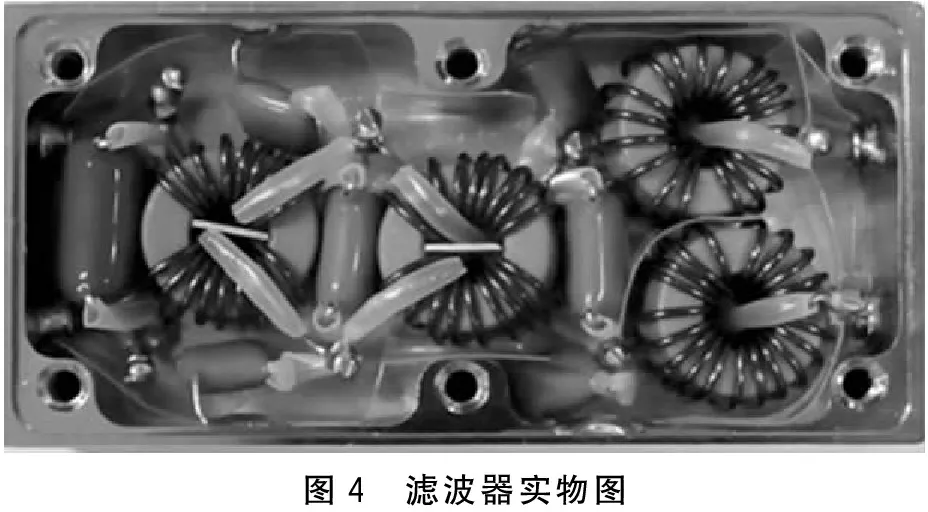

本文研究的EMI滤波器产品设计尺寸仅为60 mm×30 mm×12 mm,由于尺寸有限,因此采用分立元件方式实现, 电感和电容是构成EMI滤波器的主要元器件。共模电感和差模电感设计完成后,本次设计的直流EMI滤波器中共模电容和差模电容采用金属化聚酯膜直流电容器。滤波器原理图如图3所示,实物图如图4所示。

图3 滤波器原理图

图4 滤波器实物图

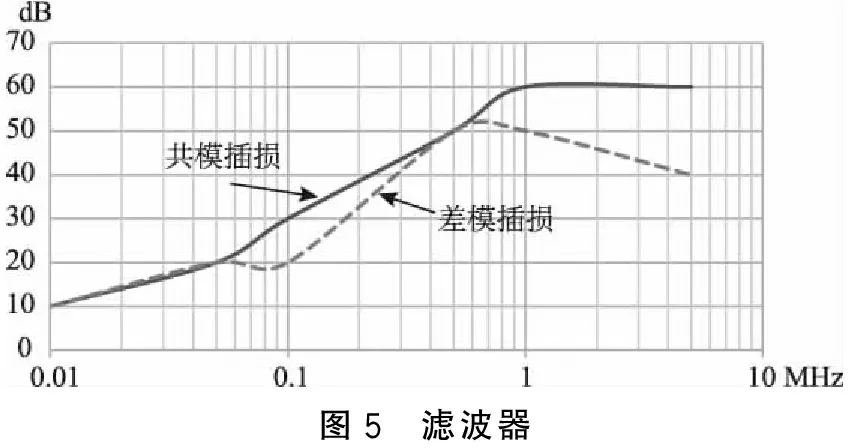

滤波器的最小插入损耗满足仿真设计要求,如图5所示。

图5 滤波器

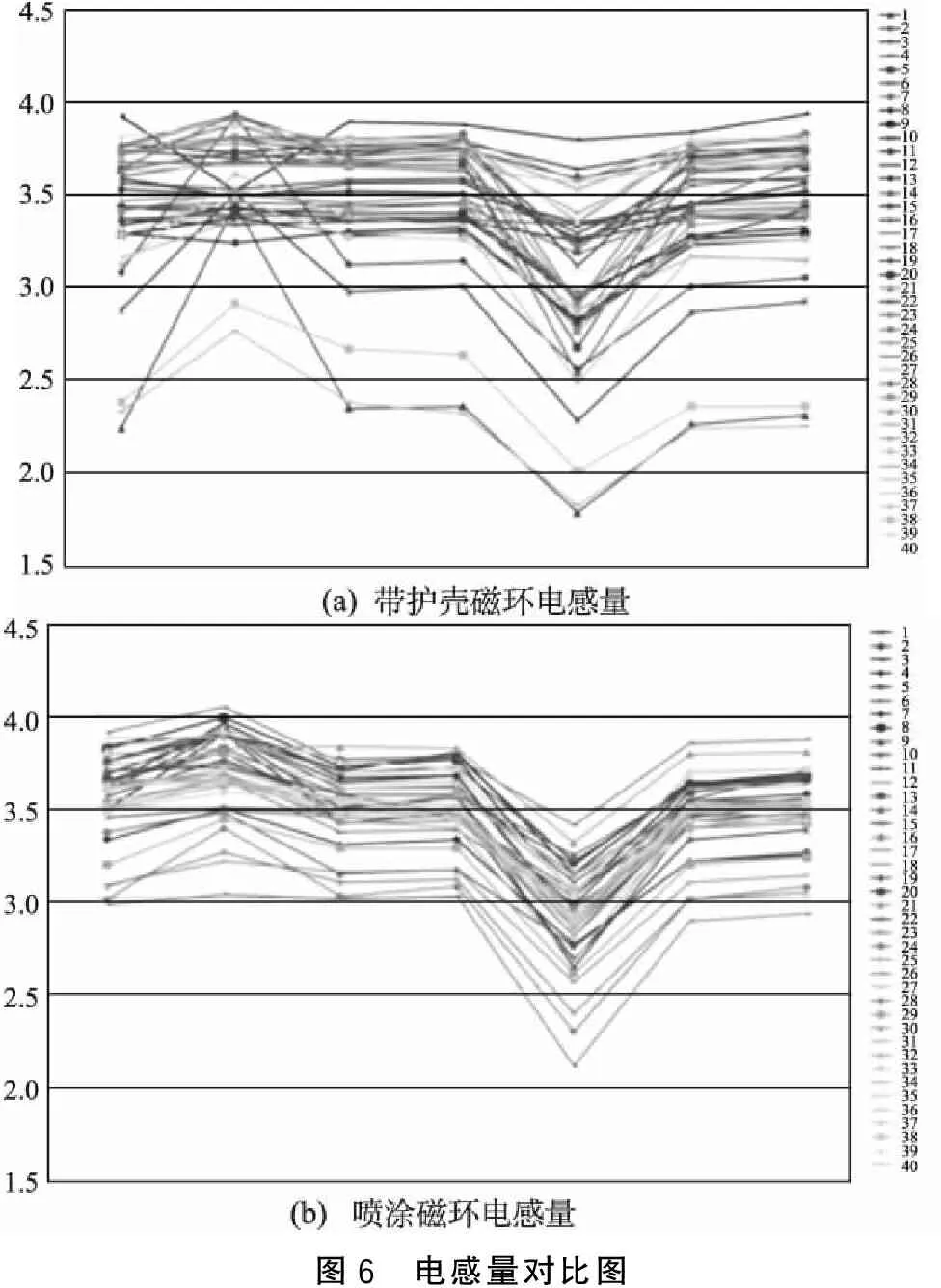

针对EMI滤波器在环境试验中发现存在性能参数变化和不一致的现象,将会导致产品批量化生产困难,因此进一步进行了带护壳的环形磁芯和喷涂磁芯的对比分析及试验。喷涂磁芯具有更大的绕线窗口,且磁芯机械强度增强,受拉力后电感量无明显变化。喷涂磁芯涂层美观,耐磨损,粗糙度和厚度均可得到保证。采用的涂覆材料符合Rohs、UL等国内外环保阻燃认证。两种相同特性磁环(一种采用带护壳工艺、一种采用喷涂工艺)使用相同直径Φ0.56 mm高温漆包线绕制而成的电感在各项试验后的电感量如图6所示。

图6 电感量对比图

由图6可知,带护壳磁环所绕制电感的电感量在试验过程中变化相对凌乱,喷涂磁环所绕制电感的电感量变化趋势一致,且指标更稳定。

对于机载等严酷环境的应用条件下,要求时间稳定性高和温度重复性好。因此,需要在产品的温度范围内进行多次温度循环,必须释放磁芯绕线的线绕应力,然后对电感量进行微调。通过试验验证表明,喷涂磁芯对于应力不敏感,带护壳的环形磁芯经过应力释放后逐渐趋于稳定。

4 结束语

基于非晶纳米晶材料的EMI滤波器突破了传统材料的EMI滤波器性能,可实现小型化和高性能的应用需求。随着新型材料的不断面世以及磁芯带材制备工艺的突破,我们需要持续跟进新材料的应用,持续研究进一步提升产品的性能。