石墨烯添加量对铜基复合材料性能的影响

2019-01-16李秀辉燕绍九洪起虎赵双赞

李秀辉,燕绍九,洪起虎,赵双赞,陈 翔

(中国航发北京航空材料研究院 石墨烯及应用研究中心,北京100095)

铜基复合材料具有优异的导电、导热及力学性能,被广泛应用于电子封装材料、摩擦材料、导电及电接触材料[1]。传统的铜基复合材料的增强体主要包括陶瓷颗粒、碳材料等,如碳化硅、氧化铝、石墨、金刚石等。陶瓷颗粒机械强度高却不导电,以其为增强体会严重削弱铜基体的导电性能。丁飞等[2]采用原位合成的方法制备Al2O3体积分数为3.0%的铜基复合材料,其导电率仅为70%IACS。石墨导电、导热性能良好,但其力学性能较差。刘骞[3]采用放电等离子烧结工艺制备含体积分数60%鳞片石墨的铜基复合材料,其沿鳞片石墨排布方向导热系数高达668W/(m·K),但其抗弯强度仅为47.8MPa。

石墨烯是一种由碳原子以sp2杂化方式形成的蜂窝状平面二维纳米材料,具有良好的导电、导热及力学性能[4-8]。单层石墨烯理论断裂强度高达130GPa,导热系数高达5000W/(m·K),石墨烯电阻率仅为10-6Ω·cm。以石墨烯作为增强体可在提高铜基体强度的同时不削弱其导电、导热性能,是铜基复合材料理想的增强体。

以石墨烯作为增强体制备铜基复合材料,须克服两大困难:(1)石墨烯比表面积大,本身易团聚,且石墨烯与铜粉密度差别极大,难以均匀分散于铜基体中;(2)石墨烯与铜基体既不润湿也不发生化学反应,两者难以形成良好的界面结合。现阶段,将石墨烯分散至铜基体中主要有4种方法,分别是机械球磨/搅拌[9-11],化学/电化学合成[12-15],铜粉表面改性[16-17]和铜粉表面原位生长石墨烯[18-19]。此外,新的制备工艺也被用于制备石墨烯铜基复合材料。Kim等[20]采用高比率差速轧制工艺制备出力学性能优异的石墨烯铜基复合材料,Liu等[21]采用累积叠轧工艺制备石墨烯铜基复合材料,其抗拉强度可提高33MPa。研究表明,化学合成法与铜粉表面原位生长石墨烯是最有前景的两种制备石墨烯铜基复合材料的方法,两者能实现石墨烯均匀分散及石墨烯和基体良好的界面结合。Zhang等[19]通过原位化学气相沉积方式在铜粉表面制备生成石墨烯的方法,制备出的石墨烯铜基复合材料抗拉强度提高了27.4%,高达274MPa。Zhao等[15]通过化学合成及放电等离子烧结工艺制备的铜基石墨烯复合材料,其抗拉强度高达485MPa,较之纯铜提高107%。

然而,现阶段报道的化学合成方法均须经过多步反应才能得到石墨烯/铜复合粉体。Zhao等[15]在制备石墨烯/铜复合粉体时须预先采用SnCl2,PdCl2对石墨烯表面进行活化与敏化处理。Chen等[13]则先制备出石墨烯/氧化铜的中间产物,然后通过氢气高温还原得到石墨烯/铜的复合粉体。因此,相较于上述复杂的石墨烯/铜复合粉体制备工艺,开发出一种简便的一步化学合成工艺制备石墨烯/铜复合粉体具有重要的意义。另一方面,目前大部分研究工作侧重于探讨新型制备工艺对石墨烯铜基复合材料性能的影响,而关于石墨烯含量对复合材料性能的影响研究相对较少。此外,大部分文献中石墨烯添加量较高,约0.5%(质量分数,下同)及以上[9-11,16,19],低含量石墨烯对复合材料性能影响的研究较少[12-13]。石墨烯的比表面积极大,添加高质量分数的石墨烯会导致其在基体中团聚,削弱其强化效果。

本工作以氧化石墨烯(graphene oxide,GO)为原料,采用水合肼一步还原铜氨溶液与GO的混合溶液制备出石墨烯/铜复合粉体,然后采用放电等离子烧结工艺制备石墨烯铜基复合材料块体。同时研究了不同GO添加量对复合材料力学性能及导电率的影响,并分析其影响原因。

1 实验材料与方法

实验所用GO采用Hummer法制备,所用化学试剂硫酸铜、氨水、水合肼和无水乙醇均为分析纯。石墨烯/铜复合粉体制备流程如下:(1)向200mL去离子水中加入一定量GO,超声0.5h。将125g CuSO4溶于1200mL去离子水中,并加入136g氨水配置成铜氨溶液。将GO水溶液加入配置好的铜氨溶液中并搅拌0.5h。(2)将混合溶液升温至90℃,边搅拌并逐滴加入30g 还原剂N2H4·H2O,反应时间2h。(3)将获得的复合粉体用去离子水及无水乙醇各清洗5遍,放入干燥箱中50℃烘干。考虑到铜粉表面存在轻微的氧化,将复合粉体在氢气气氛下350℃还原4h。氧化石墨烯的添加量依次为0%,0.025%,0.05%,0.1%,0.2%,0.4%。

复合材料块体采用放电等离子烧结工艺制备。将复合粉体置于内径30mm的石墨模具中,烧结室抽真空至真空度低于20Pa。烧结时复合材料升温速率为100℃/min,烧结温度为800℃,保温时间为3min,烧结压力为50MPa。

采用SEM,TEM对复合粉体及复合材料块体进行形貌观察,采用XRD、拉曼光谱对复合粉体晶体结构、碳材料进行物相鉴定,采用拉伸试验机、纳米压痕仪对复合材料进行力学性能测试,采用涡流电导率仪对复合材料进行电导率测试。

2 结果与分析

2.1 显微组织分析

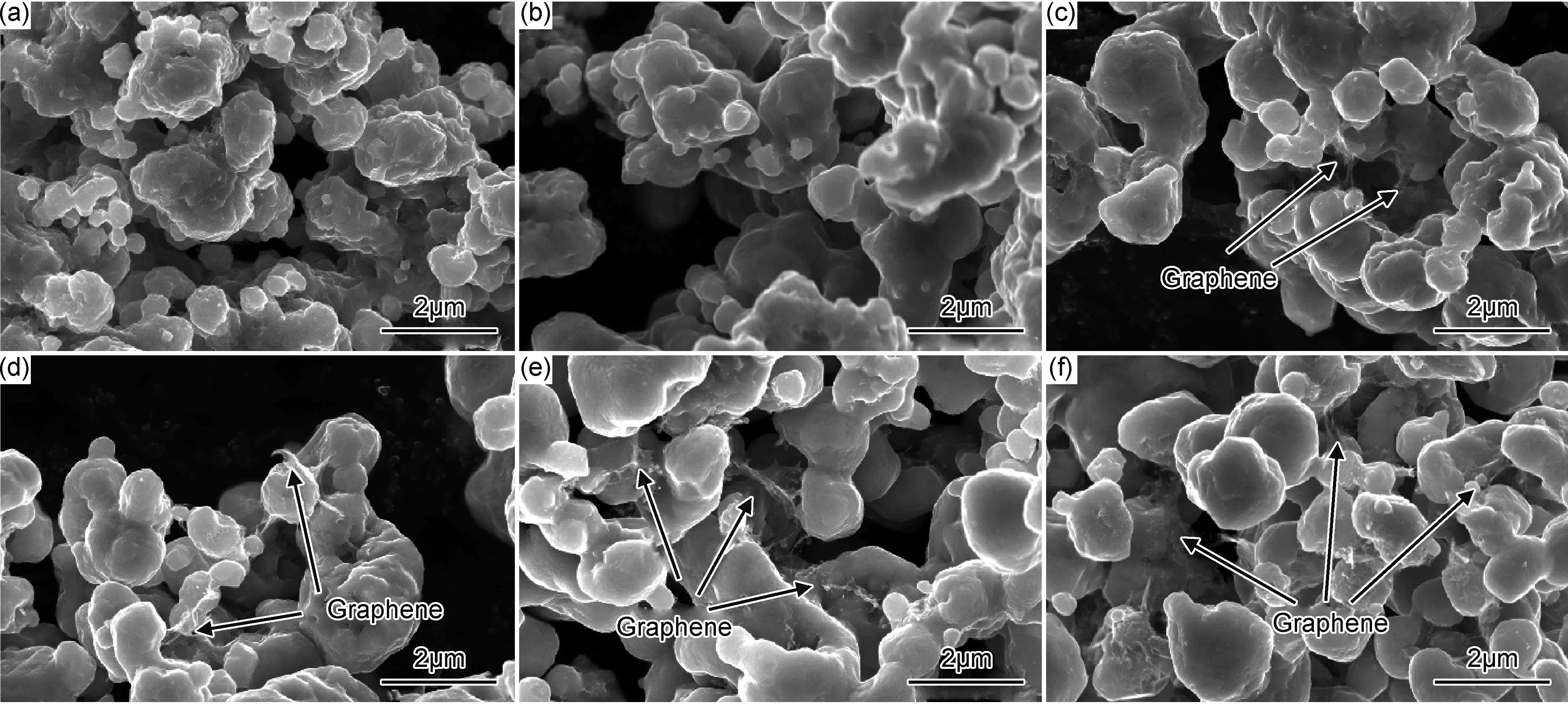

图1为纯铜粉及不同GO添加量的复合粉体扫描照片。当GO添加量为0.025%时,其扫描照片视场中未发现石墨烯。而在其他GO添加量复合粉体中可以明显观察到石墨烯片状结构,石墨烯之间未发生团聚且均匀分布于铜颗粒之间。在化学还原反应过程中,由于GO表面含有大量的带负电荷的官能团[22-23],在水溶液中能吸附带正电荷的铜离子,铜离子优先在GO表面被还原并形核长大,因此石墨烯能均匀地分散于复合粉体中。另一方面,随着GO添加量的提高,分布于铜颗粒表面及铜颗粒之间的石墨烯含量增加。当GO添加量较低时,溶液中石墨烯总的比表面积较小,生成的铜粉能完全包覆石墨烯,故在扫描照片视场中未观察到石墨烯。当GO添加量较高时,溶液中石墨烯总的比表面积较大,生成的铜颗粒不能完全包覆石墨烯,且GO添加量越高,未被铜颗粒包覆的石墨烯越多。

图1 纯铜及不同GO添加量复合粉体SEM照片 (a)纯铜;(b)0.025%GO;(c)0.05%GO;(d)0.1%GO;(e)0.2%GO;(f)0.4%GOFig.1 SEM images of pure Cu powders and GO/Cu powders with different GO contents (a)pure copper;(b)0.025%GO;(c)0.05%GO;(d)0.1%GO;(e)0.2%GO;(f)0.4%GO

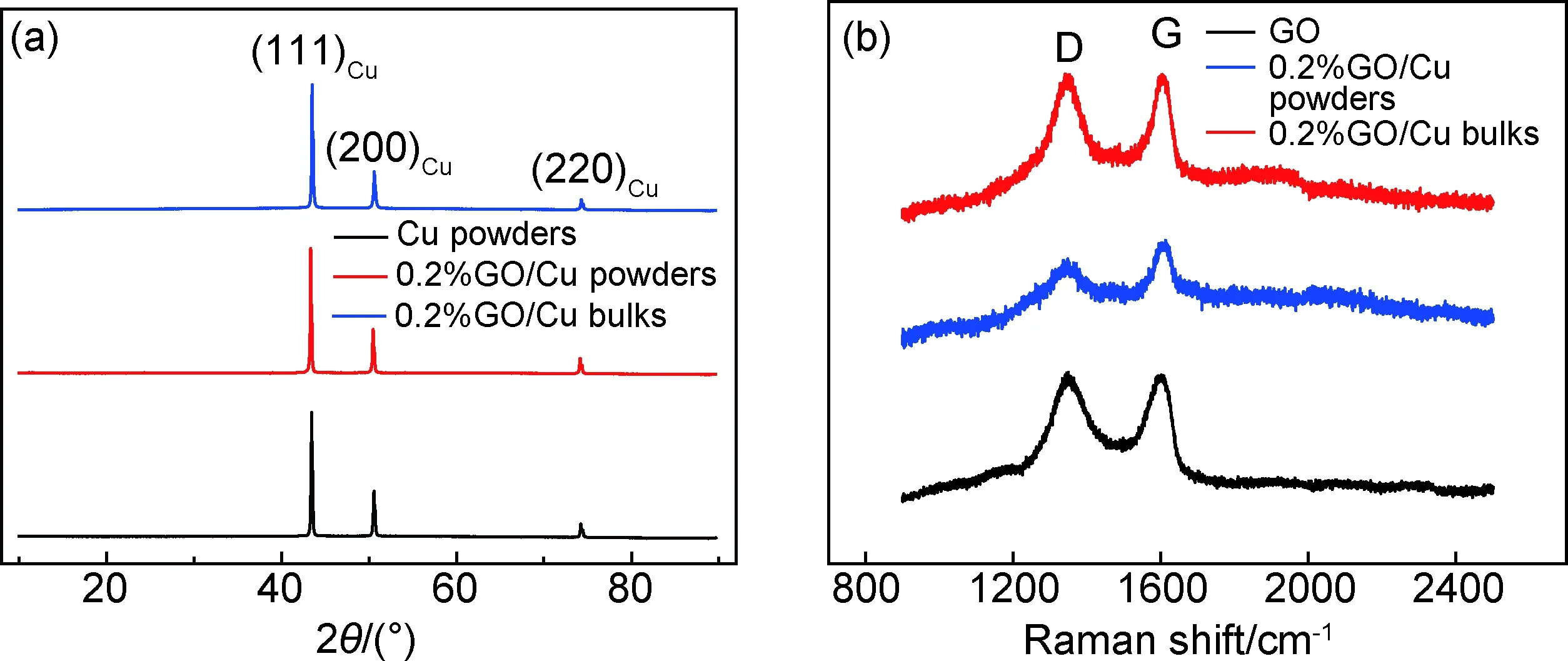

图2为复合材料粉体及块体的X射线衍射谱图及拉曼光谱图。从图2(a)的XRD结果中可以看出,纯铜粉、复合粉体及复合材料块体均只有铜衍射峰,无氧化物杂质。石墨烯由于含量较低,其衍射峰不明显。图2(b)中,石墨烯/铜复合粉体及石墨烯/铜复合材料块体的拉曼光谱图在1347cm-1及1602cm-1处含有明显的石墨烯特征峰,这证实两者中均含有石墨烯。此外,1347cm-1处D峰表征石墨烯的晶格缺陷,其与1602cm-1处G峰强度比值代表石墨烯的晶格缺陷数量。GO原料,复合粉体中ID/IG依次为0.97,0.87,表明经过水合肼还原、高温氢气还原后石墨烯的缺陷密度减小。复合材料块体经硝酸铁溶液腐蚀10min后在复合材料晶界处进行拉曼光谱测试,该处石墨烯由于化学腐蚀导致其晶体缺陷增多,其ID/IG为0.98。Chen等[13]研究发现,放电等离子烧结过程前后复合粉体与块体材料的ID/IG未发生变化,即烧结过程未增加石墨烯的缺陷密度。

图2 粉体、复合材料块体X射线衍射图(a)以及GO原料、复合粉体、块体Raman光谱图(b)Fig.2 XRD patterns of powders and bulk composites (a) and Raman spectra of GO,GO/Cu powder and bulk composites (b)

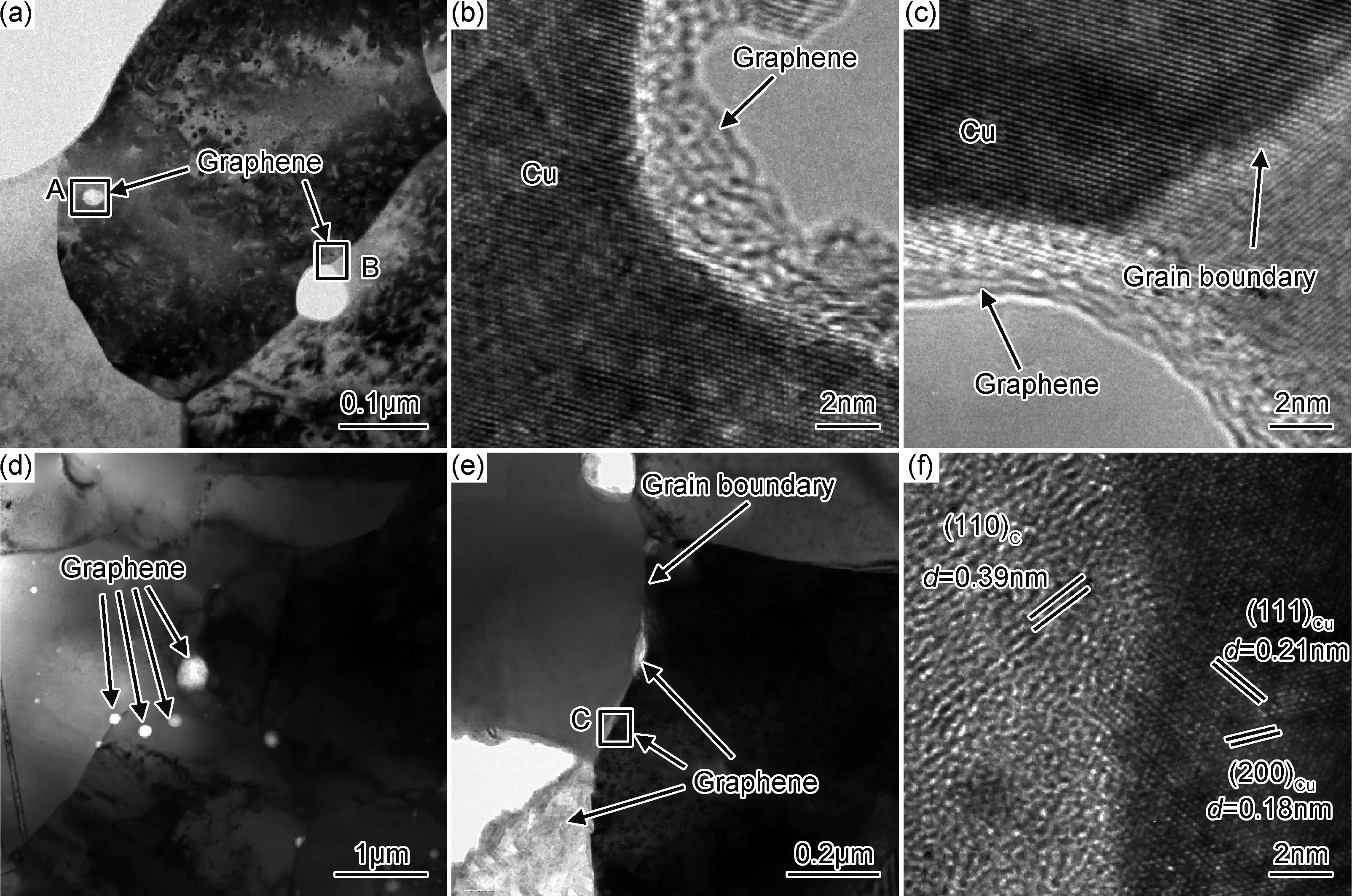

图3(a)~(c)为GO添加量0.025%的复合材料TEM照片,其中图3(b),(c)分别为图3(a)中晶粒内部A区、晶界处B区局部放大照片。结果表明,A,B两处均存在石墨烯,由于离子减薄的作用石墨烯中心出现孔洞。石墨烯与铜界面结合良好,界面处无孔隙,且B点处石墨烯横穿图中晶界。图3(d),(e)为GO添加量0.2%的复合材料TEM照片。图3(d)中箭头指示白色区域为石墨烯,其分布与图3(a)中石墨烯分布相同,分布于晶界及晶内。图3(e)中,石墨烯分布于铜晶界处,处于多个铜晶粒的晶界表面,图3(f)为图3(e)中C区局部放大图片,该处石墨烯与基体结合良好,界面处无孔隙。Zhang等[12]采用化学合成工艺制备石墨烯铜基复合材料,石墨烯分布于晶粒内部及晶界处,可阻碍位错的运动,强化合金基体,且晶内石墨烯对位错的阻碍作用更加显著。

图3 复合材料TEM照片 (a)Cu-0.025%GO;(b)图(a)中A区局部放大图;(c)图(a)中B区局部放大图;(d),(e)Cu-0.2%GO;(f)图(e)中C区高分辨TEM图Fig.3 TEM images of composites (a)Cu-0.025%GO;(b)magnified image of area A in fig.(a);(c)magnified image of area B in fig.(a);(d),(e)Cu-0.2%GO;(f)high-resolution TEM image of area C in fig.(e)

图4为纯铜及复合材料拉伸断口扫描照片。可以看出,所有样品拉伸断口均由大量韧窝组成,表明其断裂类型均为韧性断裂。图4(d)~(f)中,在拉伸断口韧窝处均可观察到石墨烯纳米片,且未发现石墨烯团聚现象。由于样品中石墨烯含量较低,在GO添加量为0.025%和0.05%试样拉伸断口中均未发现石墨烯。当复合材料承受拉应力时,应力可通过石墨烯/铜界面从铜基体传导至石墨烯上,最终导致石墨烯断裂或者从基体中拔出。石墨烯应力转移的强化效果取决于增强体强度及增强体/基体界面强度。

2.2 性能表征

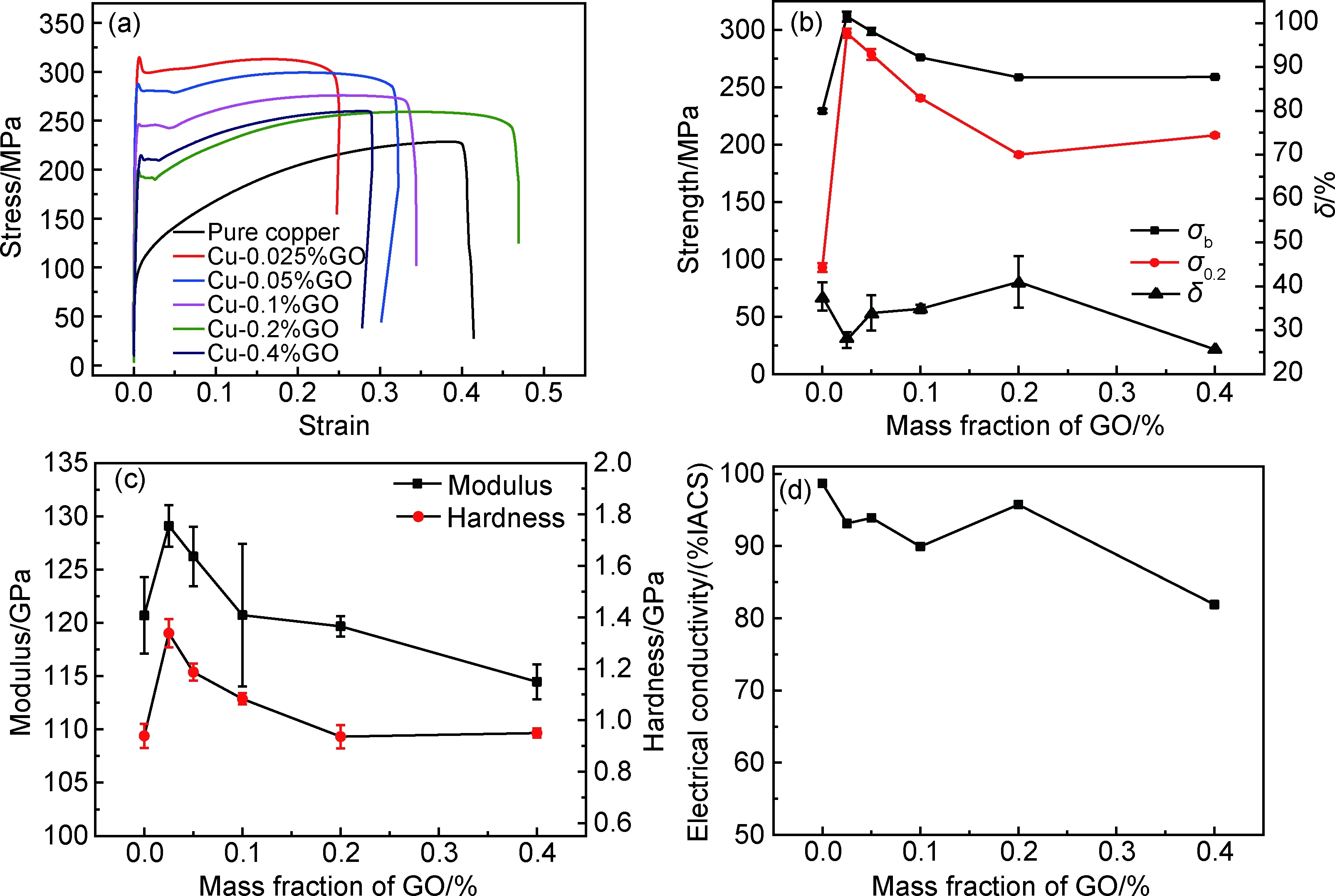

图5为纯铜和复合材料力学性能及导电率测试结果。图5(a)中,复合材料的拉伸应力-应变曲线上均出现明显的屈服现象,以下屈服点记为其屈服强度。纯铜试样未发生屈服现象,以应变为0.2%时应力作为其屈服强度。图5(a),(b)结果表明,添加0.025%~0.4%的GO均可明显提高复合材料力学性能。当GO添加量为0.025%时,复合材料屈服强度与抗拉强度最高,分别为(297.1±4.0)MPa和(311.6±4.4)MPa,较之纯铜σ0.2= (92.9±3.9)MPa, σb=(229.4±3.9)MPa分别提高了219.8%和35.9%,且其断后伸长率仍有(27.7±1.8)%。随着GO添加量的提高,复合材料力学性能呈下降趋势。当GO添加量为0.4%时,其抗拉强度为(258.9±0.8)MPa,仅比纯铜高29.5MPa。此外,随着GO添加量的提高,复合材料的屈强比σ0.2/σb依次为0.95,0.93,0.87,0.74,0.80,呈明显下降趋势。

图5(c)为采用纳米压痕测试纯铜及复合材料弹性模量与硬度结果。同样地,GO添加量为0.025%的复合材料具有最高的弹性模量和硬度,分别为(129.1±2.0)GPa和(1.34±0.06)GPa,较之纯铜E=(120.7±3.6)GPa,H=(0.94±0.05)GPa分别提高了6.9% 和42.5%。随着石墨烯含量的提高,复合材料弹性模量与硬度均呈下降趋势。当GO添加量为0.4%时,复合材料硬度与纯铜相当而其弹性模量低于纯铜,仅为(114.5±1.6)GPa。

图4 纯铜及不同GO添加量复合材料拉伸断口形貌 (a)纯铜;(b)0.025%GO;(c)0.05%GO;(d)0.1%GO;(e)0.2%GO;(f)0.4%GOFig.4 Fracture morphologies of pure copper and composites with different GO contents(a)pure copper;(b)0.025%GO;(c)0.05%GO;(d)0.1%GO;(e)0.2%GO;(f)0.4%GO

图5 纯铜及复合材料力学性能与导电性能 (a)拉伸应力-应变曲线;(b)屈服强度、抗拉强度及伸长率;(c)弹性模量及硬度;(d)导电率Fig.5 Mechanical and electrical properties of pure copper and composites (a)stress-strain curves;(b)yield strength,tensile strength and elongation;(c)elastic modulus and hardness;(d)electrical conductivity

图5(d)为采用涡流感应法测得纯铜及复合材料导电率。可以看出,复合材料导电率均低于纯铜,石墨烯的添加降低了复合材料的导电率。在复合材料电流传输过程中,电子在石墨烯与铜界面上存在散射现象,导致其导电性能下降。此外,本实验添加石墨烯为氧化石墨烯,其拉曼图谱D峰较高,表明其晶体缺陷多,材料本征导电性能较差。当GO添加量为0.025%时,复合材料导电率仍高达93.1%IACS,这表明石墨烯的添加不会显著恶化铜基体导电性能。

2.3 石墨烯作用机理分析

石墨烯对铜基体的强化作用主要包括以下方面。首先,石墨烯与铜基体热膨胀系数差异极大[12]。在300K时,石墨烯的热膨胀系数为-6×10-6K,铜的热膨胀系数为24×10-6K[10]。在复合材料制备过程中,这种热失配会在石墨烯与铜界面处产生热应力,驱使石墨烯/铜界面附近发生塑性变形而形成高密度位错,对铜基体起到位错强化的效果[12-13,24]。其次,片状化的石墨烯均匀分布于铜基体中,可以抑制烧结过程中铜晶界的迁移,减小铜晶粒尺寸,从而达到细晶强化的效果[25]。最后,石墨烯作为增强体,其强化的主要方式为剪切应力转移[13,25-27],即载荷通过界面从铜基体传递至石墨烯上。这种强化方式引起的强化程度Δσ可以用公式(1)表示。

Δσ=pfvσm

(1)

式中:p为增强体纵横比;fv为增强体体积分数;σm为增强体强度。由于石墨烯比表面积极大,其厚度仅为几个原子层厚度,故其p值极大。此外,石墨烯增强体强度极高,因此添加少量的石墨烯即可起到显著的增强效果。

随着石墨烯含量的增加,复合材料力学性能下降,这主要是石墨烯的剪切应力转移强化效果减弱所导致。剪切应力转移发生在石墨烯/铜界面处,其强化效果主要取决于石墨烯与铜基体的界面结合强度。

在复合材料制备过程中,石墨烯与铜基体形成两种不同的界面。在化学合成复合粉体过程中,石墨烯被铜粉包覆而形成的界面为第Ⅰ类界面,此时石墨烯/铜复合材料界面结合强度高,能承受高的剪切应力,应力能有效地通过该界面从基体传递至石墨烯上,从而提高复合材料的力学性能。相对地,部分石墨烯表面在化学合成复合粉体过程中未被铜粉包覆,如图1(e),(f)中铜粉表面及铜颗粒之间的石墨烯,其在随后烧结过程中与基体形成的界面为第Ⅱ类界面。由于石墨烯与铜基体既不润湿,也不发生化学反应,该处石墨烯与铜基体只能通过机械咬合的方式而形成弱的结合界面,其承载剪切应力能力低,应力不能有效地通过该界面从基体传递至石墨烯。反之,该处石墨烯容易在外力作用下与基体分离,从而削弱复合材料的力学性能。Jiang等采用铜粉表面改性的方式制备石墨烯含量为0.3%的铜基复合材料,石墨烯在铜基体中均匀分布,但其抗拉强度较之纯铜明显下降,断后伸长率小于10%[16]。其断口呈现沿晶断裂特征,断口处部分铜颗粒表面被石墨烯片包覆。本实验中,当GO添加量较低时,石墨烯被铜粉包覆良好,复合材料中石墨烯/铜界面主要为第Ⅰ类界面,应力能有效地通过界面传递给石墨烯,石墨烯对铜基体具有良好的强化效果。当GO添加量较高时,在图1(e),(f)中可观察到大量的石墨烯表面未被铜粉包覆。此时,复合材料中含有大量的第Ⅱ类界面,应力不能有效地通过该界面从基体传递至石墨烯上,在图4(e),(f)中观察到大量的石墨烯从基体中拔出,石墨烯不能有效地承载外界载荷,其强化效果被削弱。

3 结论

(1)采用一步还原的化学合成方法能将GO均匀地分散于铜粉间,获得GO分散良好的GO/Cu复合粉体。

(2)石墨烯的添加能显著提高铜基体的力学性能。添加0.025%GO复合材料的屈服强度、抗拉强度及弹性模量分别为(297.1±4.0),(311.6±4.4)MPa及(129.1±2.0)GPa,较之纯铜分别提高了219.8%,35.9%及6.9%,其伸长率仍有(27.7±1.8)%,导电率为93.1%IACS。但当GO添加量超过0.025%时,随着GO添加量的提高,复合材料的力学性能逐渐下降。

(3)石墨烯的强化机理主要包括位错强化、细晶强化、剪切应力转移强化等方式。石墨烯含量过高时,铜颗粒不能完全包裹石墨烯纳米片,石墨烯与基体界面结合强度低,其剪切应力转移强化效果削弱。