超声导波技术在大型冷库压力管道检验中的应用

2019-01-15李成超崔云龙翟永军

李成超,崔云龙,翟永军,胡 栋

(泰安市特种设备检验研究院,山东 泰安 271000)

氨制冷压力管道是冷库设备的重要组成部分,其安全状况对冷库制冷系统有着至关重要的作用,随着食品工业快速发展,冷库数量和容量迅速增加,因此,氨制冷压力管道的安全运行对于保障人身安全和国家财产安全的社会和经济意义日趋明显[1]。近年来氨制冷系统泄漏事故时有发生,因此,如何加强氨制冷系统的检验,特别是压力管道的检验是保证氨制冷系统安全的重要环节[2]。

MsS超声导波技术是近年来发展出来的一种能够对管道的金属腐蚀情况进行快速、长距离、大范围、相对低成本检测的无损检测方法,在固体中传播的超声导波,由于自身的特性,沿传播路径的衰减很小,可以沿构件传播几十至百余米远的距离,因此,可以对管道进行较长距离的非接触式检测,同时,超声导波可以在充液、带管套或保温层的管道中传播,克服了传统无损检测方法需要逐点检测的缺点,故使得检测此类压力管道的费用大大降低,利用超声导波检测压力管道,快速、经济且只需剥离部分保温层,是管道检测的一个新兴发展方向[3]。

1 超声导波技术介绍及检测原理

1.1 超声导波技术介绍

MsS超声导波技术是由美国西南研究院研究与开发,作为一种全新的、成熟的检测技术,已经被应用在多种工业领域中,用于快速和低成本的检测和监测大型构件。

采用MsS导波技术能够对压力管道进行100%快速检测,结合其它无损检测方法对缺陷进行验证,多种检测技术交互应用,进一步对缺陷定性评定,了解管线的运行状况,合理的进行维护,可以把危害降到最低,是一种有效可行的检测方案。

1.2 超声导波检测原理

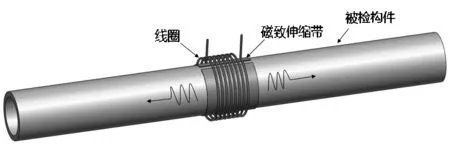

MsS技术基于磁致伸缩效应在磁致伸缩带上激励导波,通过干耦合或粘接耦合的方式将导波由磁致伸缩带传送到待测构件上,实现导波激励;并通过相同耦合的方式将导波从待测构件传送回磁致伸缩带,基于逆磁致伸缩效应,实现导波接收。该方法既适用于铁磁性材料的检测,也适用于非铁磁性材料的检测,其检测原理如图1所示。这种方法的超声导播传感器包括线圈和磁致伸缩带两部分,磁致伸缩带在使用前,需要进行预磁化。检测时,磁致伸缩带与被检构件可采用固化胶紧密粘贴、也可用其他方式紧密耦合,实现声能传递[4]。

图1 磁致伸缩超声导波检测原理

MsS技术可以激发纵波、扭力波、弯曲波、Lamb波、表面波、水平剪切波等多种模态形式的导波,只要正确选择导波模式和频率,并控制其传播方向,导波就可以从其传感器位置沿着构件快速传播,瞬间即可完成对管道本体的100%体积扫描检测[5]。

2 氨制冷压力管道定期检验

2.1 定期检验标准引用

近期国家市场监督管理总局发布了关于《压力管道定期检验规则-工业管道》(TSG D7005—2018)的实施意见及气瓶安全监察有关工作的通知(市监特[2018]26号文),其中对涉氨制冷管道的定期检验规定如下:对于以氨为介质的制冷装置中的压力管道,原则上应按《管检规》进行定期检验。对于远离人员密集区域且暂时无法按《管检规》实施检验的氨管道,可按《质检总局特种设备局关于氨制冷装置特种设备专项治理工作的意见》(质检特函[2013]61号)执行,否则,应停止使用[6]。

2.2 壁厚测定

最新《管检规》壁厚测定中有关采用超声导波技术的规定:1. 测定点的位置,重点选择易受腐蚀、冲蚀,制造成型时测厚减薄和使用中易产生变形、积液、磨损部位,超声导波检测、电磁检测以及其他方法检测发现的可疑部位,支管连接部位等;2. 采用长距离超声导波、电磁等方法进行检测时,可以仅抽查信号异常处的管道壁厚。

61号文中规定保温层完好的氨制冷管道,必要时采用数字射线成像技术进行壁厚检测。虽然数字射线成像技术便携性强,图像灵敏度高,无需拆除聚氨酯保温层,能够进行壁厚测量,但是有一定的偏差,如果结合超声导波技术在实施壁厚检测可有效提高检测效率。

由上可知,在壁厚测定中采用超声导波技术进行氨制冷管道检测时,可避免停机和仅拆除部分保温层,仅抽查信号异常处的管道壁厚,结合其它无损检测方法对缺陷进行验证,可有效提高检测效率。

2.3 埋藏缺陷检测

《管检规》中规定埋藏缺陷检测一般采用NB/T 47013中规定的射线检测或者超声检测等方法。当检验现场无法实施射线检测或者超声检测时,可采用其他有效的检测方法。低压侧氨制冷压力管道,由于温度较低,有聚氨酯保温,而保温层不容易去除,即使去除后在运行状态还是会很快结冰,对于测厚检测和射线探伤增加了难度,因此可采用超声导波技术进行氨制冷管道检测。

3 超声导波在某大型冷库氨制冷管道检验中的应用

3.1 上次检验情况

2017年对某大型冷库氨制冷管道进行全面检验,管线全长近10 600 m,于2004年4月投用,材质为20#钢,管道规格从DN50到DN250各种规格都有,由于该企业管道保温采用聚氨酯浇注制作,保温层光聚氨酯保温厚度达120 mm,用0.5 mm厚304不锈钢做保护壳,管道系统均涂防锈漆二遍,色漆二遍(保温层在其保护面层的外面涂色漆二遍,外包不锈钢板不涂漆),使用单位检验前准备工作用时近2个月,租借大量脚支架,钢管,专用工具等,拆除多处聚氨酯保温层、不锈钢保护壳,由于机房制冷管道经管廊进入库房,管道与管道间距离不能放置射线探伤设备,高度距离地面5 m以上,保温拆除极为困难,还有机房、附属间、机房顶部等大量管道高度高于5 m,由于该氨制冷系统管道工况复杂,最终确定检验方案有部分管道用超声波代替射线探伤,部分管道射线探伤,部分保温管道进行DR检测,通过资料审查、宏观检验、绘制单线图、壁厚测定、无损检测等内容,检验工作历时近1个月。该次检验壁厚测定共测得933点,射线探伤共探伤115个焊口,超声波70个焊口,DR检测60个焊口,工作量大,造成检验实施过程缓慢。

3.2 本次检验情况

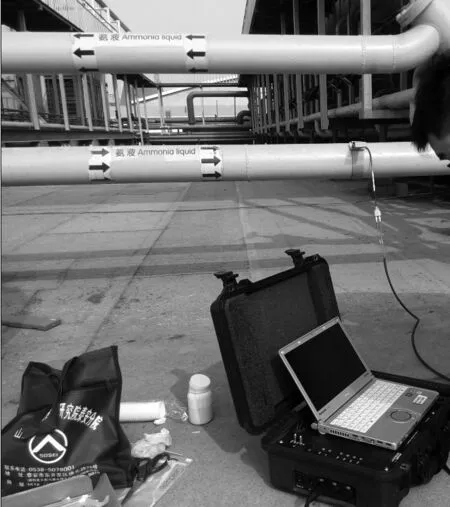

图2 某大型冷库超声导波现场检测

2018年该冷库达到全面检验日期,2018年1月26日《压力管道定期检验规则-工业管道》(TSG D7005—2008)颁布,于5月份正式实施,结合最新管检规,壁厚测定及当检验现场无法实施射线检测或者超声检测时,采用超声导波技术对管段实施检测,避免停机和仅拆除部分拆除保温层,仅抽查信号异常处的管道壁厚,有效的提高了检验检测效率。本次检验在有利于壁厚测定的地方进行壁厚测定共测得300点,超声导波检测共24处,其中保温处10处,不带保温处14处,未发现异常信号,本次检验节约了使用单位检验前准备工作成本,避免资源浪费,检验工作效率明显提高。

4 结 论

大型冷库氨制冷压力管道工况复杂,检验检测难度大,依据最新标准可采用超声导波方法对氨制冷管道进行壁厚检测,仅对抽查信号异常处的管道壁厚,结合其它无损检测方法对缺陷进行验证,可有效提高检测效率。通过对某大型冷库氨制冷管道实际应用效果表明,MsS超声导波技术在大型冷库氨制冷管道检验中具备一定的优势,存在较大的应用市场。