1000MW二次再热汽轮机滑压运行优化

2019-01-15王振,李军

王 振,李 军

(国电泰州发电有限公司,江苏 泰州 225300)

0 引言

随着电网峰谷差的加大和小型机组的退役,大型再热机组频繁参与调峰,而且机组利用小时数、负荷率逐年下降,为了提高机组在部分负荷时的经济性,电厂一般采用滑压方式运行,合适的滑压曲线可以将汽轮机主汽调节阀的节流损失降低至最小。通常汽轮机厂家会给出滑压运行曲线,但是该曲线只与负荷有关,并未考虑机组的实际运行状况,如回热系统设备运行状况、冬夏季循环水温度的变化、厂用蒸汽等因素,因而往往按照汽轮机厂家提供的滑压曲线运行并不最为经济。滑压优化运行曲线需要根据电厂的实际运行情况和设计条件存在的差异进行进一步的优化。泰州公司二期工程2×1000MW超超临界汽轮机型号为N1000-31/600/610/61、二次中间再热、五缸四排汽、单背压、反动凝汽式汽轮机。设置3台50%容量水环式真空泵、2台50%容量汽动给水泵、2台100%容量凝泵、2台100%容量闭式水泵。循环水系统采用单元制设计,设置3台循环水泵。给水系统不设电动给水泵,前置泵采用小汽机同轴驱动。采用高、中、低压三级串联旁路系统。四级高压加热器、一级除氧器和五级低压加热器组成十级回热系统。

1 滑压优化原理与方法

1.1 滑压优化原理

在运行参数和热力系统运行状态不变的情况下,机组负荷与主蒸汽流量成正比,而主蒸汽流量与主蒸汽压力和超高压调门开度成正比,因此机组负荷与主蒸汽压力、超高压调门开度的关系可表达为式(1)[1]。

Ng∝P0×Cv

(1)

式中:Ng为机组负荷;P0为主蒸汽压力;Cv为超高压调门开度。

由式(1)可知,对于同一机组负荷Ng,主蒸汽压力P0越大,超高压调门Cv越小。在某一固定机组负荷条件下,采用较小的超高压调门开度Cv将对机组运行经济性带来2个方面的影响:一方面,随着主蒸汽压力P0提高,机组循环热效率上升,有利于提高经济性;另一方面,超高压调门节流损失增大,引起超高压缸效率下降。并因给水压力的同步上升,给水泵组功耗上升、小汽轮机耗汽量增加,导致汽轮机做功减少[2]。因此,滑压优化的实质是寻找各负荷工况下主蒸汽压力与调门开度的最佳匹配关系,确定最佳滑压阀位和相应的滑压曲线。

1.2 滑压优化方法

机组运行参数和系统状态的变化会影响二次再热机组汽轮机滑压运行方式。一般而言,机组滑压优化控制曲线确定之后,就反映了一种固定不变的主汽压力与机组负荷对应关系。但实际运行时,汽轮机运行参数、热力系统运行状态的变化,会使汽轮机高压调门开度偏离理论控制值,改变机组的滑压运行方式。为此,切合实际的滑压运行方式应考虑上述因素的影响,保证滑压优化运行的节能效果。在众多的机组运行参数影响因素中,由于冬季、夏季自然环境条件的改变会引起凝汽器压力的大幅度变化,对机组出力变化的影响最大。因此,提出多背压条件下的二次再热机组滑压运行优化曲线,以保证环境温度变化时汽轮机仍然处于最佳滑压运行状态。同样地,在热力系统运行状态变化影响因素中,机组对外供热对滑压运行方式产生影响,因此,我们在机组滑压优化方式中需要考虑供热影响因素,以消除机组对外供热等热力系统状态变化因素对汽轮机滑压运行性能的影响[3]。为保证二次再热机组滑压运行优化的准确性,本文将试验比较法与耗差分析法结合起来,理论与试验相结合,互相验证、互相完善,形成基于试验比较的耗差分析法,建立机组滑压运行优化的新模式。

2 1000MW二次再热汽轮机滑压优化试验

2.1 试验概况

泰州公司汽轮机滑压优化试验按照ASME标准要求进行,在500~1000MW范围内设置了4个负荷点,每一负荷点进行背压3.5kPa、4.5kPa、6.5kPa、7.5kPa、8.5kPa等5种不同工况下的试验,试验期间机组解除AGC及一次调频控制,保持全部回热系统正常运行,各工况之间对外供热量基本不变,试验结果计算时对发电热耗率和机组负荷进行主蒸汽温度、再热蒸汽温度、再热器减温水量和发电机功率因数等4项可控参数修正。

2.2 基于经济模式的滑压优化

根据汽轮机滑压优化试验结果,得出不同滑压方式下机组发电热耗率与负荷关系曲线,如图1所示,根据汽轮机滑压优化试验结果,并结合二次再热机组一次调频性能、标煤单价等因素综合计算得出,保持超高压调阀开度为31%滑压运行,能够获得最大的经济效益,推导出经济模式下的汽轮机多背压滑压运行优化方案,如图2所示。

考虑到汽轮机长期运行允许的上限值,优化后经济模式和节能模式下的滑压运行曲线在271~1000MW负荷范围内的运行限值均按照原滑压曲线的限值进行设定[4]。

图1 超高压调阀不同开度下热耗率与负荷关系

图2 汽轮机多背压滑压运行优化方案-经济模式

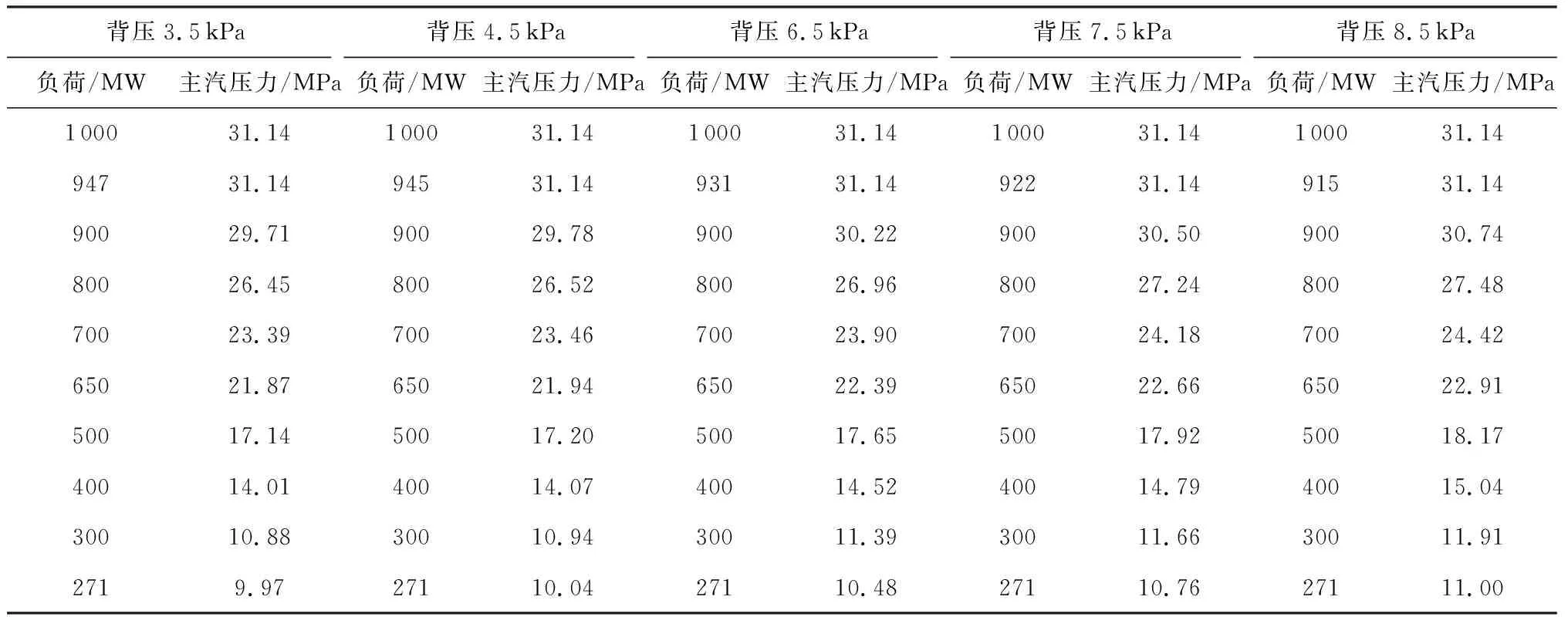

该机组在经济模式下运行时,背压为3.5kPa~8.5kPa多种背压条件下的汽轮机滑压运行优化函数如表1所示。

表1 汽轮机多背压滑压运行优化函数-经济模式

2.3 基于节能模式的滑压优化

由图1可知,机组在主汽调阀全开状态下滑压运行的发电热耗率最低,因此,将主汽调阀全开状态下的滑压运行方式作为汽轮机滑压运行优化方案的节能模式,推导出节能模式下汽轮机多背压滑压运行优化方案,如图3所示。

图3 汽轮机多背压滑压运行优化方案-节能模式

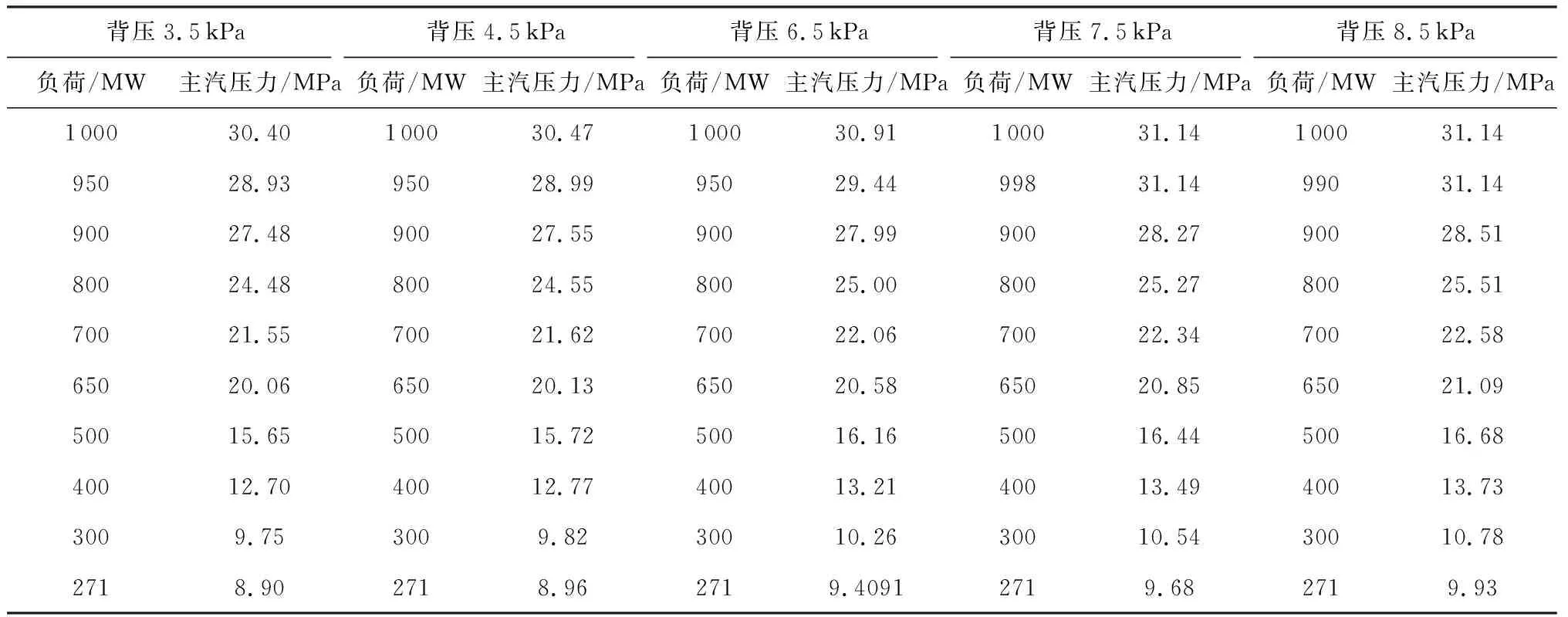

该机组在节能模式下运行时,背压为3.5kPa~8.5kPa多种背压条件下的汽轮机滑压运行优化函数如表2所示。

3 汽轮机滑压曲线变化对经济性影响

机组相同负荷运行时,主汽压力提高,机组循环效率提升,但进汽调阀节流损失增加,影响超高压缸效率,同时给水泵功耗发生变化导致给水泵汽轮机进汽量改变,影响机组经济性[5-8]。滑压运行方式变化主要是通过这些方面直接影响机组的经济性能,评估其对经济性的影响也是从这几个方面进行综合考虑。

3.1 主汽压力变化对机组经济性影响

主汽压力的变化对机组经济性影响可以通过参数修正曲线得出,汽轮机主汽压力修正曲线如图4所示。汽轮机主汽压力提高1MPa,不考虑其他影响因素,机组热耗率降低约0.166%。

3.2 超高压缸效率变化对机组经济性影响

超高压缸效率变化对机组经济性的影响直接体现在对汽轮机热耗率的影响上。一般采用小偏差法确定缸效与热耗率的关系。小偏差法原理是当热力过程的某些参数与原始参数偏差不大时,用已知的微分关系式,理论求得这些偏差量之间的关系。通过小偏差法计算,汽轮机超高压缸效率变化1个百分点,影响机组热耗率约8.09kJ/kWh。

3.3 给水泵功耗变化对机组经济性影响

主汽压力提升会影响给水泵出力,给水泵汽轮机进汽量发生变化,直接影响汽轮机热耗率。通过热力计算分析,给水泵汽轮机进汽量变化1t/h,影响汽轮机热耗率约1.9kJ/kWh[9-15]。

4 汽轮机滑压运行优化经济性分析

4.1 汽轮机日常滑压运行方式

汽轮机滑压优化前即“日常滑压”运行方式下,汽轮机超高压主汽调阀开度基本维持在38%,汽轮机日常滑压运行曲线如图5所示。

表2 汽轮机多背压滑压运行优化函数-节能模式

4.2 经济模式汽轮机滑压运行优化效果

以机组利用小时数5000h,标煤价格650元/t,上网电价0.401元/kWh,机组背压6.5kPa,日常滑压运行方式(主汽调阀开度保持38%)为比较基准,评价节能模式汽轮机滑压运行优化的效果。汽轮机滑压曲线按经济模式进行运行优化后,发电热耗率平均下降13kJ/kWh,如表3所示,由此可折算得到机组供电煤耗平均降低约0.5g/kWh,年节约标煤量2500t,节约燃煤成本162.5万元,预计全年无一次调频性能考核费用,与“日常滑压”相比,经济效益将提高38.1万元,如表4所示。

表3 经济模式-汽轮机滑压运行优化前后热耗率变化

表4 经济模式-汽轮机滑压运行优化前后经济性比较

图4 主汽压力变化对机组热耗率影响曲线

图5 汽轮机日常滑压运行曲线

4.3 节能模式汽轮机滑压运行优化效果

以机组利用小时数5000h,标煤价格650元/t,上网电价0.401元/kWh,机组背压6.5kPa,日常滑压运行方式(主汽调阀开度保持38%)为比较基准,评价节能模式汽轮机滑压运行优化的效果。汽轮机滑压曲线按节能模式进行运行优化后,发电热耗率平均下降17.19kJ/kWh,如表5所示,由此可折算得到机组供电煤耗平均降低约0.661g/kWh,年节约标煤量3305t,节约燃煤成本214.83万元,预计全年一次调频性能考核费用400万元,与“日常滑压”相比,节能模式下滑压运行优化后机组最终经济效益将提高15.43万元,如表6所示[16-22]。

表5 节能模式-汽轮机滑压运行优化前后热耗率变化

表6 节能模式-汽轮机滑压运行优化前后经济性比较

5 结论及建议

本文通过阐述汽轮机滑压优化理论,介绍滑压运行优化方法,结合二次再热机组实际运行中遇到的问题,考虑机组背压等运行参数变化及二次再热机组一次调频性能,得出机组供热工况下不同背压对应最佳主汽压力,分别建立节能模式和经济模式下的汽轮机滑压运行优化模型,制定泰州公司汽轮机滑压运行优化指导方案。

由于1000MW超超临界二次再热机组锅炉的蓄热能力相对降低,二次再热汽轮机全周进汽且不带补汽阀,一次调频手段有限等因素导致机组一次调频能力不足,建议尽快研究运用汽轮机高压加热器抽汽调整、凝结水调频等手段来增强机组的一次调频能力,实现二次再热机组正常运行中既兼顾经济性又能满足电网一次调频要求的目的。