QFN器件焊接质量及可靠性改善方法的研究

2019-01-15郑佳华梅聪张龙唐文亮王旭刘路张俭

郑佳华,梅聪,张龙,唐文亮,王旭,刘路,张俭

(深圳长城开发科技股份有限公司,广东深圳 518035)

0 引言

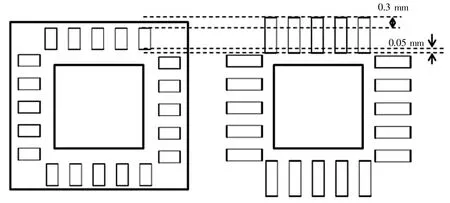

方形扁平无引脚封装 (QFN:Quad Flat Nolead Package)器件由于采用四方扁平无引脚封装结构,因而该类器件具有很低的引线电阻和自感系数;而且其底部设计了较大的裸露晶圆粘接焊盘(散热焊盘),芯片同时还具备良好的散热性能,因此这类封装特别适合大功率或电源类的控制芯片。QFN封装芯片的外形和内部绑定结构如图1所示。QFN封装最初只被应用于消费类电子产品中,随着行业对其可靠性机理的认知不断深入,现在已经逐渐地被应用到工业类和医疗类电子产品中。

图1 QFN封装芯片的外形和内部绑定结构

然而,这种无引脚的封装器件也给表面组装技术 (SMT:Surface Mount Technology)提出了一些新的要求。对于QFN等底部端子器件的焊接质量,IPC-7093[1]指出工艺的关键控制点是焊点的高度(离板高度)和散热焊盘底部焊点的气泡率。目前,对于一些封装尺寸较小的QFN器件,行业内一般根据工艺经验,通过优化炉温曲线和钢网设计等方式[2]来降低器件的散热焊盘空洞率。但针对较大尺寸的QFN,尽管也有较多的工艺改善方案,空洞率的控制仍是一个大的挑战。大尺寸QFN芯片的空洞率较高不仅会影响芯片的散热性能,而且会使得焊点高度不可控,焊点热疲劳可靠性不可控,最终导致QFN焊点可靠性失效风险。

基于以上工艺和可靠性问题,本文从改善散热焊盘的空洞率与控制焊点高度的角度出发,提出了一种采用绿油阻焊分割设计散热焊盘的新方法,以改善QFN器件的焊接质量和可靠性。

1 QFN焊点质量改善思路

针对QFN的PCB焊盘设计,行业内目前已经开展了较多的研究,主要集中在QFN焊盘的DFM、中间散热焊盘的过孔设计和引脚及散热焊盘的锡量兼容方面。

根据业内经验,本文中PCB的设计选择引脚焊盘外延0.3 mm(行业经验为0.3~0.5 mm),内延0.05 mm的设计[3],如图2所示。中间散热焊盘的散热过孔设计方面,目前主要有4种方式,即:通孔设计、底部塞孔、顶部塞孔和双面塞孔工艺。本文采用双面绿油塞孔工艺,如图3所示。其中,过孔直径为0.3 mm,过孔间距为1.0 mm(行业建议直径为0.3~0.33 mm,过孔间距为1.0~1.2 mm)。

图2 QFN封装PCB引脚焊盘设计

回流焊过程中助焊剂挥发产生气体,当助焊剂挥发不完全或者气体逃逸不彻底时将残留在焊料中而形成气泡。本文采用阻焊层对散热焊盘进行分割的方式来设计PCB焊盘,PCB散热焊盘的实际覆铜面积不变,在覆铜表面保留一定量的绿油阻焊层。采用这种设计方法具有诸多的优点,主要包括:首先,散热焊盘面积不会减小;其次,阻焊层的厚度小于焊点的高度,在回流过程中为阻焊剂挥发气体提供了逃逸的通道从而能够降低空洞率;最后,这种设计也不会增加PCB的制版成本。本文将在第三部分通过ANSYS仿真分析来讨论这种设计对QFN焊点可靠性的影响,确认这种设计的合理性。

图3 QFN PCB散热焊盘双面绿油塞孔方式

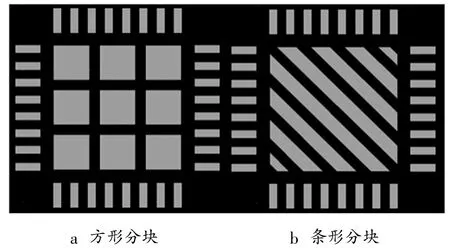

在钢网设计部分,本文采用钢网分块设计,分别考虑了方形分块、条形分块这两种方式。

图4 QFN散热焊盘钢网开口图形 (方形和条形)

2 QFN散热及焊点可靠性机理数值分析

QFN封装芯片工作时,其内部晶圆产生热量,同时使用环境也存在昼夜温差,因此实际上焊点是处于热循环状态。下面通过数值模拟方法对QFN焊点的散热和热疲劳可靠性机理进行研究分析。

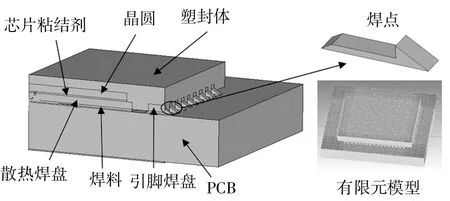

2.1 芯片散热分析

基于热仿真软件ANSYS ICEPAK方法,首先对68引脚、10 mm×10 mm尺寸的QFN封装进行了焊接后的几何建模。其主要结构包括:PCB板、焊点 (焊料)和QFN器件 (包括晶圆、塑封体和引线框架),几何结构和有限元模型如图5所示,模型的PCB按照实际设计了散热过孔。QFN模型主要的尺寸参数如表1所示[4-5]。

图5 QFN封装芯片模块几何结构及其有限元模型

表1 QFN模型主要尺寸参数

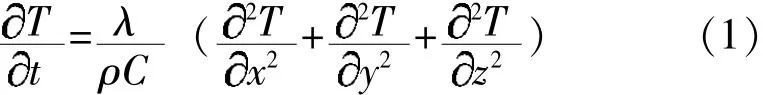

散热分析基于热传导理论模型,其热传导方程为:

式(1)中:T——温度;

ρ——密度;

λ——传导率;

C——比热容。

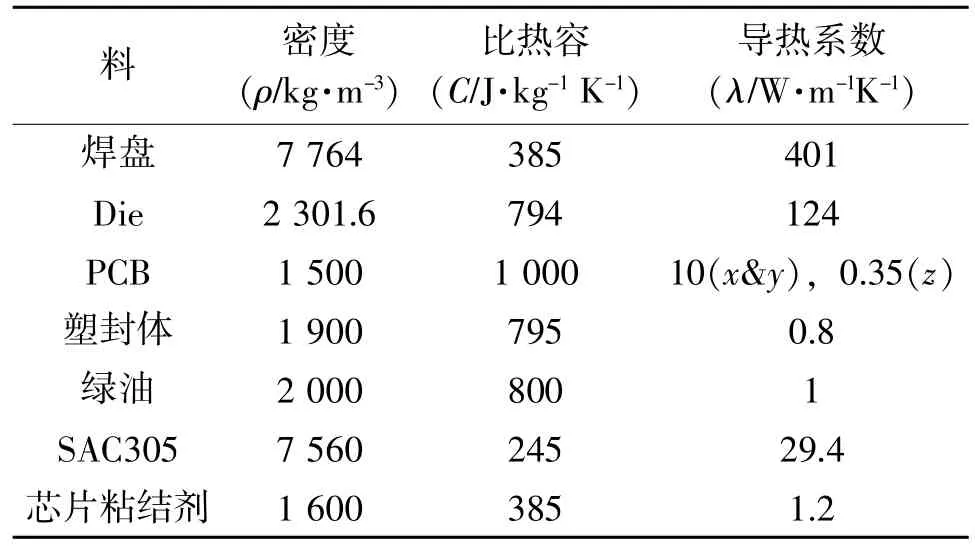

模型的主要材料的热性能参数如表2所示[4-5]。

表2 模型主要材料的热性能参数

进行散热仿真时假设初始条件与边界条件均为25℃ (环境温度),模型整体与空气之间有热对流和热辐射。

模型计算结果显示,当假定所有的焊点高度一致 (芯片没有偏位或者高低不平)且焊点无气泡时,当芯片耗散功率增加时,QFN器件的温度上升 (焊点的温度基本上等同于器件温度),PCB散热焊盘的过孔为晶圆提供散热通道,当晶圆的温度较高时,其热量可通过过孔较好地传导到散热结构上 (如覆铜、热沉等)。同时仿真数据表明,散热焊盘采用绿油阻焊分割基本上不影响QFN的散热效果,如图6所示,其晶圆温度曲线与过孔中填充锡焊料的结构重合。

图6 QFN散热焊盘PCB采用不同的设计时晶圆温度随功率的变化情况

2.2 焊点可靠性机理数值分析

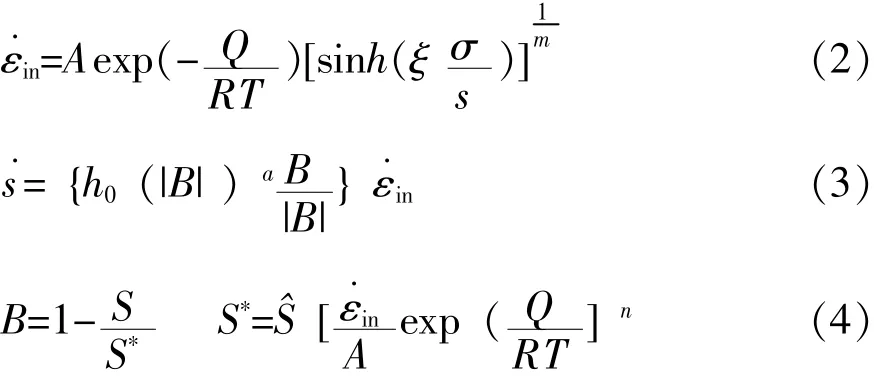

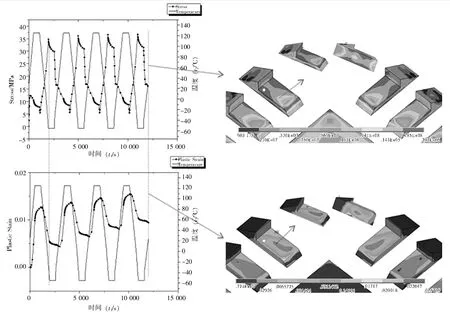

为了考察QFN焊点的热疲劳寿命,本文采用了1/4 3D建模对QFN进行热循环模拟计算分析。除了焊点之外,所有的材料参数采用线弹性材料参数,选用Solid45单元类型;焊点采用Anand模型[6],并且采用粘塑性单元VISCO107。

模型的边界条件为:模型拐角点x、y、z 3个方向固定,从两个对称面施加对称约束。施加的温度循环条件参考固体半导体工业可靠性标准JEDEC JESD22-A104-B,其温度变化范围是-55~125℃ (由QFN实际工作环境决定),高低温保温时间均为10 min,升降温时间均为15 min[7]。

QFN芯片模型中的焊点经历4个循环后焊点的等效应力和塑性等效应变云图如图7所示。从应力应变的规律及云图可知,应力应变的最大值趋近于对角焊点的两个焊接界面。因此,当焊点由于热疲劳而开裂时,理论上对角焊点应该是起裂位置。

图7 4个循环后焊点的等效应力和塑性等效应变云图

针对焊点对应力应变引起的能量累积,可以用塑性应变能密度来表征。分析发现,随着温度循环数的增加,焊点的塑性应变能密度不断地累积增加;当焊点高度增加时,塑性应变能密度明显地下降;同时对比尺寸为4 mm×4 mm、7 mm×7 mm和10 mm×10 mm的封装发现,QFN封装的尺寸越大,封装的变形量越大,焊塑性应变能密度越大,如图8所示。

图8 焊点的塑性应变能密度随着焊点高度增加的变化曲线

采用Darveaux模型来计算焊点的寿命 (即可承受的温度循环数)[8-10]。焊点的特征寿命为初始裂纹产生的循环数与裂纹扩展到有效的焊接长度导致贯穿裂纹对应的循环数之和。预期寿命计算公式如下:

式 (5)-(7)中:

k1,k2,k3,k4——裂纹生长常数;

ΔWavg——体积平均的粘塑性应变能密度;

a——断裂特征长度。

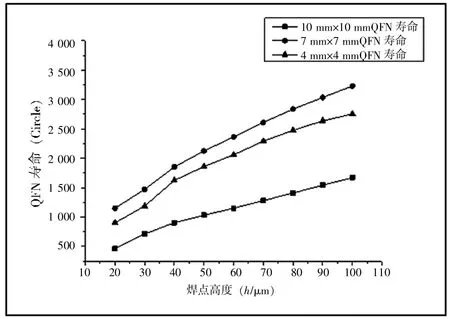

分别建立芯片尺寸为10 mm×10 mm、7 mm×7 mm和4 mm×4 mm的QFN的模型,仿真计算了当焊点高度从20 μm递增至100 μm时焊点的预期寿命,结果如图9所示。从结果数据中可以得出,提高焊点高度可以有效地提高QFN焊点的热疲劳寿命。

图9 不同尺寸QFN模型的焊点寿命随着焊点高度增加的变化曲线

从QFN散热仿真与可靠性机理的数值模拟分析结果发现,在PCB散热采用绿油塞孔的同时使用阻焊分割的方式不会降低焊点的热疲劳可靠性,因此这是提升QFN焊接质量及可靠性的可行方案。下面将针对这一方案进行实验验证。

3 QFN焊接实验验证

行业标准建议QFN焊点的高度应控制在50~70 μm之间。从图8中的数值分析结果可知,当焊点高度从20 μm逐渐地增大时,焊点的塑性应变能密度单调递减,即焊点的寿命单调递增。

针对空洞率的控制,目前行业内没有统一明确的量化标准,但可以确定的是,气泡量越低越有利于芯片的散热和焊点高度的控制。

以下将通过实验,验证散热焊盘阻焊分割设计在焊点高度和散热焊盘空洞率控制上的效果。

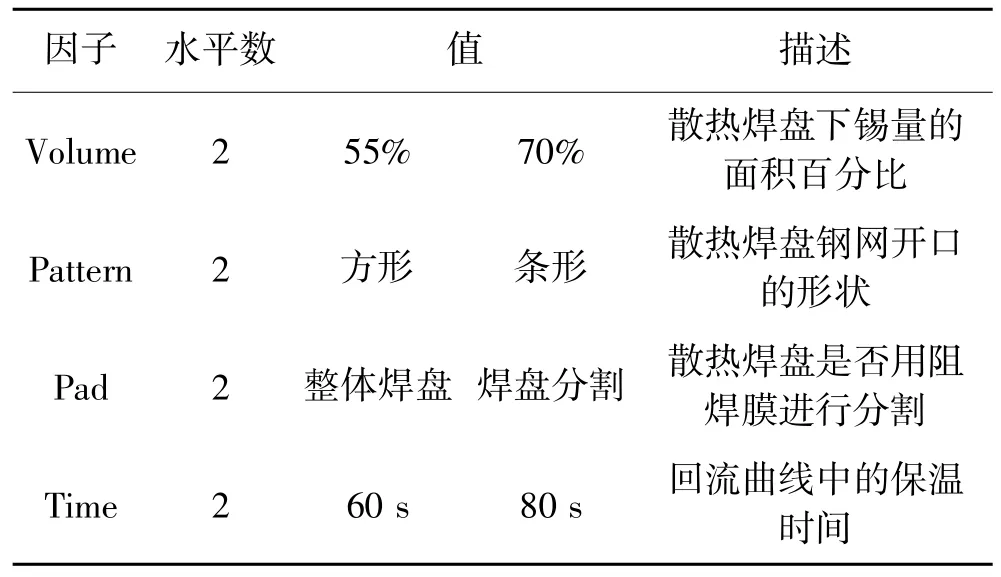

3.1 工艺改善DOE

在焊接工艺中,影响焊点高度和散热焊盘空洞率的工艺因子主要有:散热焊盘的下锡量 (A Volume)、钢网开口的形状 (B Pattern)、QFN PCB散热焊盘的设计 (C Pad)和回流焊的保温时间(D Time)。这4个工艺因子的水平数和值如表3所示。

表3 关键工艺因子及水平

将4个工艺因子根据水平值组合进行了16组SMT工艺实验,各个因子或组合对散热焊盘空洞率的影响如图11所示。DOE结果表明:散热焊盘阻焊分割设计对降低空洞率的效果最为明显;钢网开口的形状和回流焊保温时间对降低空间率的效果也相对显著;散热焊盘下锡量对降低空间率的影响相对偏弱,后续可通过调节下锡量进行焊点高度的调节。

图11 DOE分析不同因子或组合对焊点气泡量的影响结果

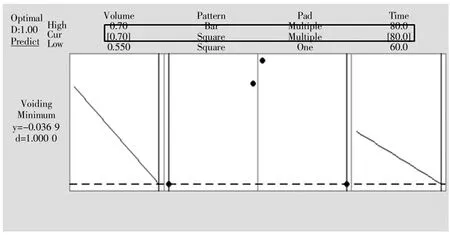

应用响应优化器对工艺因子及回流后的气泡率进行分析,结果如图12所示。从图12中可以看出,当钢网开口采用方形设计,散热焊盘采用阻焊膜分割,回流保温时间增加到80 s时,10 mm×10 mm的QFN散热焊盘的空洞率将得到最优的效果。

图12 响应优化器分析最优的工艺及设计条件

3.2 工艺改善结果

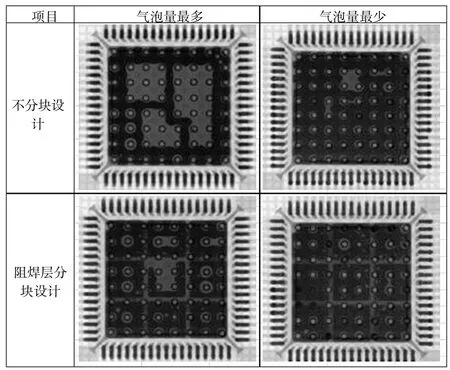

采用以上的最优工艺及设计条件进行批量SMT实验验证,实验数据表明:采用传统的散热焊盘时,空洞量不可控,空洞率为6%~40%;采用绿油阻焊分割设计后,散热焊盘空洞率降低0~8%,改善效果较为明显,如图13所示。

图13 10 mm×10 mm QFN散热焊盘空洞X-ray图像

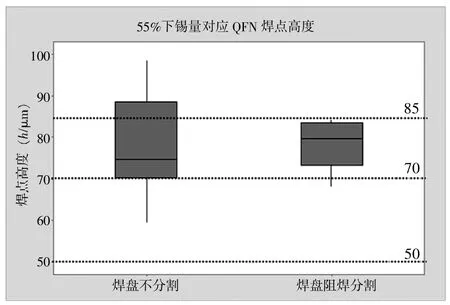

下锡量为55%时这两种散热焊盘结构相对应的焊点高度如图14所示。当采用分割设计时,焊点高度集中在70~85 μm,而采用焊盘不分割设计时,焊点高度为60~100 μm,相对分散。因此,采用焊盘绿油分割方式可以较好地控制焊点高度。可通过调节散热焊盘的下锡量将焊点高度降低到50~70 μm之间,焊点高度降低,可使焊点高度的分布更加集中可控。

图14 55%下锡量对应的QFN的焊点高度

4 可靠性分析与预计

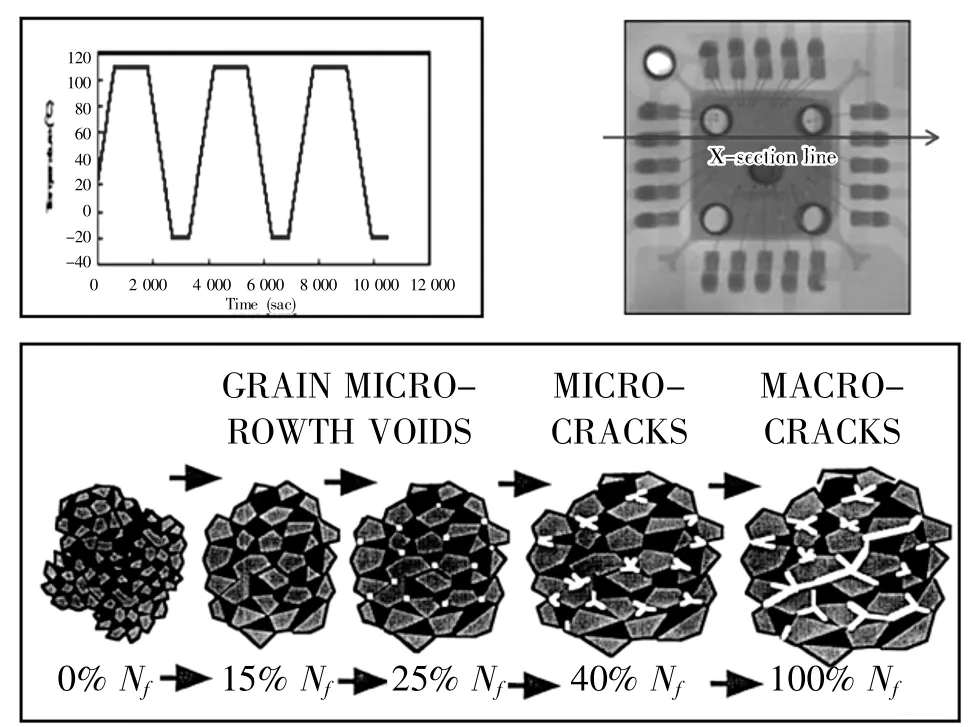

结合ANSYS仿真结果可以知道,QFN器件焊点的热疲劳失效机理是:当芯片持续工作时,较大的耗散功率使得QFN器件发热,昼夜交替等环境变化使得器件的工作条件出现温差;此时,QFN焊点类似于暴露在温循环境中,因此焊点的焊料内部存在由于蠕变和应变等内应力不断产生和释放的过程,而导致焊料出现晶粒粗化的现象,随着粗化程度加大,晶粒之间逐渐地形成裂纹并不断地生长或扩展,直至贯穿整个有效的焊接界面,从而出现焊点开路失效,如图15所示。

图15 QFN焊点热疲劳失效机理

在电子装联可靠性分析中,一般使用加速应力实验来预计焊点的寿命,QFN焊点的热疲劳失效机理对应的应力是温度循环应力。产品中的电源芯片采用4 mm×4 mm的QFN封装结构,产品在用户端正常工作时,实际的温循环境最低温度T可达到-40℃,最高温度T可达到100℃,因此数值仿真中采用TC4温循加速条件,T(最低)为-55℃,T(最高)为125℃,温升及温降时间为15 min,高低温驻留时间为10 min[7]。在QFN散热焊盘散热过孔不采取绿油塞孔工艺的情况下,功能引脚的焊点高度约为30 μm,焊点可承受的循环数N(Test) 为1 187。

对于SMD焊点的热疲劳寿命分析,可采用Engelmaier-Wild焊点失效模型来估算加速因子AF[7,11],此温循加速条件对应的加速因子AF=0.6。因此,Nf(Product) =N(Test)×AF=712个循环。产品实际使用过程中每个温循周期为24 h(1 d),因此,预估此QFN焊点的热疲劳寿命约为1.95年,这与实际产品中的QFN焊点寿命表现基本吻合,产品上市时间为2014年下半年,2016年11月份QFN焊点发生开裂失效,寿命约为2年左右。失效焊点的焊料内部可见明显的晶粒粗化及贯穿性裂纹,失效焊点分布在封装对角,并且裂纹位置贴近焊接界面,如图16所示。

基于以上仿真模型可知,当QFN焊点的高度增加到60 μm时,焊点的寿命可以增长到3.4年左右。

针对10 mm×10 mm的QFN器件,通过以上的设计及工艺优化,批量装联时焊点的高度可控制在60 μm左右,其对应的循环数为1 150,是优化前的1.6倍 (优化前焊点的高度为30 μm,对应的循环数为718)。

图16 QFN焊点热疲劳失效后的金相结构

5 结束语

QFN器件焊点的热疲劳失效机理是:当芯片工作时,较大的耗散功率使得QFN器件发热,加上昼夜温差,QFN焊点暴露在温循环境中,焊点焊料内部存在蠕变和应力释放,焊料在连续的应力条件下出现晶粒粗化,焊料内部出现微裂纹,随着粗化程度的加大,裂纹生长或扩展,直至贯穿整个有效的焊接面,焊点发生开路失效[12-13]。

针对10 mm×10 mm及以下尺寸的QFN器件,通过对PCB散热焊盘进行绿油分割设计,为回流焊过程中的阻焊剂挥发预留气体逃逸通道,可有效地降低散热焊盘的空洞率 (空洞率从优化前的6%~40%,改善到优化后的0~8%),同时使得焊点高度达到可控 (焊点高度从优化前的60~100 μm,改善到优化后的70~85 μm),从而保证了QFN有较好的散热通道,进而使得QFN焊点的热疲劳可靠性可控。

采用Engelmaier-Wild模型对焊点的可靠性进行预计和分析,基于ANSYS仿真数据可知,当10 mm×10 mm QFN的焊点高度从30 μm提高到60 μm时,其可靠性可提升为原来的1.6倍。

因此,通过QFN散热焊盘的绿油阻焊分割设计,可以在不增加产品成本的前提下,有效地控制和提升QFN焊点的质量,从而提升QFN的焊接可靠性。