某SUV前悬架支座面板强度分析与结构优化研究

2019-01-15薛东岩

赵 峻,薛东岩

(通化市农业机械化技术推广中心,吉林 通化 134000)

1 四种极限工况强度试验

针对一些具体问题,对某SUV汽车车白车身做扭转工况、转向制动工况、对角离地工况和单侧车轮过凸包工况等四种极限工况下的强度分析测试。测试结果表明,四种工况下的最高应力都出现在前悬架安装支座面板处,且四种工况下的最大应力值都超过该处材料的屈服极限,这主要是因为这个部位易发生扭转,并且安装支架受力非常大,此外面板厚度较薄,在以后结构设计过程中可以增加材料的厚度来减小应力或者改换屈服极限较大的材料,也可以尝试优化支座面板的形状或结构。

2 前悬架减震器安装处支座面板的优化方案

由前面整车强度分析可以得出,前悬架减震器支座面板在四种极限工况下的应力很大。减震器支座面板这类承载部件,需要着重分析他的受力情况,对它做强度分析校核,为加强其强度可以选择更换支座面板的材料、调整零件厚度、或者修改其结构形状等方式,使零部件能满足各种极限工况的强度要求[1],本文中采用有限元的优化方法优化支座面板的结构形状。在不影响分析结果的条件下,可以单独对前悬架减震器支座面板建立有限元模型,这样可以节省很多的优化求解时间。对欲施加加强筋的区域网格细化,这样可以减小求解时的误差。进行形貌优化需要经过如下四个步骤。

1)定义形貌优化区域。在形貌优化中,因为网格节点变形引起了起筋和未起筋区域的的变化,就导致这两个区域间网格形状的较大变化,从而就容易引起网格的畸变情况,所以为了不发生由质量太差的网格所引起的计算不能收敛的的情况,就要预防这个区域中节点的自动变化。我们也可以使用网格细化的方法去对所需要的的区域添加加强筋,进行区域性的网格细化。

2)定义加强筋的参数。起肋的最大角度为65°,最小宽度设为4.0 mm,加强筋的最大高度为3.5 mm,并且设定节点上下限位移。

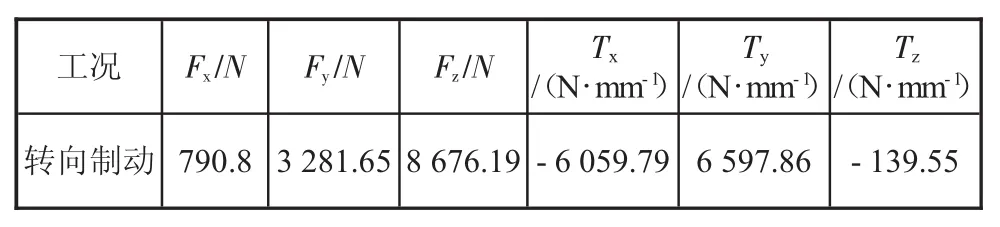

3)定义形貌优化响应和计算工况。定义前悬架减震器支座面板的应力为响应,最小值为目标函数[2]。由前面分析可知转向制动况下前悬架减震器支座面板应力最大,所以设置转向制动工况为计算工况,减震器支座左安装点单侧车轮凸包工况载荷如表1所示,载荷方向遵循整车坐标系,其中 Fx、Fy、Fz、分别表示沿 x、y、z方向的力,Tx、Ty、Tz分别表示绕 x、y、z方向的力矩。

表1 该车前悬架减震器支座左安装点单侧车轮过凸包工况载荷

4)计算。由计算机自动分析计算形貌优化,Optistruct依据给定的目标函数和约束条件,经过多次迭代,一直到计算求解出符合目标函数和约束条件的最优解为止[1]。

3 对优化后的前悬架减震器支座面板做强度仿真分析验证

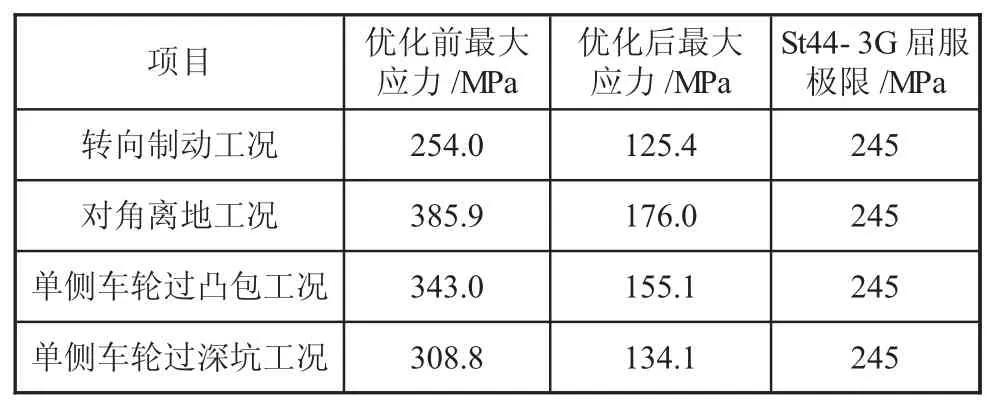

对优化后的减震器支座面板的CAD模型做强度分析,优化前后减震器支座面板最大应力对比如表2所示。

表2 前悬架减震器支座面板优化前后最大应力对比表

通过分析支座面板优化前后的应力结果得出:四种工况下,优化后的前悬架减震器支座面板的应力值明显减少,并且在四种恶劣的极限工况下都满足强度要求。

该方案已经提交到某汽车制造有限公司设计部门,并且通过设计部门审核。改进后的前悬架减震器面板现已投入生产,在完成本论文后,还将继续关注后续的工作。

4 结论

从结构优化设计的内容、结构优化的数学模型和OptiStruct的迭代算法三个角度描述了结构优化的方法;采用形貌优化设计的方法对前悬架减震器支座面板进行了优化,提出了优化后的前悬架减震器支座面板的三维CAD模型的方案;对提出的优化方案利用FE方法做强度仿真分析,经过分析发现,优化后的前悬架减震器支座面板在四种极限工况下的应力值远远小于该部件材料的屈服极限,满足汽车在实际使用中的要求。