三缸柴油机曲轴动平衡仿真分析研究

2019-01-15许广举

许广举, 高 鉴, 赵 洋

(常熟理工学院 汽车工程学院,江苏 常熟 215500)

0 引 言

汽车轻量化是实现节能减排的重要措施之一[1-2],三缸柴油机制造成本低,质量轻、比较省油,因此小排量、3个气缸的增压引擎已成为重点研究和对象[3-4]。三缸柴油机相对于其他多缸机,其平衡性更复杂。柴油机平衡性不仅关乎驾驶员与乘客的舒适性,且影响发动机的经济性[5-6]。因此,对于三缸机,统筹考虑其结构复杂性和平衡性具有重要意义[7]。

曲轴在工作中不仅承受气缸内气体作用力、往复运动质量惯性力及旋转质量惯性力引起的周期性变化的载荷,还要对外输出转矩,并伴有扭转振动,由于上述力和力矩的存在,破坏了发动机的平衡[8]。曲轴的静平衡性主要是对静态系统的外部平衡性能的分析,通过在曲柄上再增加一些不平衡质量来转移一级往复惯性力矩[9-11],从而改善平衡。发动机动平衡主要从曲轴在工作时,各主轴颈承的动态载荷来判断整机的平衡情况,并通过快速傅立叶变换得到载荷的频谱曲线,通过人们对各种频率下振幅的直观反应来判断整机的平衡性能。

1 曲轴模型

1.1 三维实体模型建立

针对某三缸柴油机,在Pro/E中进行装配,装配时应保证一个缸位于压缩上止点位置,发火顺序为1-3-2,发火间隔角为240°,并且在曲轴上装配飞轮和皮带轮。为改善一级往复惯性力矩带来的整机振动,常常在曲柄上增加一些不平衡质量来转移一级往复惯性力矩。由于三缸机曲轴的曲拐按120°均匀分布,不论平衡块的大小如何,曲轴都能达到静平衡。故在柴油机曲轴动平衡静平衡分析中,以皮带轮为考核对象,设置平衡块包角分别为100°、120°及80°,得出一级往复惯性力矩转移率分别为44.8%、53.6%、33.92%。在曲轴动平衡分析中,将其设置为方案一、方案二及方案三。

1.2 刚性体模型的建立

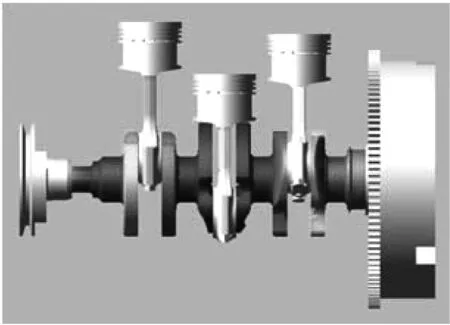

刚体是一种在外力作用下不会发生变形的物理模型。刚体系统的运动学分析,是以系统中各个构件的运动副为出发点,通过运动副相对应的约束方程,对其位置、速度和加速度进行分析。曲轴连杆的刚性体系统模型如图1,其几何模型与Pro/E的装配模型一样,模型中各零件之间含有连接副,其中活塞承受着压力和阻力扭矩。

图1 曲柄连杆的刚性体动力学模型Fig. 1 Dynamic model of rigid body of crank connecting rod

1.3 刚形体模型的加载

曲轴连杆的三维模型由Pro/E中的装配模型导入而成,根据实际的运动情况,在曲轴和连杆、连杆和活塞销以及活塞销和活塞的连接处添加旋转副,由于模型中不包括机体和气缸套等零件,可认为曲轴的主轴颈绕大地支架(ADAMS)系统中的GROUND转动,所以在曲轴和大地支架之间设置一个曲轴主轴颈的旋转副。

该三缸发动机转速为2 800 r/min,在曲轴的旋转副上施加一个匀速驱动,所以在施加的运动副的角速度为16 800 °/sec时,曲轴各个主轴颈上铰接副的作用力,主要由曲轴的旋转惯性产生。而在发动机最大输出功率工况时,连杆受到的最大拉伸和压缩载荷分别在进气冲程止点和膨胀冲程止点上。载荷力在运动过程中随时间而变化,时间与力的变化函数图也称示功图,可由试验和近似值计算得出。在ADAMS仿真系统中,用SPLINE函数模拟活塞上加载力随时间变化的趋势,图2是各缸压力的曲线变化,最大载荷都是45 000 N,方向是沿着Y轴负方向;重力方向与Y轴的负方向重合。通过在曲轴的连接副上加匀速驱动,使整个仿真过程更贴近于实际运动情况。当曲轴和连杆稳定运行时,取其中的任意一个稳定周期对系统进行仿真分析,根据发动机的标定转速,两个周期的时间为0.085 714 2 s,步长为144步,进行动力学分析。

图2 各缸活塞上的力随时间变化的函数Fig. 2 Function of the force on each cylinder piston changing with time

1.4 柔性体模型的建立

曲轴的柔性化采用PATRAN、NASTRAN软件来进行处理。用HYPERMESH手工调整好网格以后调用NASTRAN模板;在PATRAN中实现动态计算的前处理,使用PATRAN中的NASTRAN模板进行MPC的建立、超单元的建立、材料属性的设定、模态分析设定和MNF(模态中性文件)文件的输出设定等。使用NASTRAN求解器对以上设置进行求解,并得到柔性体系统所需的MNF文件,最后在ADAMS中建立柔性体系统模型,如图3。

图3 曲柄连杆的柔性体动力学模型Fig. 3 Dynamic model of flexible body of crank connecting rod

2 柔性体模型分析

曲轴连杆机构在工作时的运动状况,在ADAMS的后处理程序PostProcessor中进行结果观测和调用结果。对于每一个零件的工作参数都可以以时间函数曲线来直观的表示,并可以对不同的曲线进行数学处理。为能更好的判定往复惯性力矩转移率的大小对整机平衡性能的影响,应分为两种情况加以分析,即施加爆发压力和不施加爆发压力的情况。当施加爆发压力时,主轴颈上4个铰接副所受的力只是比不施加爆发压力时大一些,总的运动趋势是一样,故笔者仅分析不施加爆发压力时的情况。

2.1 X方向

X方向为纵向,即动力传递的方向。为综合评价,将4个主轴颈的相同方向的支座反力进行线形叠加,要求各支座反力的变化趋势相似;然后进行快速傅里叶变换,运动开始时,由于惯性和柔性体的变形,会使曲轴上受到的力产生微小的跳动,此数据会影响分析发动机的动态平衡,所以在进行动态平衡动态分析时不予考虑。

图4 四个主轴颈铰接副X方向的合力Fig. 4 Joint force of thefour main journal hinge pairs in X direction

将产生跳动较大的对应时间为0~0.002 4 s的载荷曲线过滤掉,得到经过过滤后的曲线图4和图5。图4和图5分别是3个方案各个主轴颈的旋转铰接副在X方向载荷的绝对值之和的曲线、X方向载荷的代数和经过FFT变换后频谱曲线及积分曲线,图5中实线是频谱曲线,虚线为积分曲线。

图5 四个主轴颈铰接副X方向的频谱曲线及积分曲线Fig. 5 Spectrum curves and integral curves of four main journalhinge pairs in X direction

从图4中可以看出,在X方向3个方案的振动幅度相差很小,且很有规律,相对于Y、Z方向的,数值偏小,所以对平衡影响不大。在频谱曲线中位于144 Hz左右,3个方案均有一个峰值,但峰值的大小相差不大,但从积分曲线中可知方案2消耗的能量是最小的,小于3 000 N-Hz,其次是方案三,为3 500 N-Hz。

2.2 Y方向

Y方向为垂直方向,从图6和图7以及表1在时域信号中方案二各个旋转铰接副Y方向的合力与方案一旋转铰接副所受的合力相比最大值、平均值及均方根分别降低了19.7%、31.5%、29.8%左右,而方案三比方案二分别降低了15.9%、17.5%、15.7%左右,所以方案三最好。

在频域信号中,3个方案均在同一个频率下力达到最大值,从最大值可以明显看出方案三最小,而方案二比方案一的最大值大了近10%,均方根也增大了近3%。从积分值曲线可以明显的看出方案一、方案二、方案三所消耗的能量最大值分别为2 460、2 329、1 486 N-Hz。由此可以看出在垂直方向上,方案三的平衡性最好。

图6 四个主轴颈铰接副Y方向的合力Fig. 6 Joint force of four main journal hinge pairs in Y direction

图7 四个主轴颈铰接副Y方向的频谱曲线和积分曲线Fig. 7 Spectrum curves and integral curves of four main journal hinge pairs in Y direction

Y方向合力方案一方案二方案三频谱曲线方案一方案二方案三积分曲线方案一方案二方案三最大值15 831.612 714.010 695.944.849.135.52 460.72 329.31 486.9平均值7 612.65 212.74 301.32.92.81.811 799.51 761.21 274.1均方根8 300.25 829.04 914.97.27.45.81 889.21 838.61 325.9

2.3 Z方向

Z方向为横向,从图8和图9以及表2可以看出,此发动机的横向振动比较强。从合力曲线可知,以最大值考察时,方案三最小,方案一在Z方向的合力最大值为10 227 N,比方案二大8.9%,比方案三大22.2%。以均方根考察,方案三最小,方案一比方案二大0.9%,比方案三大21.2%。从频谱曲线来看,3个方案的二阶频率振动情况相差很小。但从积分曲线可以看出,方案三消耗的能量最少。

图8 四个主轴颈铰接副Z方向的合力Fig. 8 Joint force of four main journal hinge pairs in Z direction

图9 四个主轴颈铰接副Z方向的频谱曲线和积分曲线Fig. 9 Spectrum curves and integral curves of four main journal hinge pairs in Z direction

2.4 各个主轴颈的合力

图10是3个方案曲轴主轴颈上各个旋转铰接副的合力,铰接副从皮带轮一端开始。通过曲线的数值可以得出曲轴各个主轴颈上合力的最大值、平均值及均方根如表3。从表3中可以看出,第三主轴颈上的合力值最大,这是因为第二缸处于工作状态。最大值MAX表示主轴颈承受的最大合力值,平均值AVG是指作用在某一主轴颈上合力曲线上各点的平均值,计算方法如公式(1);均方根RMS的计算方法如公式(2)。公式(1)、公式(2)中n取4。

表2 Z方向载荷Table 2 Load in Z direction

(1)

(2)

式中:yi为主轴颈承受的最大合力值。

图10 曲轴主轴颈上各个旋转铰接副的合力Fig. 10 Resultant forces of revolute joint on crankshaft main journal

在所有数据中若数值差别越大则RMS值越大,表示振动越剧烈,反之则小;最大值MAX越大,表示瞬态振动幅值越大。由于各方案中各主轴颈旋转铰接副的最大值、平均值和均方根的变化趋势不一样,所以均方根RMS能最全面地反映振动力度。

第一方案的第三主轴颈上的RMS最大,为3 656 N,比第二方案第四主轴颈大30.7%,比第三方案第四主轴颈大30.2%。若以最大值来考察,方案一的第三主轴颈上的最大值最大,在该轴颈上最大值为7 722 N,比方案二大30.2%,比方案三大28.8%。

表3 曲轴主轴颈上各铰链副合力的最大值、平均值及均方根Table 3 Maximum, mean and root mean square of the resultant forces of the hinges on the crankshaft main journal

若以4个主轴颈上RMS的均值进行比较,方案一、方案二、方案三的均值分别:3 227、2 680、2 346 N。由此可见方案一最差,比方案二大17.0%,比方案三大27.3%。

若以4个主轴颈上MAX的均值进行比较,方案一、方案二、方案三的均值分别为:5 449、4 235、3 951 N。由此可见方案一最差,比方案二大22.3%,比方案三大27.5%。从上述讨论可以综合评价方案三效果最好,作用在各个主轴颈的铰接副上的MAX的平均值、RMS及其平均值都是最小的。因此,方案三曲轴的动态平衡性最好。

3 结 论

1)在X方向上(纵向),不同的一级往复惯性力矩转移率对曲轴主轴铰链副的振动幅度影响不大;在Y方向上(横向),从频域信号中发现,不同的一级往复惯性力矩转移率在同一频率达到最大值,并且随着一级往复惯性力矩转移率的减小,其均方根随之减小;在Z方向上(横向),不同的一级往复惯性力矩转移率对曲轴主轴铰链副的频谱曲线中二阶频率振动影响很小。

2)不同的一级往复惯性力矩转移率中,曲轴各主轴颈上合力的最大值、平均值和均方根的变化趋势不一样,其中均方根RMS能最全面地反映振动力度。

3)对比一级往复惯性力矩转移率分别为53.67%、44.8%、33.92%的曲轴各个主轴颈合力的合力发现,在33.92%的一级往复惯性力矩转移率时,作用在各个主轴颈的铰接副上的MAX的平均值、RMS及其平均值都是最小的,曲轴的动态平衡性最好。