重质原油加工过程腐蚀原因分析

2019-01-15郭灵通

赵 耀,郭灵通

(中国石化天津分公司,天津 300271)

某石化公司1 000×104t/a常减压装置2018年4月份3#常减压装置开始加工第一批伊朗重质原油(以下简称伊重原油),发生常顶空冷在线腐蚀监测速率由0.1 mm/a上升到1.1 mm/a的腐蚀加剧情况,4月19日至4月23日加工第二批伊重原油,腐蚀速率再次上涨,3#常压塔塔顶切水氯离子由10 mg/L增加至130 mg/L。加工第二批伊重原油之后发现3#常减压常顶含硫污水变黑的现象。初步判断缓蚀剂膜已被消耗掉,造成常压塔腐蚀加剧,含硫污水变黑,塔顶腐蚀速率高达1.1 mm/a,远超炼油工艺防腐蚀操作细则中涉及的0.25 mm/a的严重腐蚀标准[1]。

1 伊重原油的有机氯及其分解

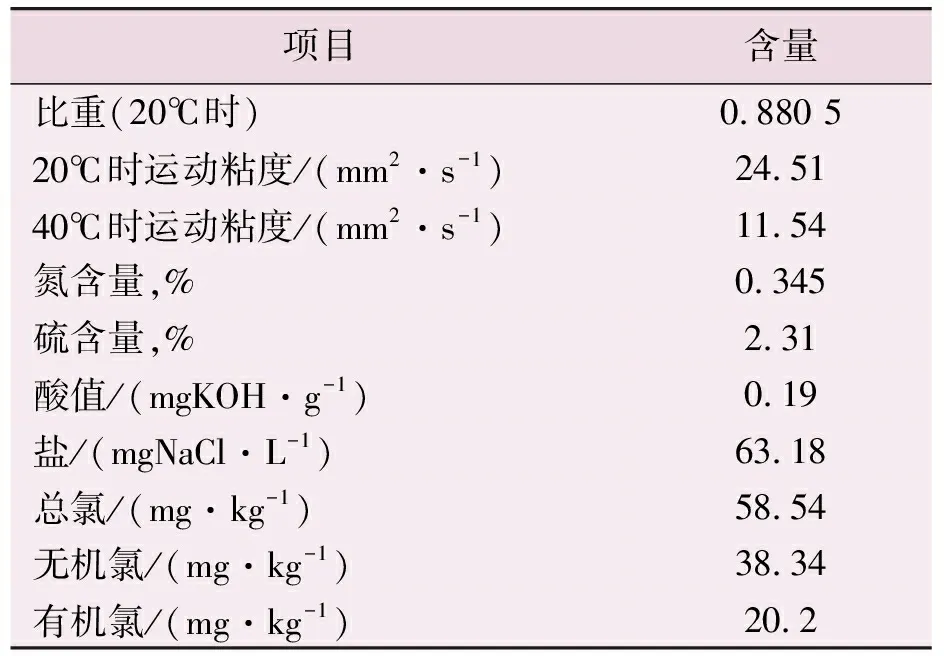

伊重原油属于高硫中间基原油,室温下为黑褐色流动液体,基本性质见表1。

从伊重原油性质中可以看到,该原油有机氯高达20.2 mg/kg,国外炼油企业对原油中的有机氯含量都有严格的限制,一般控制在1~3 μg/g。壳牌管道公司在其原油质量验收标准中要求原油中的有机氯不能超过1 μg/g[2]。如果原油中含有有机氯,即使无机氯质量分数降低到3 μg/g以下,反映到塔顶冷凝水中的氯离子质量分数也会高达100~200 μg/g。

表1 伊重原油性质

有资料表明,在原油脱后盐含量降低到3 mg/L情况下,即使1 μg/g的有机氯也可以使原油加热过程形成的氯化氢翻倍。比如原油中有机氯的结构类型主要为C1~C6氯代烷烃的混合物,它们在微碱性条件下可发生水解生成氯化氢气体[3]。这些氯代烷烃的水解率随温度和pH值的升高而增大。原油电脱盐温度一般在120~140 ℃,有机氯化物在此条件下很难水解。但常压塔进料温度一般为360~370 ℃,0.5 MPa过热汽提水蒸气的温度为420 ℃,电脱盐后水呈微碱性,这些条件都有利于氯代烷烃的水解反应并进入常压塔顶。

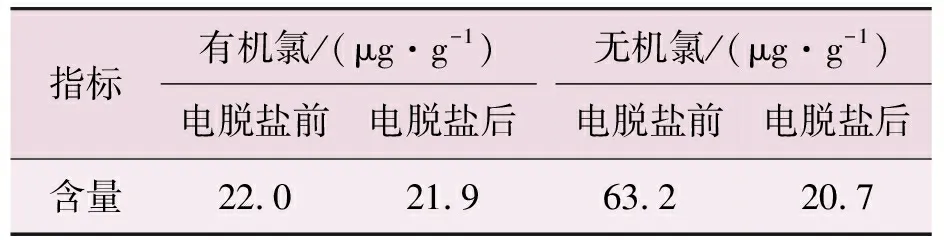

原油中的有机氯是以氯代烷烃、氯代芳烃、高分子氯化物等形态存在,在电脱盐脱水时,因其不溶于水不能被脱除。表2是原油经过电脱盐前后所含的有机氯和无机氯的变化情况。

表2 电脱盐脱水前后原油中的氯的质量分数

从表2可以看到,无机氯经过电脱盐后大部分进入水相而被带走;原油中的有机氯的含量几乎不发生变化。伊重原油的有机氯高达20 μg/g,在没有有效手段脱除有机氯的情况下,全部经过加热炉进入到闪蒸塔、常压蒸馏塔,最终反映到塔顶切水氯离子很高。天然原油中一般有机氯含量很低,不足以引发炼油设备的氯腐蚀问题,近年来由于原油开采难度加大,为提高采油率注入了多种含有机氯的采油助剂,如降粘剂、破乳剂等,使得原油中的有机氯高达5~100 μg/g[4]。原油中的有机氯是以氯代烷烃、氯代芳烃、高分子氯化物等形态存在,在电脱盐脱水时,因其不溶于水而不能被脱除。进入蒸馏设备因被加热到300 ℃以上分解生成氯化氢,进入分馏塔塔顶,造成塔顶氯离子含量升高。

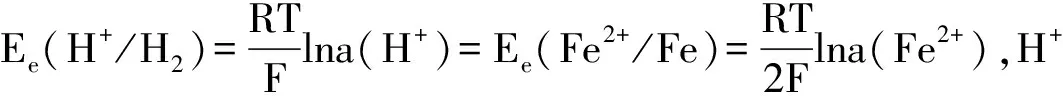

2 塔顶氯离子腐蚀机理分析

3 加工伊重原油的应对措施

在加工伊重原油期间,加强常减压装置腐蚀监控。

a)通过优化电脱盐操作,提高电脱盐达标率,主要包括随时优化调整电脱盐工艺操作参数,优选广谱性较高氯转移剂控制进入蒸馏塔中原油的总氯含量。

b)加强电脱盐的脱水,严格控制脱后原油的水含量<0.1%;及时检查电脱盐油水界位,调整混合压差。

c)加大破乳剂注入浓度至15 μg/g,最大限度地发挥电脱盐装置的性能,尽可能多地脱除原油中的氯化物。

4 结语

目前该企业已经严格按照炼油工艺防腐蚀操作细则中对电脱盐注水水质的要求对电脱盐注水水质进行了改善,减少电脱盐注水中氯、氨氮等的含量。同时对常压塔塔顶的回流工艺进行适当改造,将三注的位置前移至蒸馏塔拔出口,达到充分洗盐、露点前移的目的。同时,在2020年装置大检修期间,该企业计划增设三级电脱盐,提高装置的稳定性和抗原油性质波动的能力。