高含硫天然气净化装置水冷器腐蚀分析

2019-01-15李伟华

李伟华,李 杰

(中国石化普光天然气净化厂,四川达州 636158)

普光天然气净化厂共建设6套净化装置及配套设施,每套净化装置由2个系列的脱硫、脱水、硫磺回收、尾气处理和酸水汽提单元组成。以普光气田高含硫天然气为原料,H2S和CO2平均含量分别为14%和8%(v/v),采用MDEA法脱硫、TEG法脱水、常规克劳斯二级转化法硫磺回收、加氢还原吸收尾气、单塔低压汽提酸水的工艺路线。

1 设备结构及工艺条件

净化装置中间胺液冷却器(E-105)的作用是将来自二级吸收塔(C-102)的半富胺液进行冷却,冷却后再进入一级吸收塔(C-101)进一步吸收天然气中的硫化氢。原为意大利Koch公司制造,后经全部国产化改造后一直运行正常,至2017年12月15日首次发生泄漏,为第三联合132系列E-105,2013年1月投用,其基本参数如下:

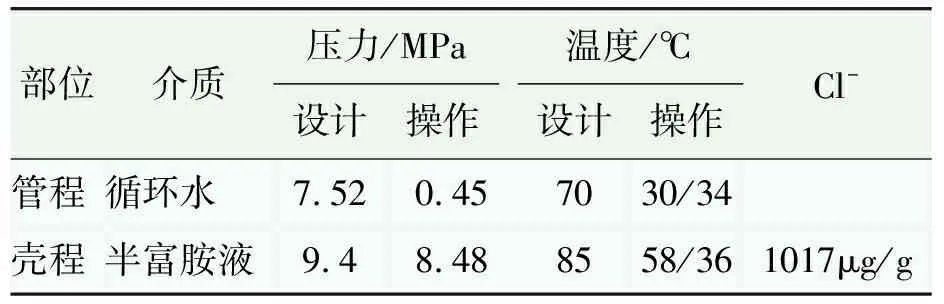

换热器型式代号BFU1800X11009X70,为U型列管式,总重约80.482T,管束重约32.878T,换热面积1 490 m2,容积26.03 m3;换热管根数为1 744根,管束规格φ19 mm×2 mm,长度7 500 mm,材质10#钢,管内壁采用SHY-99涂层(一种耐蚀高分子合成树脂;工作温度≤260 ℃;涂层厚度150±30 μm)。运行及设计参数如表1所示。

2 中间胺液冷却器(E-105)管束腐蚀检验

2.1 腐蚀形貌

2.1.1外部形貌

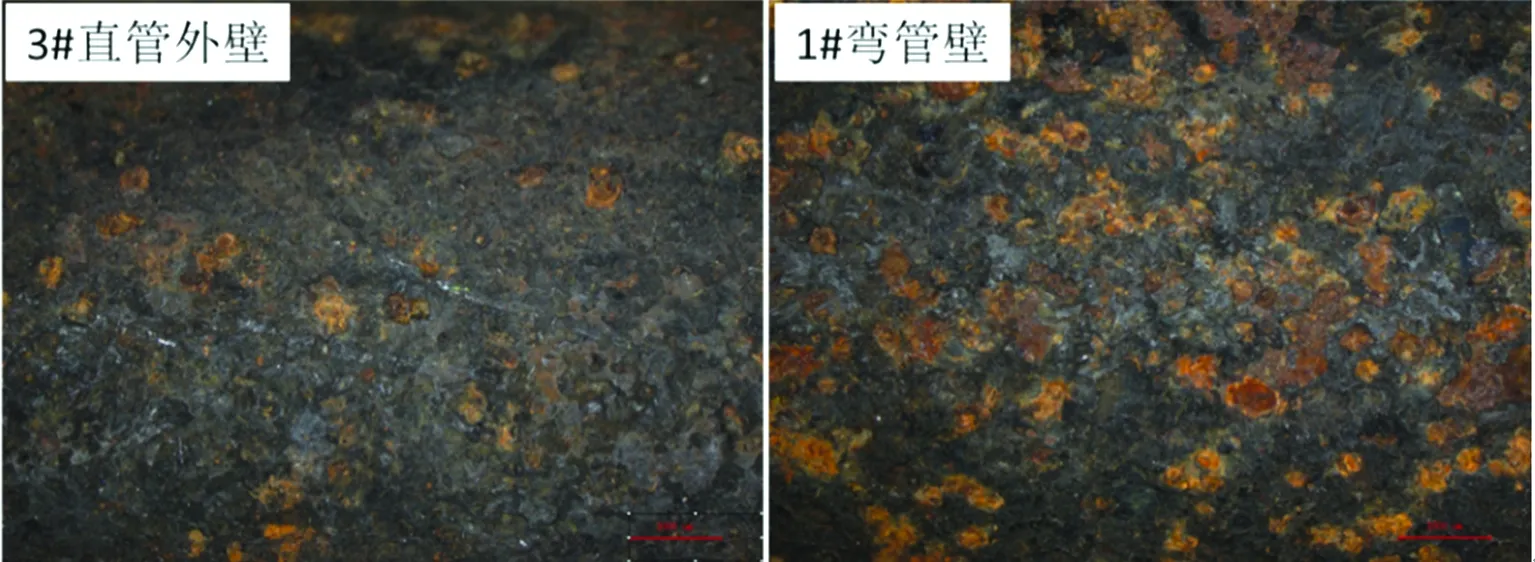

观察现场切割下管束宏观形貌,外壁表面粗糙,有浅的密集麻坑,呈均匀腐蚀形貌(图1);4#管束外表面存在1处穿孔(图2),外部孔直径约1 mm;直管和弯管外部形貌对比,发现直管和弯管外部均有密集浅腐蚀坑,弯管较直管腐蚀严重(图3)。

表1-1 国产中间胺液冷却器(E-105)操作及设计参数

图1 管束宏观形貌

图2 4#管束穿孔形貌

图3 其他管束外表面形貌(体视镜放大6.7X)

2.1.2内部形貌

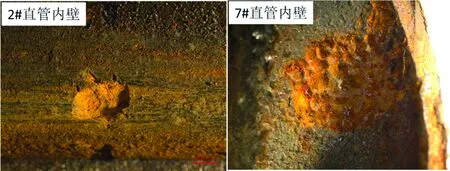

管束内窥镜检查:内壁沿轴向有两条较窄的黑色“光亮带”(箭头处),呈对称分布;其它大部分表面较粗糙,有红褐色锈斑,判断内壁存在局部腐蚀(图4)。

图4 管束内部形貌

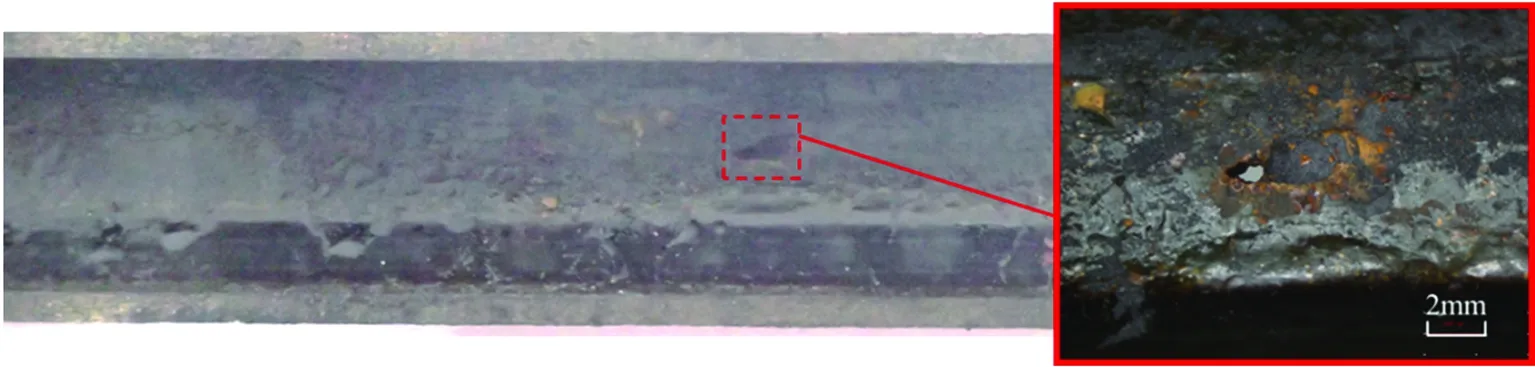

观察轴向剖开后直管(3#)和弯管(1#)内壁形貌:黑色“光亮带”为内部涂层,涂层脱落处或涂层不完整处存在腐蚀(图5)。

图5管束的内壁形貌

观察穿孔的4#管束:沿轴向剖开发现内壁腐蚀产物沿轴向呈过渡分布,腐蚀产物越多凹坑越密集;蚀坑密集处,涂层破损越严重。蚀坑宽度从内表面向外表面过渡减少,蚀坑最长边4.15 mm,远大于外壁径长,可知腐蚀坑是由内向外发展。腐蚀坑起源于内壁,穿孔发生于腐蚀坑底部(图6)。

图6 4#管束内部形貌

观察其他管束内部腐蚀坑:与外表面较密集浅腐蚀坑(图3)相比,存在蚀坑但未穿透,证实穿孔主要由管束内侧腐蚀引起(图7)。

图7 其他管束内表面形貌(体视镜放大6.7X)

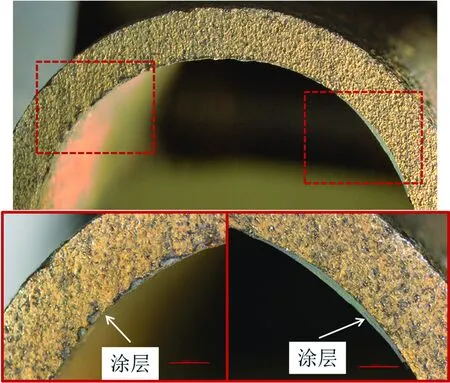

2.1.3截面形貌

观察2#管束横截面:管束内部涂层厚度明显不均,最厚处约0.18 mm,多处低于0.05 mm,最薄处已无涂层覆盖,可见明显腐蚀坑(图8)。根据SH/T 3540-2007《钢制换热设备管束复合涂层施工及验收规范(附条文说明)》,涂层厚度不符合150±30 μm的要求。

图8 2#管束横截面(体视镜放大10X)

2.2 介质腐蚀性分析

2.2.1循环水

循环水的结垢与否与水质、温度、流速等有关,其中水质是主要因素。调研发现:循环水补充水有70%为回用水,根据API581-2016估算循环水的水质稳定指数RSI。

RSI=2pHs-pHa

(1)

式中:pHa——水的实测pH值;

pHs——碳酸钙饱和时理论计算的pH值。

pHs可由式(2)计算:

pHs=(9.3+C1+C2)-(C3+C4)

(2)

式中:C1——循环水的总溶解固体;

C2——温度;

C3——钙硬度;

C4——M-碱度有关的系数。

按表查得C1=0.2,C2=1.79,C3=2.05,C4=2.04。由此计算得到,pHs=7.2。

计算水质稳定指数RSI=6.7>3

计算结果按估算流速为1 m/s,温度为35 ℃,氯离子为100 μg/g,总固体含量为>400 mg/L,钙硬度为283 mg/L,总碱度为111 mg/L。

查询API581-2016标准:RSI>3表明循环水的水质较稳定,不具有结垢的可能,但对碳钢具有轻微的腐蚀性。

综上可知,循环水各项指标控制良好,符合中石化标准Q/SH0628.2-2014《水务管理技术要求第2部分:循环水》的要求。

2.2.2胺液

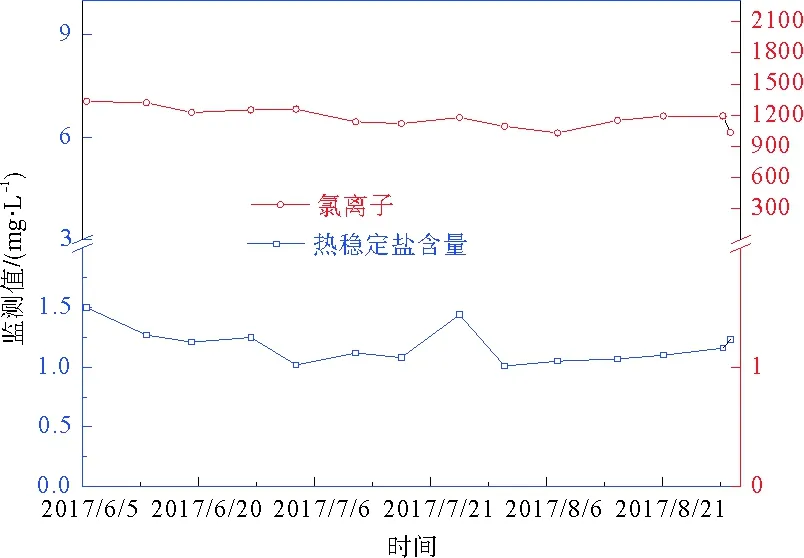

E-105壳程介质为半富胺液,贫胺液经过二级主吸收塔吸收部分硫化氢、大部二氧化碳后,转变为半富胺液。由于日常未对半富胺液进行监测,但可以通过贫胺液中重要成分监测,推断管束外壁腐蚀,MDEA含量、热稳定盐和氯离子日常监测数据统计(表2),氯离子和热稳定性盐的趋势如图9所示。

表2 净化装置132系列贫胺液监测数据统计

注:*为实验室对现场来样的分析。

图9 2017年6月至8月贫胺液中氯离子和热稳定盐含量监测值

2.3 腐蚀速率

2.3.1管束测厚

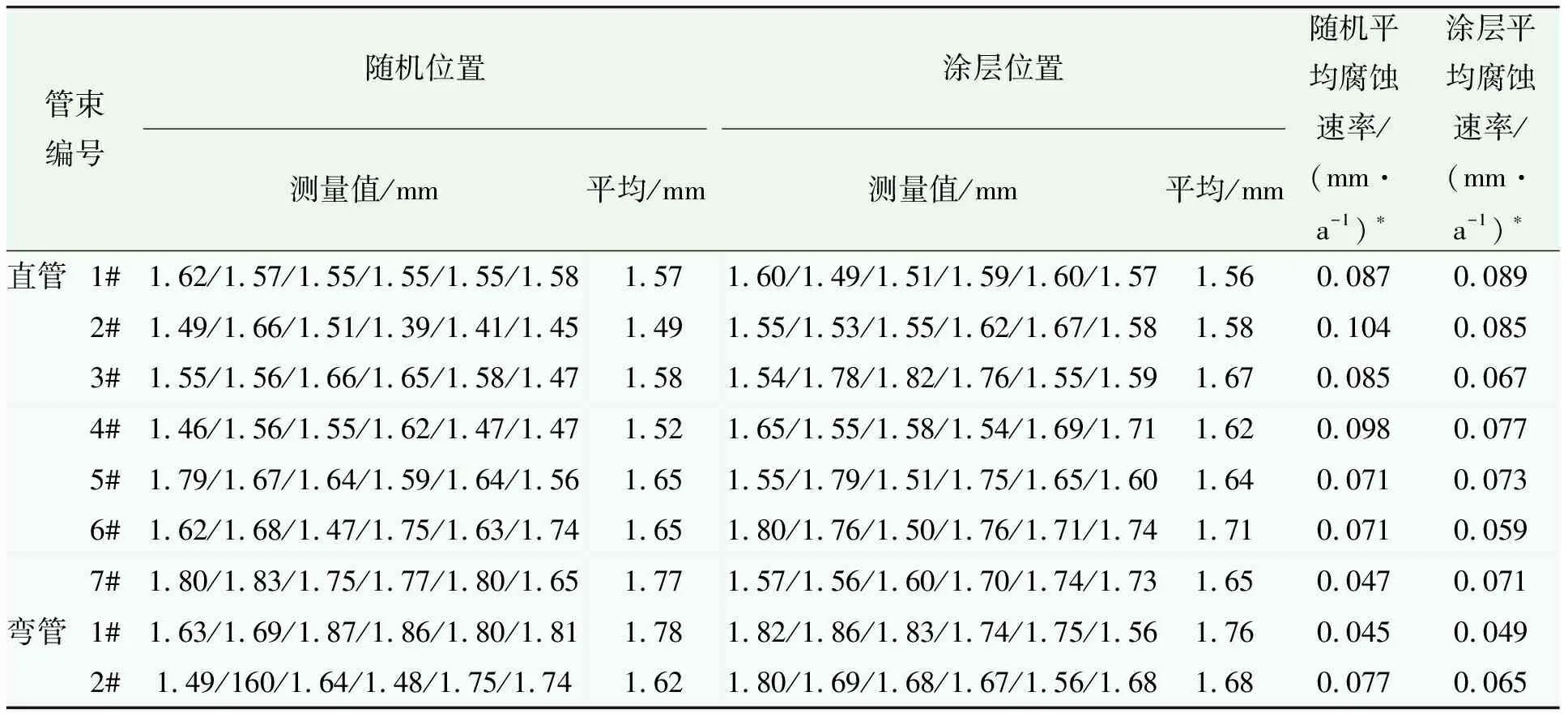

现场切割下7根直段管束和2根弯段管束进行定点测厚,每根管束分别随机选取6个位置和涂层对应部位选取6个位置进行测量,并估算平均腐蚀速率,结果见表3。

所有管束均存在不同程度的腐蚀减薄,随机平均腐蚀速率与涂层部位平均腐蚀速率差别不大,说明均匀腐蚀减薄主要由外部腐蚀(即胺液侧)引起。

2.3.2循环水侧腐蚀速率

循环水的腐蚀性与水质、温度、流速和结垢等有关。其中,水质是主要因素,根据API581-2016估算碳钢在冷却水中的腐蚀速率:

CR=CRB*Ft*Fv=0.15*0.8*1=0.12 mm/a

注:估算流速为1 m/s,温度为35 ℃,氯离子为100 μg/g,总固体含量为>400 mg/L,钙硬度为283 mg/L,总碱度为111 mg/L。

表3 管道随机定点测厚

注*:运行时间为3年11个月,原始壁厚按2 mm计。

估算出水侧腐蚀速率为0.12 mm/a>0.075 mm/a(GB/T 50050-2007《工业循环冷却水处理设计规范》规定的碳钢水侧腐蚀速率),因此涂层破损,循环水会对金属产生腐蚀,在腐蚀产物附着的垢下,产生局部腐蚀坑,加速腐蚀。

3 腐蚀失效原因分析

3.1 穿孔源点

管束外壁腐蚀虽存在湿硫化氢环境腐蚀,但根据管束胺液侧较密集的浅腐蚀坑(见图3)和平均减薄速率在0.05~0.1 mm/a之间,判断胺侧腐蚀只能引起管束外壁均匀减薄,而不是管束局部腐蚀失效穿孔的主要原因。

可以判断管束腐蚀穿孔主要是内侧腐蚀引起,内表面涂层在运行过程中出现老化或脱落,露出金属基体使其发生腐蚀,并产生穿透性蚀孔。根据管束内表面腐蚀形貌,局部减薄处未穿透以及穿孔部位内孔径大于外孔径,证实蚀孔是由内向外扩展,即循环水是主要腐蚀性介质。

3.2 穿孔机理

根据循环水中各项指标检测分析结果,循环水符合中石化标准Q/SH0628.2-2014《水务管理技术要求第2部分:循环水》的要求,但对碳钢仍具有一定腐蚀性。循环水厂为敞开式,在溶解氧的情况下,发生溶解氧腐蚀,最终生成Fe3O4、FeOOH等铁氧化物[1]。由于冷却水循环利用,不断蒸发导致水体中难溶物质浓缩,容易在冷却器传热面沉积结垢,造成垢下腐蚀,垢下与垢外形成大阴极小阳极的氧浓差电池,最终造成闭塞区的自催化酸化过程[2]。

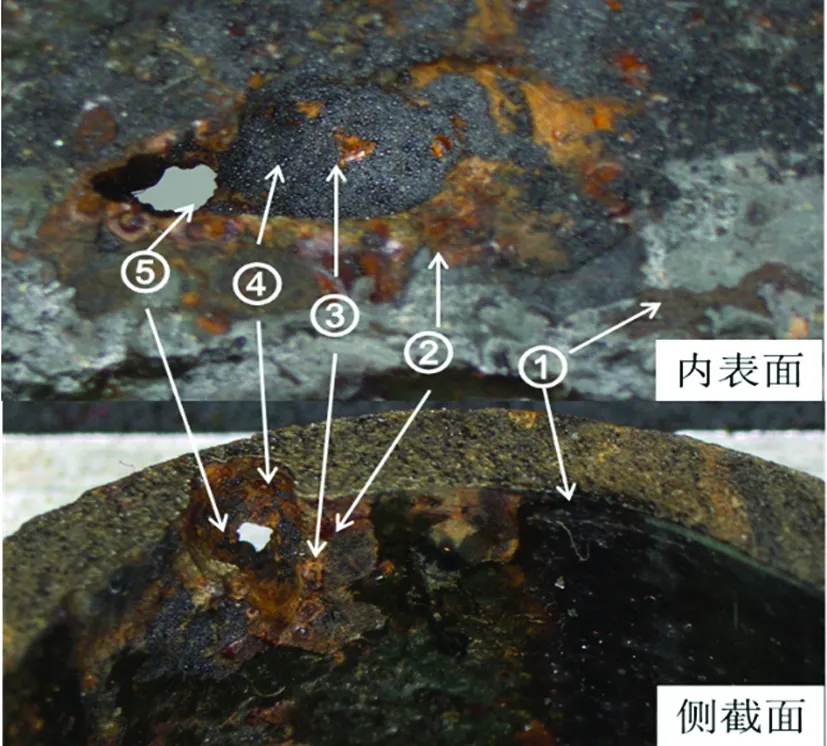

故腐蚀穿孔的发生过程如图10所示:①内壁SHY-99涂层经过一段时间运行后,局部老化损伤,造成局部剥落,露出金属;②在循环水环境下,裸露金属成为腐蚀阳极,形成腐蚀微坑;③腐蚀产物堆积形成垢下腐蚀环境,加速坑内腐蚀,使微坑变宽变深;④外部富氧阴极反应为吸氧腐蚀,内部阴极反应由吸氧腐蚀向析氢腐蚀过渡,内部腐蚀加剧;⑤自催化酸化过程使孔蚀扩展不断地进行,最终导致腐蚀失效穿孔。

图10 4#穿孔附近内表面和侧截面

4 结语

通过上述腐蚀原因分析,得出以下结论及解决措施。

a)E-105水冷器管束腐蚀穿孔由管束内部的局部腐蚀导致,主要是内部涂层损坏后发生垢下腐蚀。

b)针对水冷器碳钢管束,均匀腐蚀速率在0.05~0.1 mm/a,其腐蚀减薄主要发生在外侧(胺液侧),内侧(循环水侧)的均匀腐蚀不明显。

c)针对管束内侧,涂层完整处耐蚀性优良,但在涂层损坏或失效区域,容易发生显著的局部腐蚀,进而导致管束腐蚀穿孔泄漏。

d)分析涂层的使用环境(循环水)较好,说明其损坏或失效的原因可能是由施工质量不佳所致。因此,要求涂层施工必须严格按照施工规范进行。①设备表面除锈风机必须达到GB 8923-88 Sa2.5级,处理好的物件将灰砂吹净后立即涂刷涂料;②涂料使用的稀释剂:专用混合溶剂;③固化温度:由升温曲线控制,每道涂装后的固化升温严格按照工艺标准执行,严禁出现聚冷现象;④涂膜完后膜厚:建议施涂底漆2道、面漆4道,干膜厚度为200±50 μm;⑤涂膜完后外观:漆膜光洁平整、呈漆本色,无可见流行、滴坠、气孔、气泡现象。