BSG双向张紧器阻尼衬套失效分析

2019-01-15陈浩韩文飞许雨涛李强刘国庆汪名月赵福成王瑞平

陈浩,韩文飞,许雨涛,李强,刘国庆,汪名月,赵福成,王瑞平,2

(1.宁波吉利罗佑发动机零部件有限公司,浙江宁波 315336;2.浙江吉利罗佑发动机有限公司,浙江宁波 315800)

0 引言

目前国内外都在对BSG新能源车进行研发和应用,国外已有量产经验,国内主机厂于2018年陆续量产进入市场。带传动一体化起动/发电机(BSG)轿车属于弱混合动力电动汽车,采用皮带驱动一体化起动/发电机技术,能够有效降低油耗和改善排放。此种车辆结构较传统车型改动小,控制简单、成本低,容易实现产业化[1]。

而对于BSG电机处于不同工作模式时张紧器的匹配是相当重要的,BSG张紧器为前端附件轮系提供稳定的系统张力。如果张紧器失效,BSG电机将不能实现自身的功能。目前对于新技术的研发都存在一些经验不足,导致系统失效的风险,而通过试验可以暴露出这些问题,经过后期对失效问题分析研究和试验验证,可以明确问题发生的根本原因以及有效的对策,总结经验防止后期再发生。本文作者将对这一问题进行讨论。

1 BSG双向张紧器的工作原理

BSG双向张紧器的工作原理是:张紧器皮带轮在回位弹簧回弹力的作用下紧压在皮带上,使皮带具有所要求的预张力,在此预张力的作用下皮带即可传递扭矩。此时回位弹簧力与皮带张紧力相平衡,张紧器初始安装处于静止状态,其扭转弹簧工作扭转角度及其他结构参数均是固定的,对皮带施加的张紧力也是固定的[2]。

发动机工作时,张紧器皮带轮在弹簧的作用下自动压紧皮带,保证系统张力。要使得弹簧扭矩随摆臂位置的变化保持理想的阻尼特性,通过弹簧的反作用力来驱动阻尼元件。理想的阻尼特性所起的作用是在皮带紧边的张紧力波动稍有增加的前提下,可大幅度减少松边皮带的波动,从而增加轮系运行的平稳性[3]。由此可见,阻尼对轮系而言起着举足轻重的作用。

2 问题描述

在发动机台架耐久试验中,日常停机检查时发现皮带位于带轮外边缘,拆掉皮带使用共面度测量仪观察轮系未见异常;复装皮带后,发动机怠速运行时皮带明显跑出带轮外边缘,进一步观察张紧器摇臂之间出现不均匀的间隙(见图1),张紧器安装支架上有金属粉末,怀疑内部零件磨损。

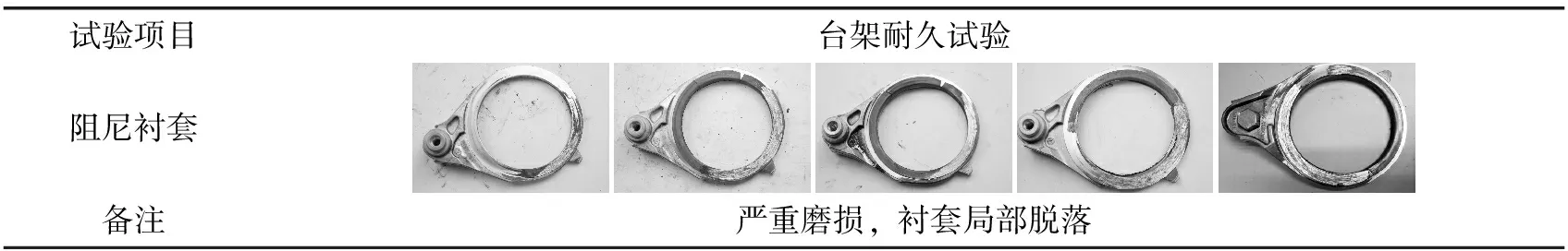

对张紧器进行拆解分析,其余零部件未见异常,只有阻尼衬套发生磨损失效,严重部分已脱落,磨损严重部分有摇臂铸铝露出(见图2)。由此可见,支架上的金属粉末是摇臂与阻尼衬套发生摩擦导致。

图2 阻尼衬套磨损照片

3 张紧器阻尼衬套失效的原因分析

通过对故障件解析初步认为,张紧器连续摆幅大导致阻尼衬套与摇臂之间发生异常摩擦,导致失效。对于张紧器试验过程中摆幅大进行如下的分析:

3.1 台架试验工况分析

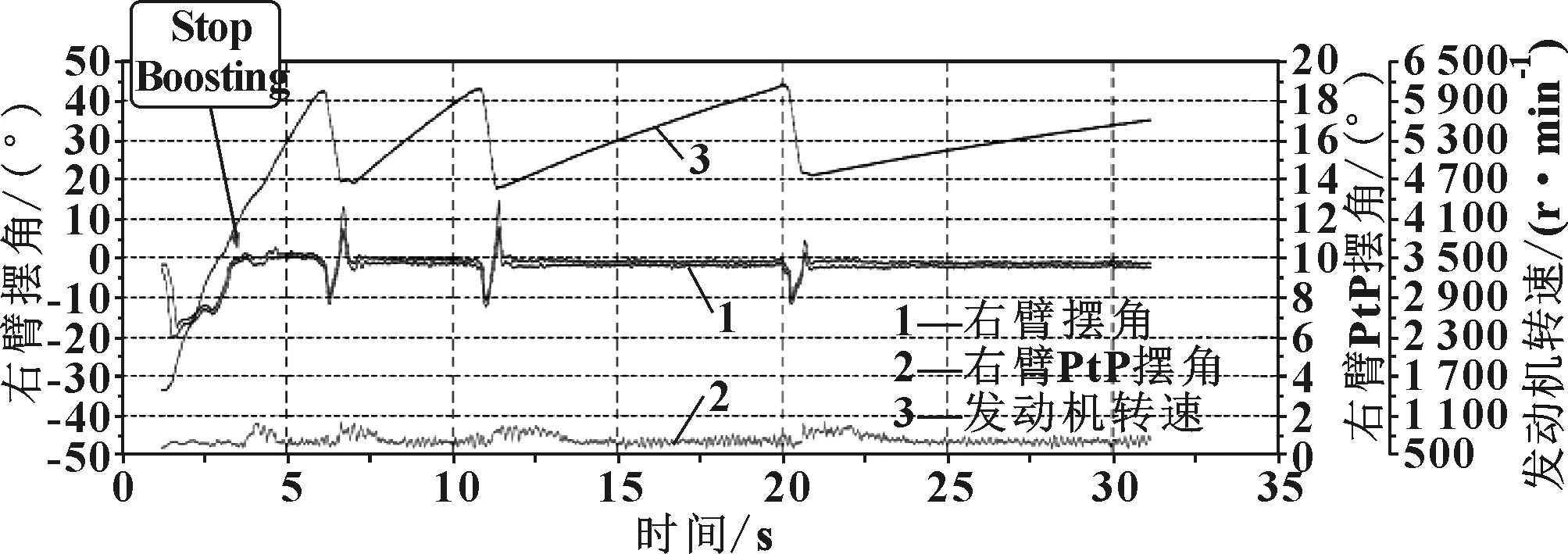

使用高清相机观察试验过程中张紧器摆幅情况,在BSG电机实现能量回收工况时,张紧器连续摆幅大(最大为12°),且摆动频率快(频率为40 Hz)。进一步了解,BSG电机能量回收时,发动机为全负荷输出。

对整车实际应用条件及标定策略进行确认,整车实际标定策略为制动能量回收,即只有制动刹车(此时发动机断油)才会实现能量回收功能,发动机有负荷输出或者全负荷输出时,BSG电机不能实现能量回收功能。

因此,台架试验方法与整车标定策略相悖。台架的策略类似于整车上油门和刹车同时踩到底,实际应用中不会存在这种现象,由此可以判断台架试验中张紧器已经超出了应用条件。

3.2 耐久后样件拆解分析

对所有耐久后的张紧器样件进行拆解分析,发现张紧器阻尼衬套失效的均为台架耐久,整车无失效,结果如下所示:

(1)动机台架耐久试验后的张紧器阻尼衬套均出现不同程度的磨损,严重时有局部脱落的现象,详见表1。

(2)整车耐久试验后张紧器阻尼衬套均无磨损,详见表2。

表1 台架耐久后拆解统计

表2 整车耐久后拆解统计

通过对耐久试验后的样件拆解分析可知:台架试验后张紧器阻尼衬套失效不是偶然的,在台架这样的控制策略下,张紧器阻尼衬套失效是必然的。

3.3 张紧器故障复现试验

按照张紧器试验台架极限条件进行故障模拟试验,张紧器持续摆幅加至最大,摆动频率最大,张紧器持续185 h,这个时间和发动机台架上出现连续摆幅大的时间基本吻合。由试验结果可知:4个张紧器阻尼衬套均发生严重磨损,失效模式和系统耐久一致,说明阻尼衬套磨损失效的根本原因是张紧器连续摆幅大导致,结果详见表3。

表3 模拟试验统计

3.4 原因分析总结

BSG电机、发动机、测功机3个动力源在发动机全负荷能量回收时,是在不同的扭矩方向上工作,且相互之间由于单独控制的原因未做适当的动力分配及动力耦合,造成发动机转速持续波动,张紧器连续摆幅超标导致内部阻尼衬套磨损,这是张紧器阻尼衬套失效的根本原因。

台架耐久中BSG能量回收时发动机全负荷输出与实际标定策略相悖,导致张紧器处于长时间异常工作模式,也超出了张紧器的许用条件,台架控制示意见图3。

图3 台架控制策略示意图

4 FEAD校核分析

对张紧器摆幅进行校核,当BSG电机处于制动能量回收时,张紧器最大摆幅小于5°,通过轮系动态计算分析可知,此套轮系满足设计要求,而实际台架运行时张紧器连续摆幅已超标,张紧器的应用已超出许用条件,动态校核分析结果见图4。

图4 张紧器摆幅CAE分析

5 轮系测试

为了验证台架试验工况的合理性,分别使用整车ECU、台架ECU+BSG单独控制,在台架上进行轮系测试,结果如下:

(1)使用整车ECU模拟整车工况,BSG电机实现能量回收功能时,张紧器最大摆幅小于2°,见图5。

图5 整车ECU控制轮系测试数据

(2)使用台架ECU+BSG电机(单独控制),BSG电机实现能量回收功能时,张紧器最大摆幅小于4°,见图6。

图6 台架ECU+BSG控制轮系测试数据

通过实际测试可以确定,在整车实际运行工况下没有出现张紧器连续摆幅超标现象,张紧器满足整车应用条件。

6 解决方案

通过理论分析和实际测试可知:台架耐久试验工况不合理,即BSG电机实现能量回收功能时发动机为全负荷输出,这种工况已超出了张紧器的许用条件,与实际整车策略相悖。

特对试验工况进行优化(详见图7):BSG电机能量回收时给发动机断油,由测功机拖动BSG电机,同时BSG电机扭矩加之最大,实现最大能量回收功能,这样就和实际标定策略一致。经过测试,张紧器摆幅在轮系设计要求之内,满足张紧器的许用条件。

图7 优化后台架控制策略示意图

7 结束语

(1)此次张紧器阻尼衬套磨损的主要原因是台架试验工况不合理,张紧器连续摆幅超标、摆动频率大,导致张紧器内部阻尼衬套严重磨损;

(2)在新技术轮系设计验证时,必须要考虑轮系的许用条件,避免由于试验工况不合理造成轮系异常考核;

(3)对于BSG轮系问题的处理,必须对BSG标定策略有较深入的了解,这样才能加快质量问题的推进和解决。