基于ABAQUS的混合动力合成箱液压阀板密封性分析

2019-01-15曹方迪徐章禄张彤

曹方迪,徐章禄,张彤

(科力远混合动力技术有限公司,上海 201500)

0 引言

混合动力合成箱是搭载在混合动力汽车上的自动变速器,某公司自主研发的混合动力合成箱采用功率分流式液压系统的设计方法[1],其中液压换挡系统是动力合成箱中的核心部件,将整车控制器的换挡信号转换为各个离合器的扭矩输出,实现整车的换挡动作,并保证整箱的冷却润滑。所以液压换挡系统是整车控制与合成箱总成衔接的纽带,其性能指标直接关系到整车的操纵平顺性与舒适性[2]。

液压换挡系统主要由液压系统和换挡元件两大部分组成[3]。液压系统的主要功能有:系统提供液压动力源,控制各个换挡油路的压力,用于控制离合器结合压紧力控制驻车机构动作,分配冷却、润滑油路的流量等;换挡元件由两个离合器、一个制动器、一个多模离合器组成,其作用是根据液压系统的压力特性,输出系统所需的扭矩。

液压阀板是液压系统的核心控制部件,将主调压阀、先导电磁调压阀、旁通阀、安全溢流阀、限压阀、开关阀、换挡调压阀、液控换向阀进行集成,运用比例控制技术[4],实现压力的控制和流量的分配。液压阀板将各个阀体进行高度集成,为保证各油路的控制压力和各阀体的工作性能,实现扭矩的准确输出和各换挡动作的顺利完成,就要验证液压阀板的密封性。作者利用ABAQUS有限元分析软件对合成箱中液压阀板进行分析,通过其接触状态和应力变化来计算液压阀板的内部泄漏量,并通过试验验证有限元分析的准确性。

1 计算液压阀板泄漏量

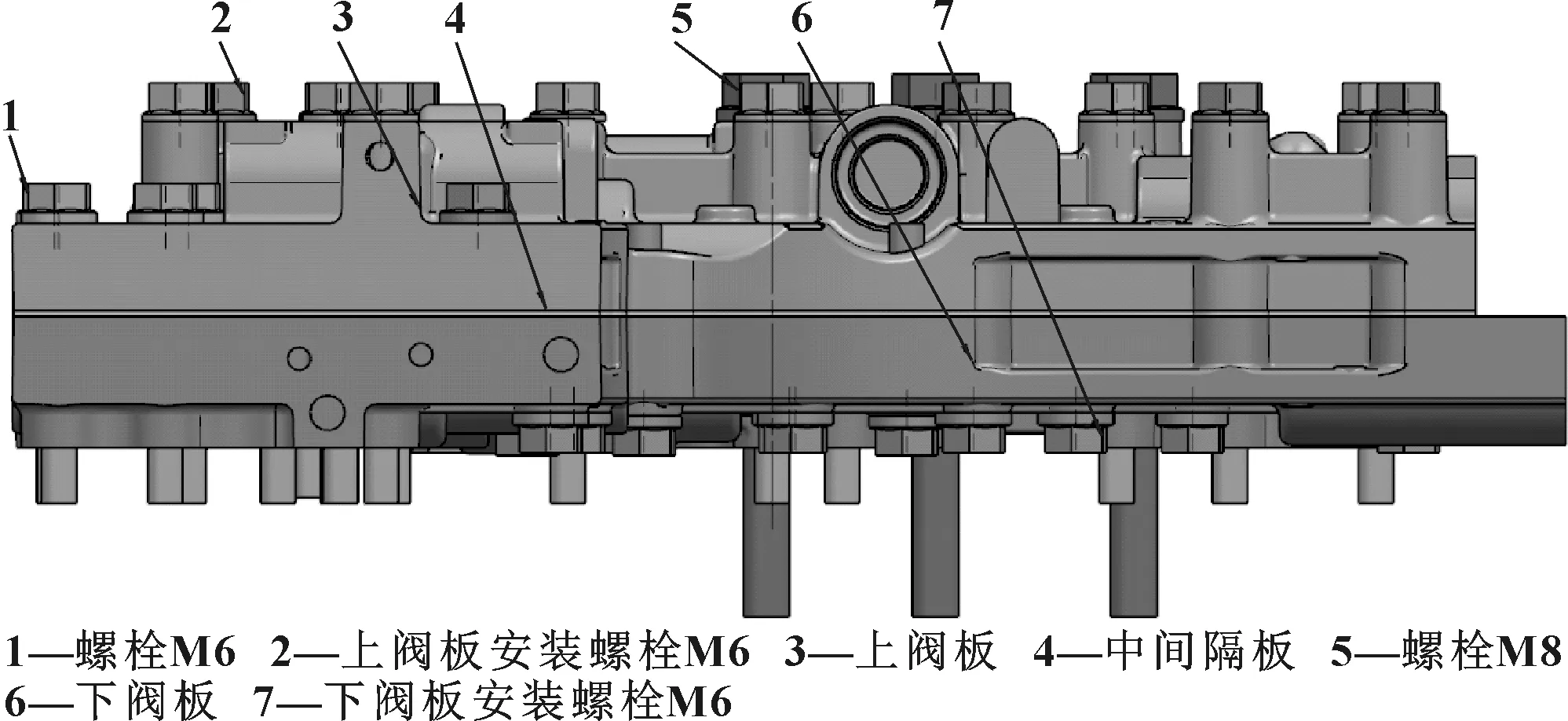

液压阀板由上阀板、中间隔板和下阀板组成,如图1所示。

图1 液压阀板结构组成

上、下阀板上均集成控制阀体,上、下阀板和中间隔板的连接方式为螺栓连接,中间不设有密封垫或者密封环,其密封方式依靠螺栓的预紧力。该密封方式有结构简单、安装方便的优势,却存在零件工艺、加工要求、螺栓选型和布局较高要求的弊端。在液压回路系统中,其主要的压力损失一方面由液阻产生,另一方面由密封性不良引起[5]。阀板内流动的油液和流经阀板的油液在流动时因液压油本身固有的黏度阻力而产生压力损失,因此产生的压力损失为液压油的本质属性,无法避免。为减少液压回路系统中的压力损失,液压阀板的密封性成为衡量其工作性能的重要指标。

1.1 液压阀板的油路组成

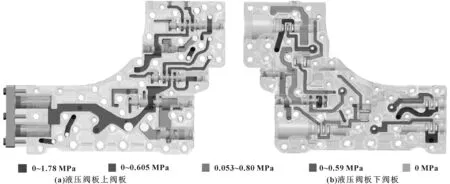

液压阀板为各个液压阀体油路的集成,为了满足阀体工作油压需求,阀板上设有油压不同且相互独立的油路,并与阀板外的执行元件后隔板、箱体相通。具体的油路布局如图2所示。

图2 液压阀板油路组成

由图2可知:液压阀板的油路分为高压油路和低压油路,阀体将高压油作用到换挡元件上,给换挡元件提供工作动力并释放能量,随后通过油路流经动力合成箱中的其他工作部件,进行冷却和润滑作用,再流回液压阀板形成工作循环。由此可知,液压阀板在工作状态中主要的作用是保证高压油路的压力,降低高压油路压力损失。

1.2 液压阀板的泄漏量计算

由图1中可知,液压阀板整体由3个部分组成,其中上阀板和中间隔板、下阀板和中间隔板分别形成了两个平行平板缝隙流动。在液压阀板上取平行平板中的一个微小单元进行缝隙泄漏量的分析。如图3所示,在上阀板和中间隔板中取一段,其中两板之间的间隙为h,宽度和长度分别为b和l,且一般恒有b>>h和l>>h。油液产生流动有两种方式:(1)平行平板间左右两端存在压差Δp=p1-p2;(2)平行平板间不存在压差Δp,但两平行平板间存在相对运动,由于油液具有一定的黏性,液压油会被平板带动。综合两种液压油的流动方式计算平板间隙产生的泄漏量。

在液压油流体中取一个单元dx、dy(宽度方向上取单位长度),作用在流体单元左右两个端面上的压力为p和p+dp,上、下两端面受到的切应力为τ+dτ和τ,其受力情况如图3所示。

由微单元的受力情况,得到该微元体的受力平衡方程:

pdy+(τ+dτ)dx=(p+dp)dy+τdx

(1)

图3 微单元受力情况

(2)

式中:μ为液体的动力黏度,Pa·s。

对式(2)积分两次得到:

(3)

式中:C1、C2为积分常数,可利用边界条件求出。当平行平板间的相对运动速度为u0时,在y=0处,u=0,在y=h处,u=u0,则解得C1、C2的值:

C2=0

(4)

此外,假设液体为层流,压力p是x的线性函数,则存在p和x的比例关系:

(5)

将式(5)代入到式(3)整理得到:

(6)

由此得通过平行平板缝隙的泄漏量[6]:

(7)

由于油压存在两种流动方式,所以当平行平板间没有相对运动时,油液的流动则为压差引起,这种情况称为压差流动,其泄漏量[7]:

(8)

当缝隙两端不存在压差时,油液的流动就为平板的运动引起的,这种情况称为剪切流动,其泄漏量[7]为

在计算液压阀板的缝隙流量时,由于液压上、下阀板和中间隔板均由螺栓固定,不存在平行平板运动的情况,所以采用式(8)来计算文中液压阀板的泄漏量,在压差的作用下,流经缝隙的泄漏量与缝隙高度的3次方呈正比,即阀板间的缝隙大小对泄漏量影响很大。所以在对液压阀板进行有限元分析的过程中,要得到上、下阀板与中间隔板的刚度位移及对应位移量的压力差。

2 建立有限元模型

采用行业内通用的有限元分析软件ABAQUS[8-11]对该液压阀板进行密封性分析,通过其刚度位移和面压的变化计算阀板的泄漏量,对比计算的泄漏量和允许的泄漏量,判断其密封性能。

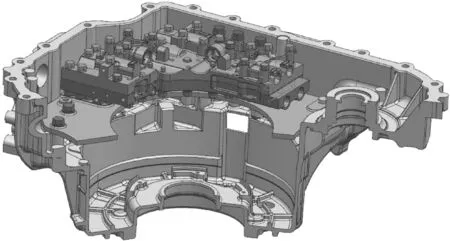

在对液压阀板进行分析的过程中,不仅需要液压阀板的实体模型,还需要与其相互联系和作用的后隔板和箱体。在有限元分析的过程中,要充分考虑到重点分析元件和其他关联元件的相互作用。因为有限元分析本身就存在误差,这种误差存在于每一个参数的设置中,为了尽量减少误差避免刚性连接,要将与分析元件有关的关联元件一起放入分析中。考虑到计算机的计算能力和运行内存,如果关联元件过大,也可以将关联元件进行切割,留下与分析元件相连接的部分即可。文中将分析所需的关联元件后隔板和箱体进行了分割处理,处理后的实体模型如图4所示。

图4 液压阀板处理后实体模型

2.1 网格划分

采用的网格划分软件为SimLab。SimLab是HyperWork平台下的一个批量处理网格的工具,其最大的优势是能将同一范围内的面和线选取进行批量处理。由于阀板上及油道内存在大量的倒角和圆角,在对这些倒角和圆角进行批量的划分又不影响其网格质量的前提下,得到液压阀板的有限元模型节点数和单元数如表1所示。

表1 液压阀板有限元模型节点数和单元数统计

2.2 材料属性

在建立液压阀板有限元分析模型之前,先要确定每个元件的材料参数。液压阀板的材料参数如表2所示,表中所示材料均为线性材料,不涉及弹性计算。

表2 液压阀板材料参数表

2.3 边界条件及载荷

(1)接触对的设定

由于液压阀板整体为装配组件,是由上阀板、中间隔板、下阀板、后隔板、箱体组成,并由螺栓链接,所以在接触设定的过程中要考虑其间的约束关系。但接触问题是一种高度非线性计算,占用大量的计算空间,为了建立合理的接触关系,需要对阀板与中间隔板的接触区域进行划分,扣除油路和减重槽,拟合实际的接触区域。

(2)添加边界条件

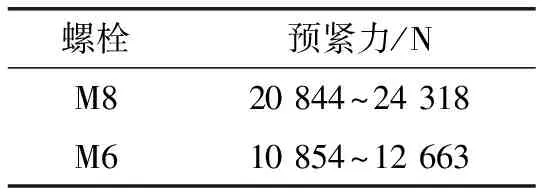

表3为阀板内部液压油压力,在工况分析时,假设油压为理想状态充满整个油道,不考虑油液的流动,将油液的压力以静载的方式施加在油道表面。表4为液压阀板中链接螺栓的预紧力,上、下液压阀板和中间隔板靠着螺栓的预紧力压紧,并通过螺栓与后隔板和箱体相连。

表3 阀板内部液压油压力

表4 螺栓预紧力

具体的有限元模型如图5所示。

图5 液压阀板的有限元模型

3 分析结果

由接触状态分析可以得到上、下阀板与中间隔板之间的缝隙高度变化,由接触面的静压力分析可以得到上、下阀板和中间隔板的压力差。以上两个值满足对液压阀板泄漏量的计算,从而可以求得阀板整体的泄漏量。

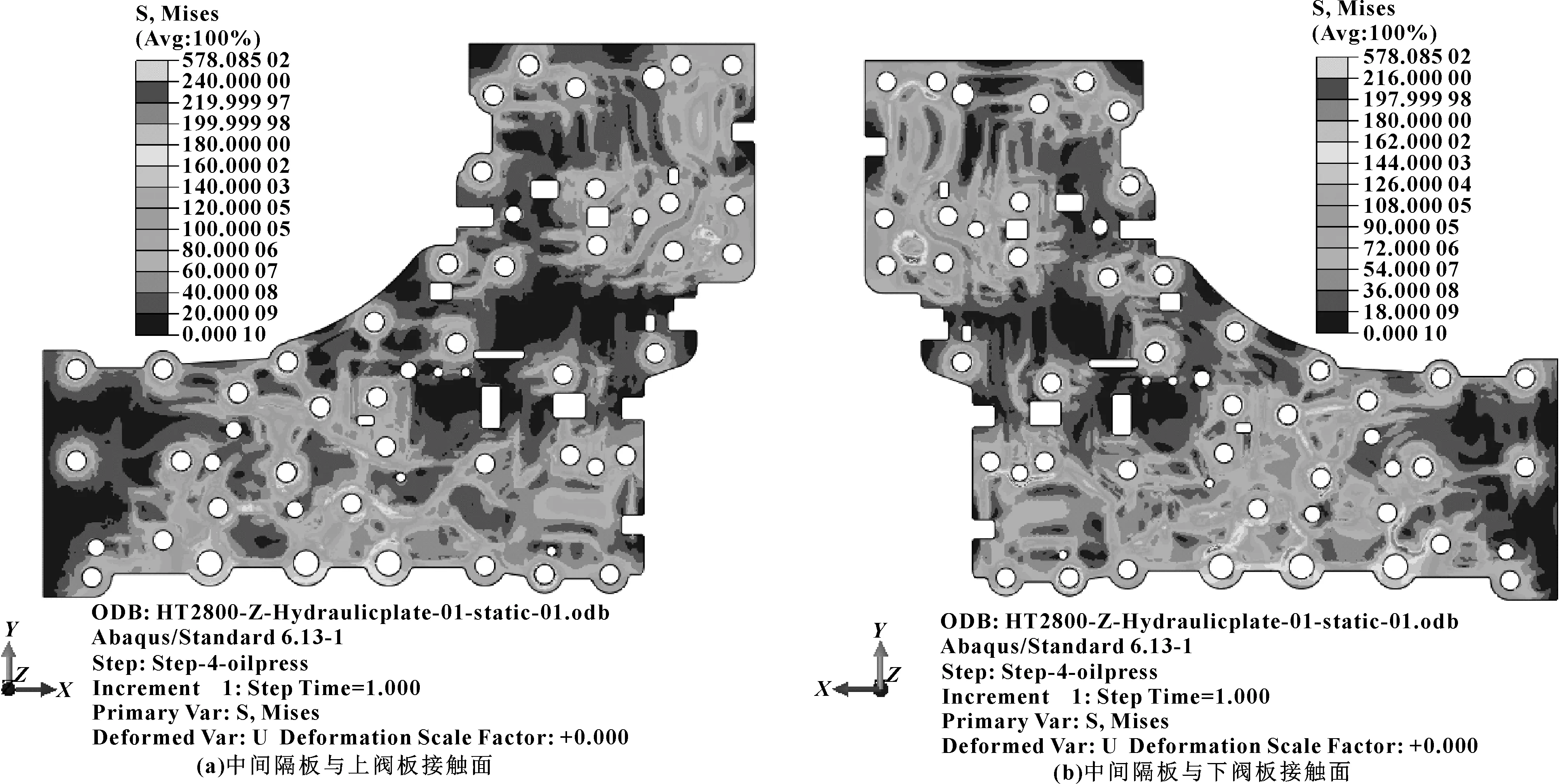

通过ABAQUS有限元软件,在液压阀板充满油压的工况下,对上、下阀板和中间隔板进行接触状态分析。接触状态的衡量原则是从面上的节点到主面的距离,如果节点处接触距离大于0,表示节点与主面没有接触,即存在缝隙高;如果节点接触距离为0或者非常接近0,则表示该节点与主面相接触,即不存在缝隙。中间隔板的接触状态变化如图6所示。

图6 上、下阀板和中间隔板的接触距离变化图

定义非常接近于0的限度为10-4,对中间隔板与上、下阀板的接触面进行接触状态筛选。由接触距离变化量图6可知:中间隔板与上阀板的接触面上有4处存在接触距离,中间隔板与下阀板的接触面上有8处存在接触距离。中间隔板与上、下阀板的接触面的应力变化如图7所示。

图7 上、下阀板和中间隔板的接触面应力变化图

对比图2上、下阀板的油路组成可知,图6(a)中点1内侧并非油路而是减重槽,通过图7(a)可知点1所在位置也没有压力变化,所以点1即使存在接触距离也没有泄漏影响。图6(b)中点8情况与图6(a)中点1情况一样,均为有接触距离无泄漏。图6(b)中点5、6、7三处所在的油路对比图2中的油压变化可知,这三处油路的油压相同,当液压阀板充满油液进行工作时,由于油压相同,点5、6、7即使存在接触距离却因没有油压的变化而不会产生泄漏。所以排除图6(a)中点1和图6(b)中点5、6、7、8的影响,统计接触距离和压力差如表5所示。

表5 中隔板与上、下阀体接触面的接触距离和压力差

4 试验验证分析

参照动力合成箱-液压阀板试验规范[12]进行泄漏量测试,获取常温状态下的各组试验数据,验证液压阀板的密封性,为产品开发提供依据。

4.1 测试目的

测试阀板出口流量与冷却润滑油路的流量,计算泄漏量,避免过多的流量损失,验证仿真分析结果的准确性。

4.2 试验方法

(1)试验工况为电动油泵单独工作,阀板入口流量最大,旁通阀与冷却溢流阀均未开启;

(2)调节先导电磁阀电流,使系统压力达到最大设定值;

(3)在电机转速为1 000r/min时,每隔1min记录高压/低压油路出口、冷却油路出口流量情况,一共记录10次,在计算泄漏量时取10次的平均值。

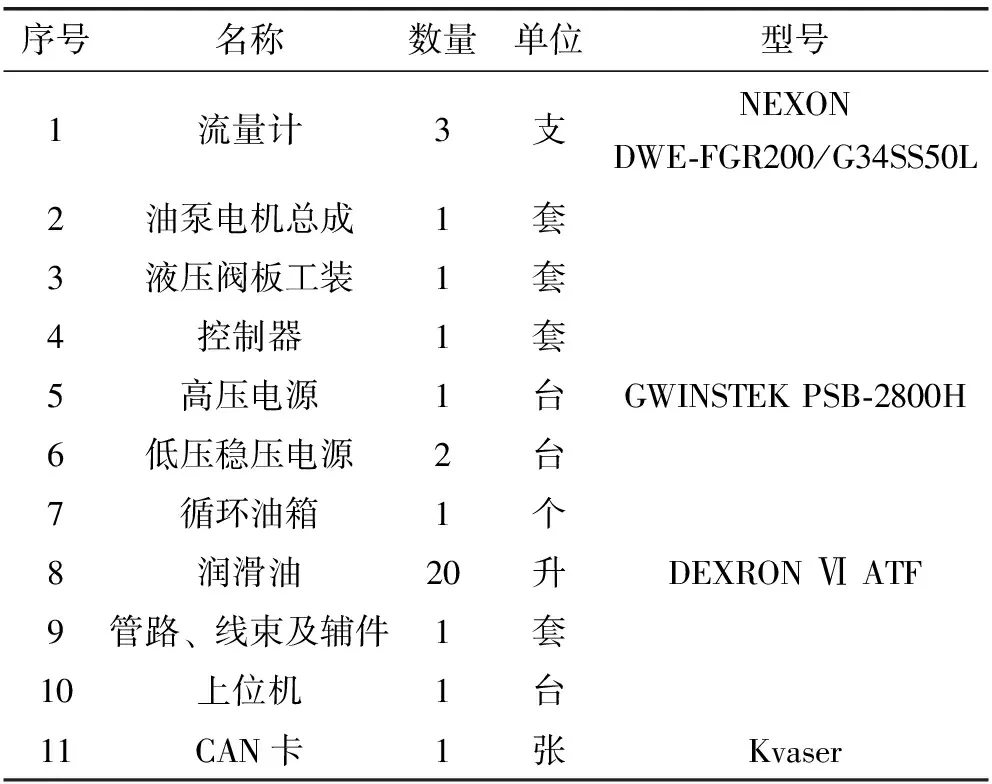

4.3 试验设备

试验设备明细如表6所示。

表6 试验设备明细

注:ATFDEXRONVI润滑油常温状态下试验时的油液温度为(40±5) ℃;清洁度:试验用油液的固体颗粒污染等级代号不高于19/16。

试验台现场如图8所示。

图8 试验台现场

4.4 试验结果

通过上述试验,得到泄漏量测试数据折线图如图9所示。

图9 泄漏量测试数据折线图

图中泄漏量等于高压油路流量加上低压油路流量减去冷却油路流量,要求泄漏量不大于1L/min。

泄漏量测试中,取得10次计算的平均值为0.05L/min,该泄漏量小于1L/min,所以该液压阀板满足设计要求,密封性良好。

对比试验和有限元仿真得到:

(1)边界约束

在试验状态下,将液压阀板工装放置为工作角度,管路和线束链接完整;在有限元分析状态下,尽量贴近试验情况。

(2)载荷施加

在有限元仿真状态下,主油路的最高压力接近于18×105Pa;在试验状态下,采用油泵电机转速为1 000r/min时测试数据,该油泵电机的转速能给主油路提供18×105Pa左右的压力,所以在载荷方面仿真和试验相近。

(3)结果对比

试验所测试的平均泄漏量为0.05L/min,而仿真计算得到泄漏量为0.04L/min,试验和仿真存在0.01L/min的误差。总结误差产生的原因有3点:①仿真计算中网格精度产生的误差,计算过程中接触设置摩擦因数的设定及接触容差的选择都可能产生误差;②液压阀板在浇筑、工艺及装配过程中产生的误差;③试验测试时温度采集的误差等。所以试验和仿真存在一定的误差,但是该误差在可以接受的范围内,由此可知通过该试验验证了有限元仿真的准确性,同时也证明该液压阀板的密封性良好,满足其性能和功能的需求。

5 结论

(1)基于对液压阀板工作原理的分析,建立了液压阀板泄漏量的数学模型,形成了泄漏量的理论计算方法。

(2)采用ABAQUS平台的接触状态参数设置规则,建立了液压阀板的仿真计算模型。

(3)利用有限元分析方法,对液压阀板的计算模型进行仿真,并与液压阀板泄漏量测试试验进行比较。结果表明:在高压油路为1.78MPa、低压油路为0.59MPa的情况下,试验和有限元分析的误差为0.01L/min。并通过误差分析验证了有限元分析液压阀板密封性的可行性,为评估液压阀板内部泄漏的风险和后续性能优化提供数据支持。