某车型MDB侧面碰撞热成型B柱撕裂结构优化

2019-01-15邓元贾丽刚黄凤英

邓元,贾丽刚,黄凤英

(1.上汽通用五菱汽车股份有限公司,广西柳州 545007;2.广西艾盛创制科技有限公司,广西柳州 545007)

0 引言

随着世界汽车保有量的增加及汽车工业的迅速发展,能源危机及环保压力逐渐成为各大主机厂面临的重大问题。2014年7月1日起,我国全面实行乘用车第IV阶段国Ⅳ排放标准,到2020年《企业平均燃油经济性标准》要求企业Ⅳ阶段平均油耗限值降至5 L/100 km,轻量化技术已成为汽车企业的核心竞争力。高强度钢板热成形技术是同时实现车体轻量化和提高碰撞安全性的好方法,以其高减重潜力、高碰撞吸能能力、高疲劳强度、高成型性及低平面各向异性等优势成为汽车工业轻量化的主要材料[1-2]。国内自主品牌开始采用热成型技术,尤其是热成型B柱越来越普遍[3]。

1 热成型钢的应用和效果

热成型技术的优点:高温下好的成型性,可以成型非常复杂的形状,可生产超高强度零件,成形精确,焊接性良好,没有回弹。热成型钢作为汽车用钢中强度级别最高的钢种,广泛应用于汽车防碰撞的加强件。目前热成型冲压件在车身的应用主要集中在A柱、B柱、C柱、门防撞杆、中通道、纵梁、门槛和仪表板横梁等,其中以B柱应用最为广泛[4]。

表1是某车型B柱高强钢方案和热成型方案质量对比结果。B柱由4个零件组成:侧围外板、B柱加强板、B柱加强板补强板和B柱内板。与高强钢方案相比,热成型方案整车实现减重1.406 kg。

表1 B柱高强钢和热成型方案对比

2 研究内容和仿真对标

2.1 研究内容

整车试验后门槛出现较大翻转变形,B柱根部凹陷。拆车发现B柱根部后门铰链区域翻边出现撕裂,如图1所示。B柱根部出现撕裂,功能性失效,不满足设计要求。观察B柱加强板焊接翻边撕裂位置,是从焊点处开始撕裂。

图1 试验B柱根部撕裂

2.2 仿真对标

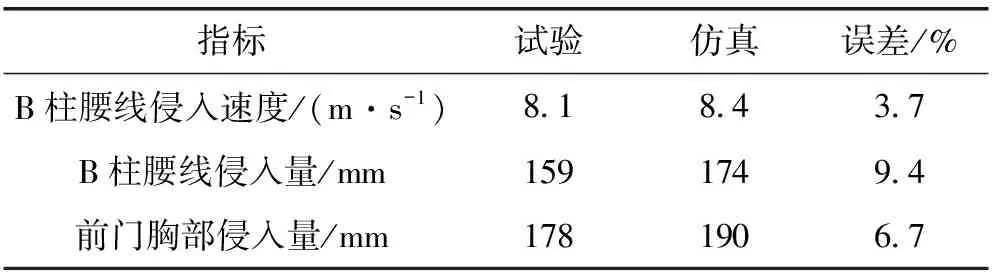

按照试验时测量前后轮罩通过轮心位置的高度,重新调整侧碰模型中壁障高度,与试验一致。根据实车中出现焊点失效的位置设置焊点失效,同时B柱内板上的加速度传感器按实际位置进行调整。侧碰中假人胸部最容易失分,胸部评分指标是评价整车侧面结构耐撞性非常重要的指标。因此文中以对应假人胸部高度处的B柱腰线侵入速度、侵入量和前门侵入量进行仿真模型对标,仿真模型与试验结果最大误差不超过10%,满足工程应用要求,对标结果如表2所示。对标结果表明仿真模型具有较高的精度,可以进行后续优化。

表2 仿真模型对标结果

3 B柱撕裂原因分析和优化

3.1 B柱撕裂原因分析

热成型钢属耐热合金钢,有较高的硬化性能,易导致焊核脆化,特别是热影响区严重降低了焊点周围区域的韧性和塑性,断裂延伸率远低于普通高强钢[5]。热成型板断裂延伸率一般为5%~7%。在高速撞击的情况下热成型钢冲击韧性会降低,在这种情况下B柱可能会在焊接翻边处撕裂,导致失去保护功能。

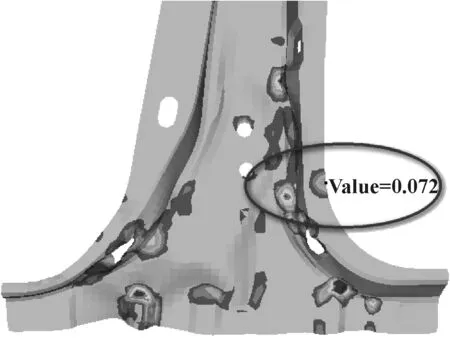

试验车拆车后发现B柱根部焊接翻边从焊点处撕裂,这符合热成型钢焊接后焊接区域的性能特性。试验车B柱根部区域侵入量很大,向车内凹陷。撕裂原因分析为B柱焊接后翻边强度降低,冲击韧性下降,受到强烈撞击后焊点区域出现应力集中,仿真最大有效塑性应变为7.2%,超过了其许用应变5%~7%,翻边从焊点处开始撕裂,撕裂位置与试验一致,如图2所示。

图2 B柱撕裂区域翻边有效塑性应变

3.2 优化方案

B柱撕裂是由于热成型板焊接后,翻边出现热影响区,其机械强度下降造成的。碰撞后焊点处出现应力集中,焊接翻边撕裂。解决问题的途径是提高B柱撕裂区域翻边焊接后的机械强度或者降低撕裂区域受到的撕扯力,优化方案有如下两个:

(1)方案一:增加撕裂区域焊接翻边的宽度,同时焊点位置尽可能远离翻边边缘,焊点数量加密,使焊核热影响区远离翻边边缘。但是这样会造成B柱焊接翻边安装密封胶条后,胶条无法完全覆盖翻边从而裸露钣金,影响静态感知质量。

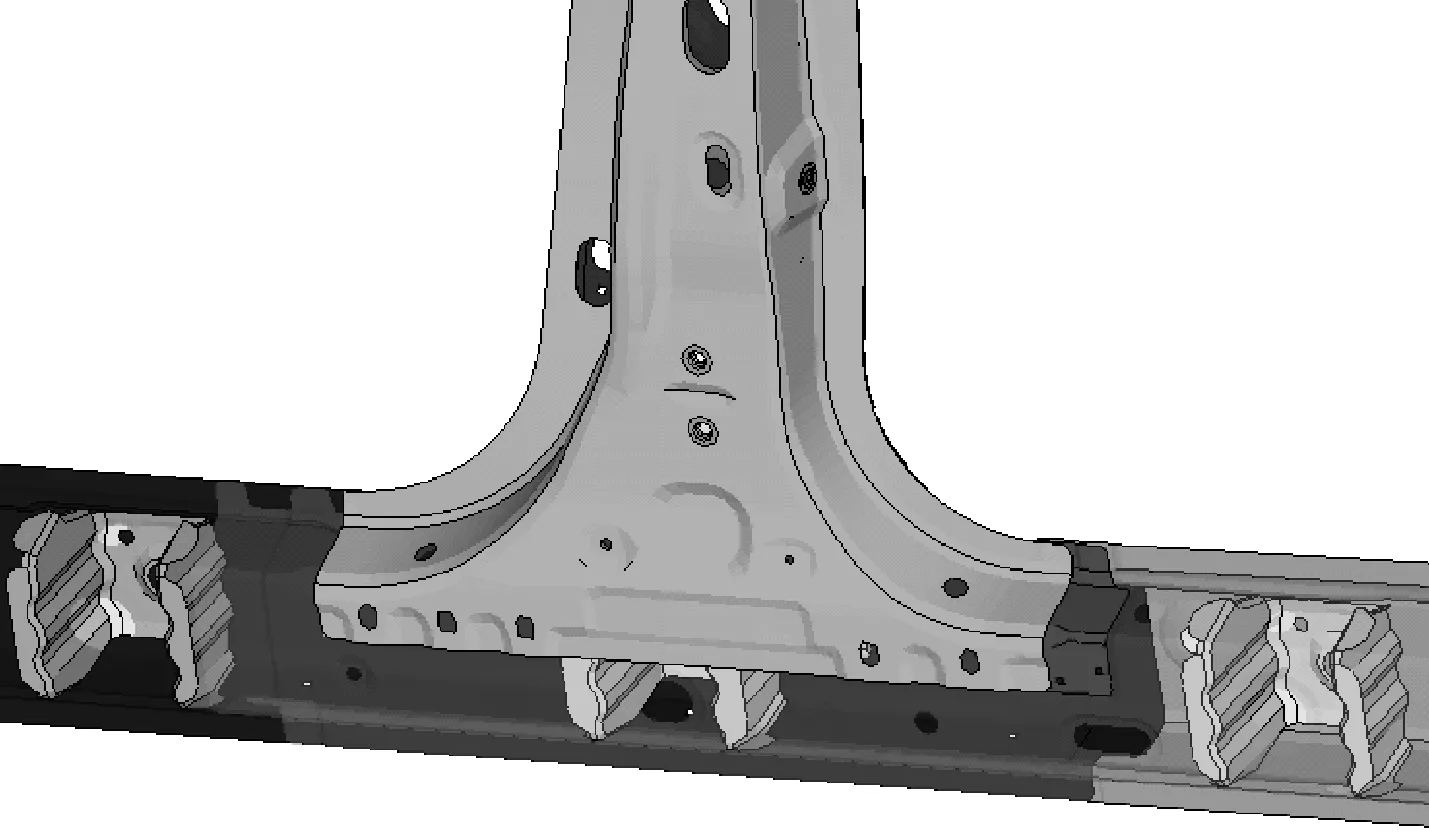

(2)方案二:减弱B柱根部门槛加强板支撑盒强度,碰撞后门槛腔体压扁,B柱根部一起整体凹陷,这样门槛对B柱根部撕裂区域的撕扯力减弱,进而减小焊接翻边撕裂的风险,如图3所示。但是由于门槛对B柱根部支撑减弱,B柱整体的侵入量和侵入速度会存在增大的趋势,假人伤害值会增大,存在一定的风险。

图3 B柱根部区域门槛加强板支撑盒

综合考虑成本、工艺等因素后,最终的优化方案为B柱根部区域门槛加强板支撑盒厚度和材料由1.5 mm DP590降为0.8 mm BLD,同时撕裂区域焊接翻边的焊点尽量避免边缘焊,焊点加密。计算仿真对标模型后,B柱根部撕裂位置处有效塑性应变由7.2%降为4.6%,如图4所示,小于热成型板许用应变5%~7%。

3.3 试验验证

根据确定下来的优化方案,加工制作0.8 mm BLD的门槛加强板支撑盒样件,同时白车身焊接过程中控制B柱根部焊接翻边撕裂区域焊点位置,避免边缘焊。试验车碰撞后B柱根部区域整体向车内凹陷,门槛翻转明显减小。B柱根部焊接翻边没有出现撕裂,只是出现B柱内板局部焊点失效,与仿真结果相符,如图5所示。

图5 B柱根部焊接翻边变形

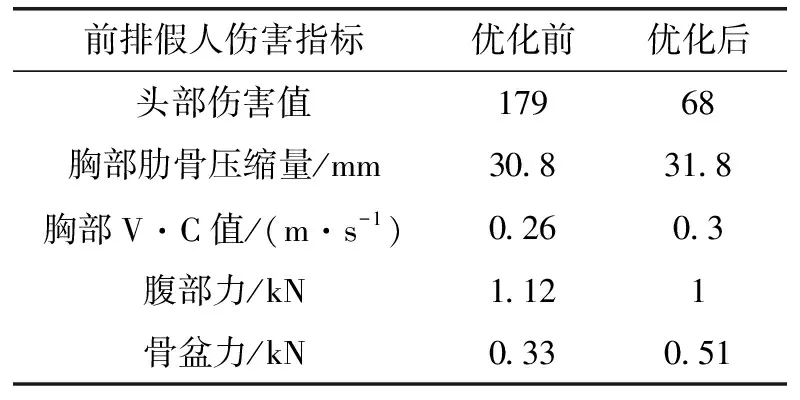

优化前后假人伤害值对比如表3所示。

表3 优化前后前排假人伤害值对比

弱化B柱根部门槛加强板支撑盒后,B柱根部整体侵入量增大,假人骨盆伤害值明显增大,胸部伤害值略微增大,腹部和头部伤害值减小,假人整体得分基本一致。

4 结论

针对某车型侧面移动可变形壁障碰撞热成型B柱根部撕裂问题,通过仿真对标模型找到了焊接翻边撕裂原因,综合成本、工艺等各方面因素后提出了优化方案,最后通过实车碰撞试验对优化方案进行了验证,B柱根部焊接翻边没有出现撕裂现象,与对标仿真模型分析结果一致,同时侧碰假人得分优化前后基本一致,热成型B柱根部撕裂问题得到解决。最终可以得出以下结论:

(1)热成型B柱在此车型上是首次应用,属于新材料和新工艺,与普通高强钢相比,需充分评估两者间的性能差异。

(2)针对热成型B柱撕裂问题,提出了弱化B柱根部门槛加强板支撑盒强度和改进焊接工艺的优化方案,有效降低了撕裂区域焊接翻边焊点处应力集中问题,有效塑性应变为4.6%,小于热成型板许用应变5%~7%。实车碰撞试验B柱根部焊接翻边没有出现撕裂现象,热成型B柱根部撕裂问题得到解决,该问题的解决为后续同平台其他车型的开发积累了宝贵经验。

(3)此车型侧围整体刚度偏弱,B柱整体侵入量偏大,要求B柱根部加强板采用高延伸率材料,避免根部出现撕裂失效问题,后续车型开发过程中必须考虑此问题。