超深预裂孔底部加强装药高度试验研究

2019-01-14崔正荣张西良潘祖瑛李龙福

崔正荣 张西良 潘祖瑛 李龙福

(1.中钢集团马鞍山矿山研究院有限公司,安徽,马鞍山243000;2.马鞍山矿山研究院爆破工程有限责任公司,安徽,马鞍山243000)

露天矿山在边坡靠界时,通常使用靠界预裂控制爆破技术[1-2],因其可以在一定程度上较好地降低边坡岩体裂隙的扩展,削弱爆破对露天边坡的损伤破坏,有效地避免边坡发生滑坡[3-4]。这里定义直径超过95 mm、孔深超过15 m的爆破称为超深孔爆破[5]。在超深孔预裂靠界爆破中,由于底部夹制作用较大,若不采取有效措施(如底部加强装药),将影响爆破效果;当前超深孔预裂爆破底部加强高度仅为经验值,综合考虑影响岩石预裂爆破成缝的因素,对加强高度优化研究,不仅能够有效地克服底部夹制作用,而且能取得较好的爆破效果,对提高边坡稳定性和经济效益都有重要意义,也实现了爆破精细化[6]。

虽然预裂爆破技术在靠界边坡治理中较常使用,然而对超深孔预裂爆破的研究正处在探索阶段。徐成光[7]详细分析了某电站进水塔高边坡的开挖特点,使用小孔径超深孔预裂爆破技术,一次预裂成型的垂直边坡达到了20 m高,工程爆破效果较理想,可以作为相似爆破工程的经验依据。李万洲[8]在某水电站高边坡开挖过程中,预裂孔深达到了30 m,施工进度得到了提高,经济效益显著改善,施工质量达到了良好标准。

本次研究以传统预裂爆破技术为基础,以西北某露天铁矿并段超深孔预裂爆破项目为背景,综合运用理论分析、现场试验等方法,优化超深孔底部加强装药高度。

1 矿山概况

西北某露天铁矿已开采多年,台阶高度为12 m;开采至最终境界位置每2个台阶并段;台阶坡面角65°;基于露天边坡的安全考虑,采用靠界预裂爆破技术。预裂孔深达26.5 m,由于底部夹制作用较大,前期底部预裂爆破效果不太理想。目前预裂爆破后边坡质量较好的边坡段依然较稳定,而预裂爆破质量较差的边坡段容易发生失稳甚至滑坡现象。怎样获得较好的预裂爆破质量,从而在矿山靠界超深预裂孔爆破条件下获取稳定、平整的预裂面,是该矿亟待解决的难题。

2 底部加强装药高度

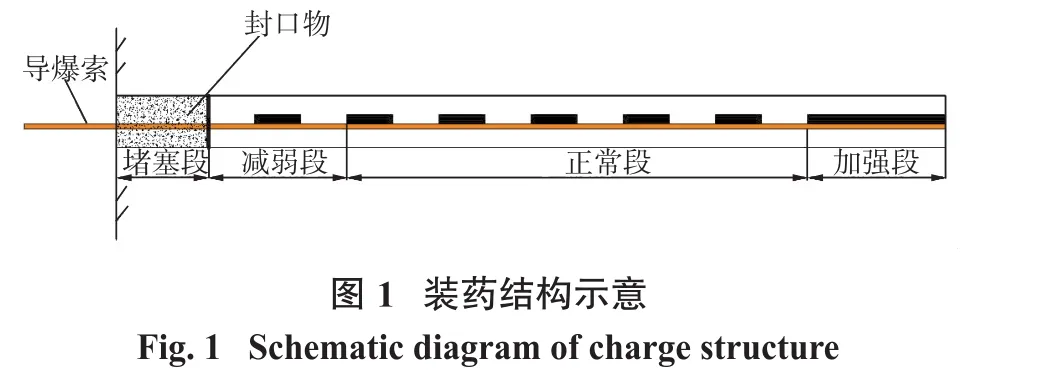

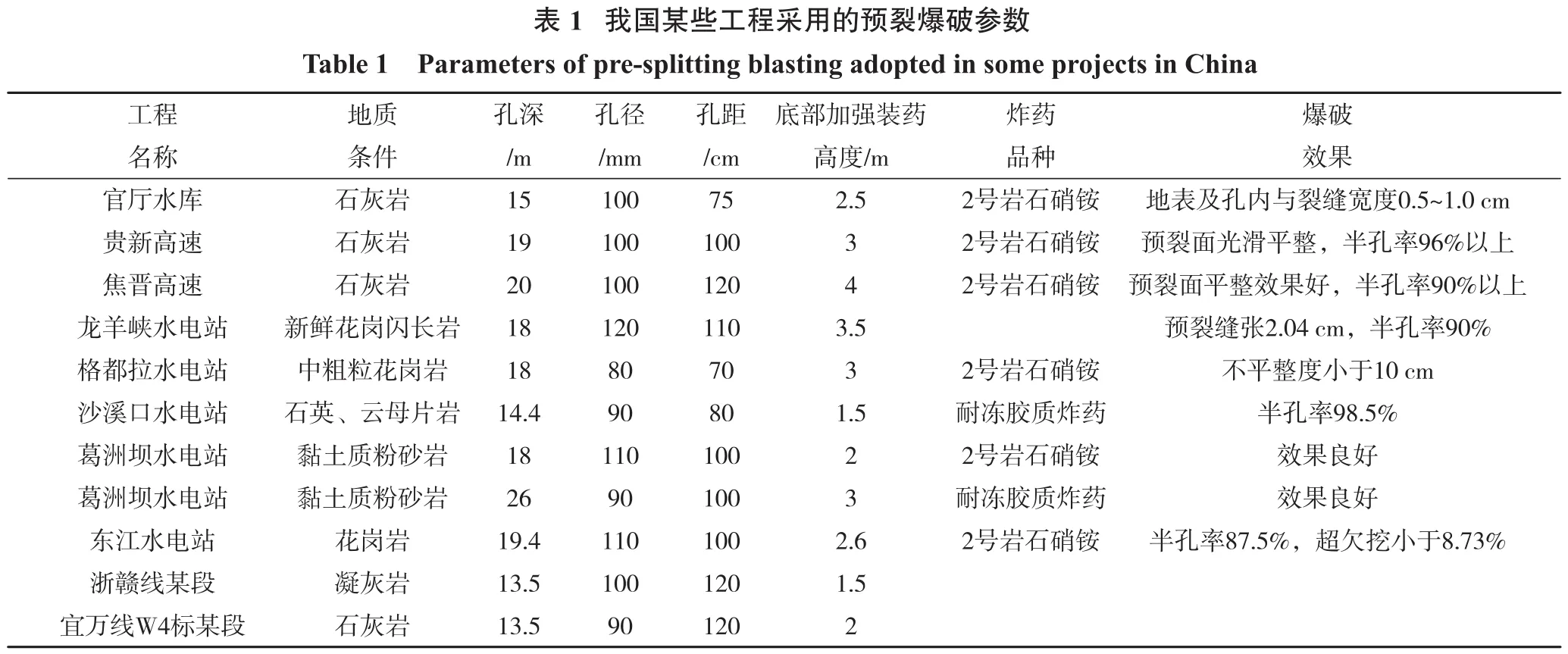

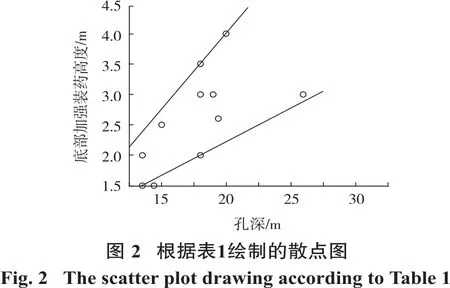

超深孔预裂爆破的装药结构包括底部加强装药段、正常装药段和上部减弱装药段,装药结构如图1所示。国内部分工程底部增加的装药量如表1所示,根据表1绘制的散点图如图2所示。

工程经验表明,底部加强装药高度如果偏小,则底部预裂面不能完全拉开,因此会削弱预裂面的阻震和阻止爆破区裂缝延伸的作用,并且爆破后边坡下部有岩根,还需要小爆破清理;反之如果底部加强装药高度过大,则下部保留基岩将受到破坏。

根据工程实例提出底部加强药高度L1取值范围0.1L~0.2L,其中L∈(15,30)为孔深,m。

3 数值模拟

3.1 底部加强药高度不同时数值模型及边界条件

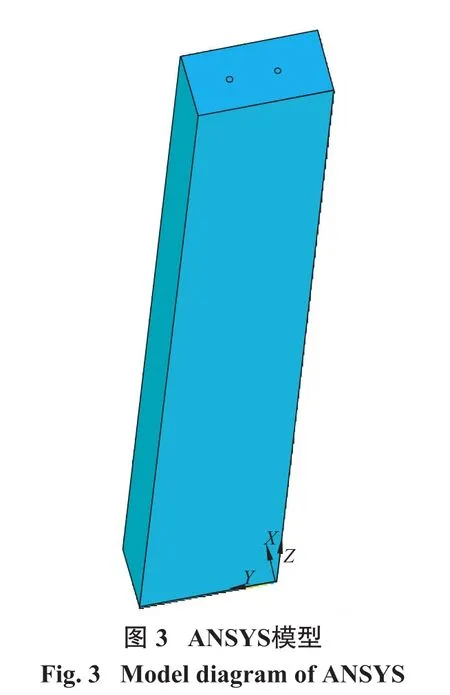

本次研究的模型及其装药网格密度基本相同,使计算结果具有可比性。根据西北某露天铁矿超深预裂孔爆破参数可知,模拟4种不同的加强药高度,数值模型采用m-kg-s单位制,本次数值模拟炮孔直径为120 mm,炮孔间距为1.3 m,炮孔深为26.5 m,不耦合系数为2.7,倾角为65°,底部加强段线装药密度为正常段的2倍,底部加强段装药高度分别为3,3.5,4,4.5,5,5.5 m。模型边界条件为无反射边界,可有效地避免边界条件受求解结果的影响。因此模型的大小可取为:长×宽×高=4 m×2 m×30 m,如图3。

3.2 材料本构模型及参数

3.2.1 炸药本构模型及其参数

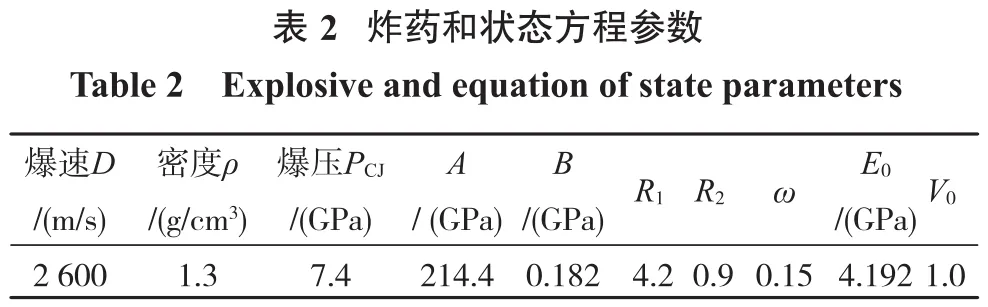

本次研究使用MAT_HIGH_EXPLOSIVE_BURN模型。表2为该炸药的材料和JWL状态方程的参数。

?

3.2.2 被爆结构本构模型及参数

模拟岩性为白云岩,选取ANSYS/LS-DYNA材料库中的动力学塑性模型,然后用关键字(MAT_PLASTIC_KINEMATIC)在.K文件中表示;使用炮泥作为孔口填塞材料,其物理性质与砂土接近,本次模拟选取岩石模型(MAT_PLASTIC_KINEMATIC)作为材料模型。

炸药爆炸后,受动载荷的影响,岩石达到了自身的屈服极限,就发生塑性破坏。此外,伴随动载荷作用的加大,其抗压强度将变大,岩石的应变率在炸药爆炸作用下的变化特别大,岩体应变过大导致了它的损坏,因此选取了应变率能够变化的塑性模型;通过查找资料开展数值仿真、模型试验和现场工程试验,对比研究得出选用该模型在某种意义上讲是较好的[9]。选取C-S模型,对于应变值D和P,参考Yang R等[10]的研究成果,即相异的应变率下材料介质应力应变之间的相互关系和应力历时曲线这一理论数据,加上夏详[9]对这种关系进行了更进一步的求解。模拟所需岩石的力学参数经折减处理后如表3所示。

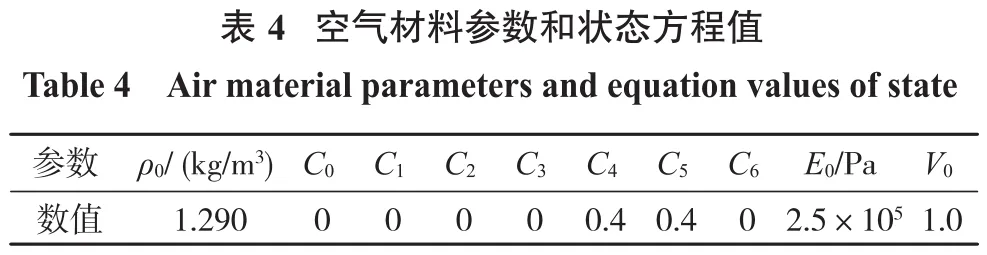

选取MAT_NULL空模型模拟炮孔内的空气,使用线性多项式状态方程LINEAR_POLYNOMIAL加以描述(其理论详见软件介绍部分),其参数即孔口填塞材料的参数如表4所示。

3.3 数值模拟结果分析

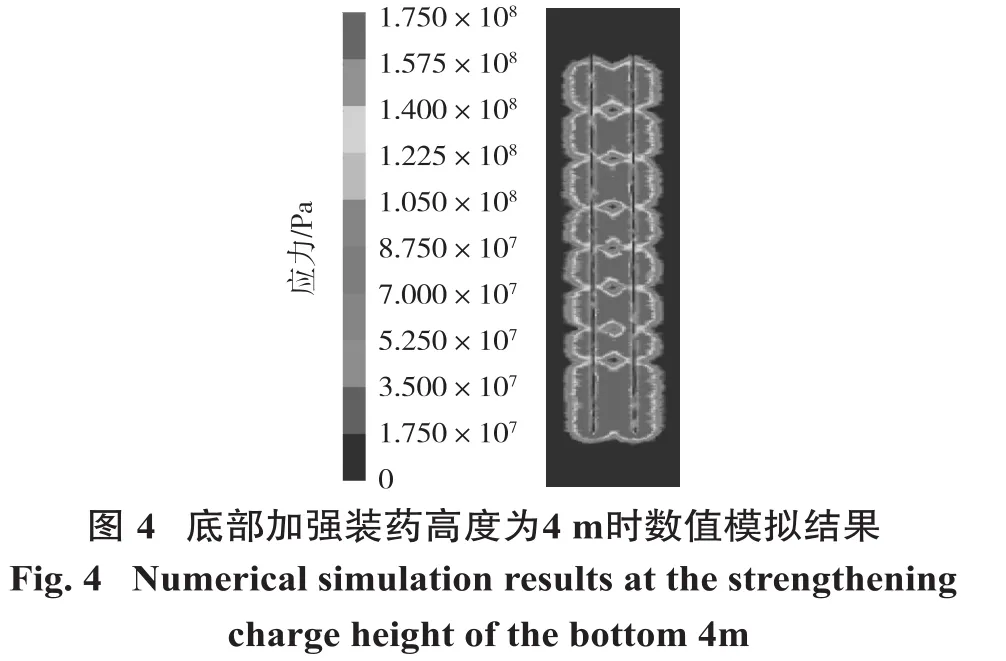

图4所示的爆炸应力分布表明,炸药爆炸后,有效应力以柱面波的形式从药卷中心向四周扩散;底部加强装药段的应力波在叠加后,应力波明显增强,有利于底部裂隙的扩展。均匀分布的装药结构使得岩石所受到的应力也是较均匀的,叠加后的应力达到了岩石强度,底部加强装药段完全贯通,有效地克服了底部夹制作用。

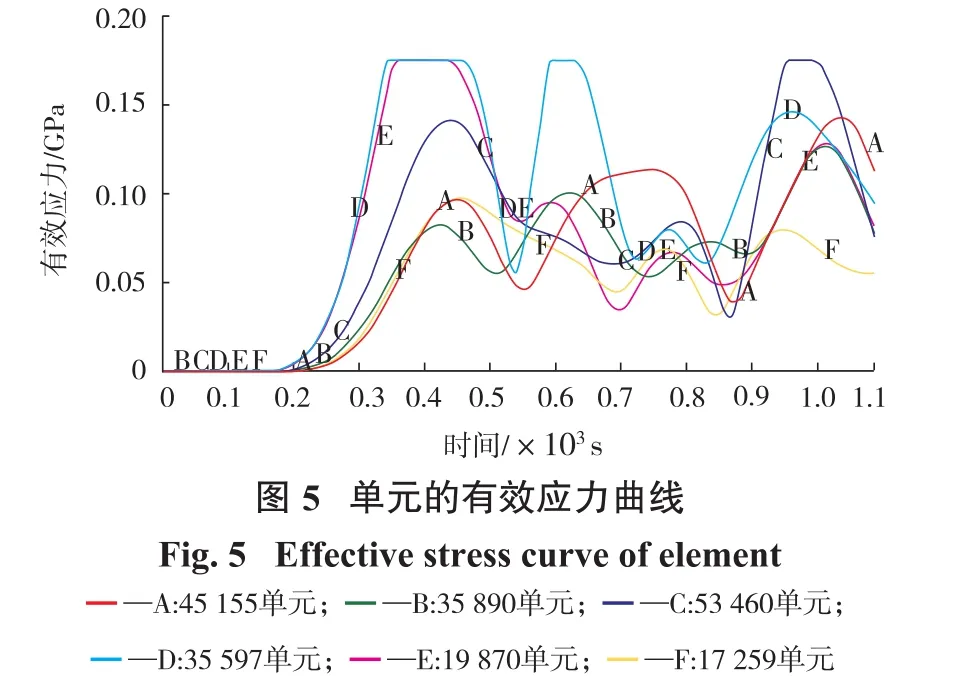

提取加强装药段关键点单元的相应曲线,记录该单元所受应力的最大值。运用有效应力屈服理论比较模拟出的结果,依托比较结果分析岩石在炸药爆炸作用后的破碎情况。岩石个别单元在模型中的坐标和其对应的应力曲线,如图5所示。

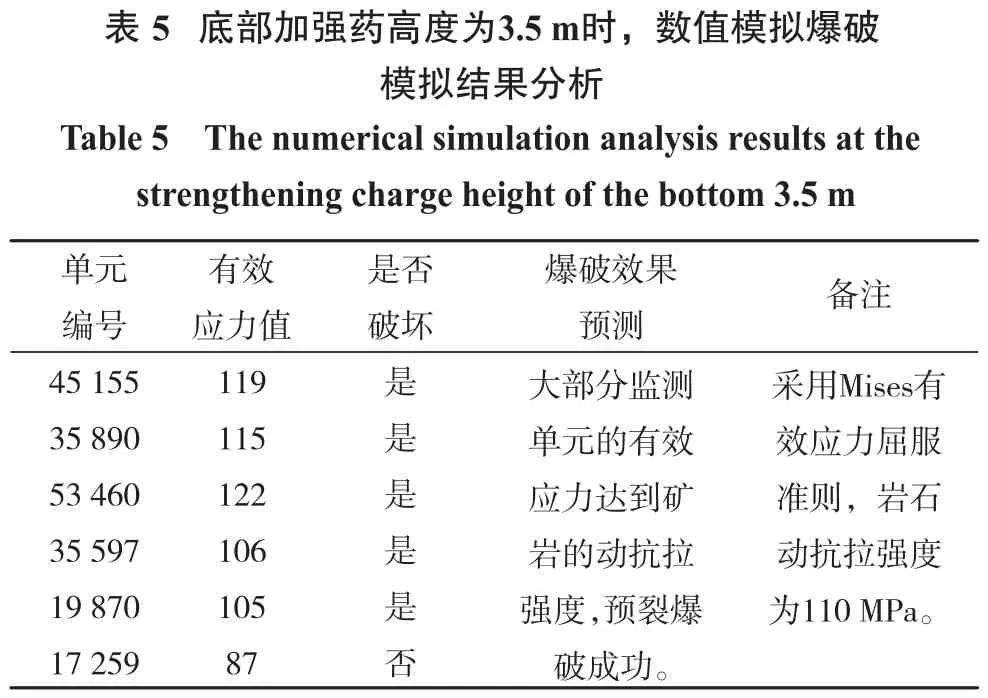

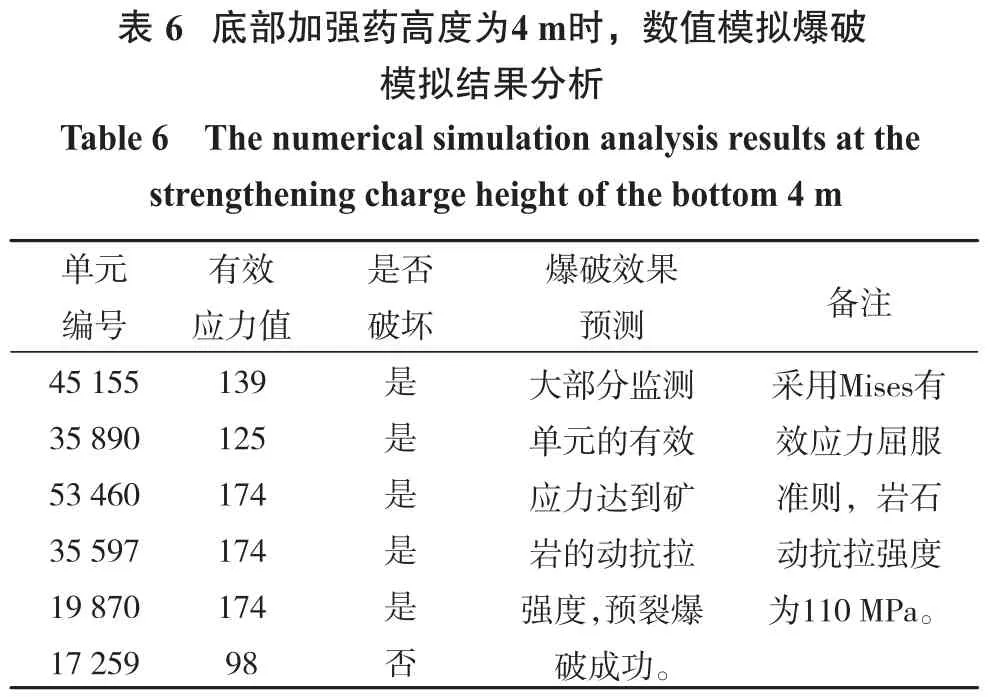

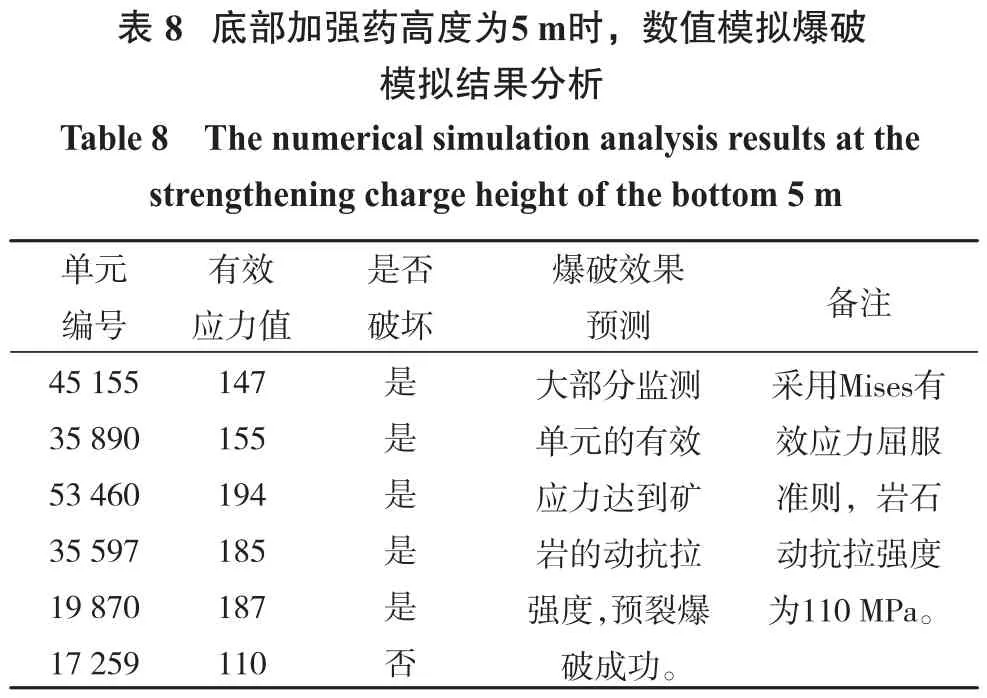

根据模拟计算结果表5~表8可知,底部加强段装药高度为4 m和4.5 m时能够取得较好的预裂爆破效果。因此,超深孔预裂靠界爆破底部加强段装药高度满足关系式:0.15L≤L1≤0.17L。

4 现场爆破试验

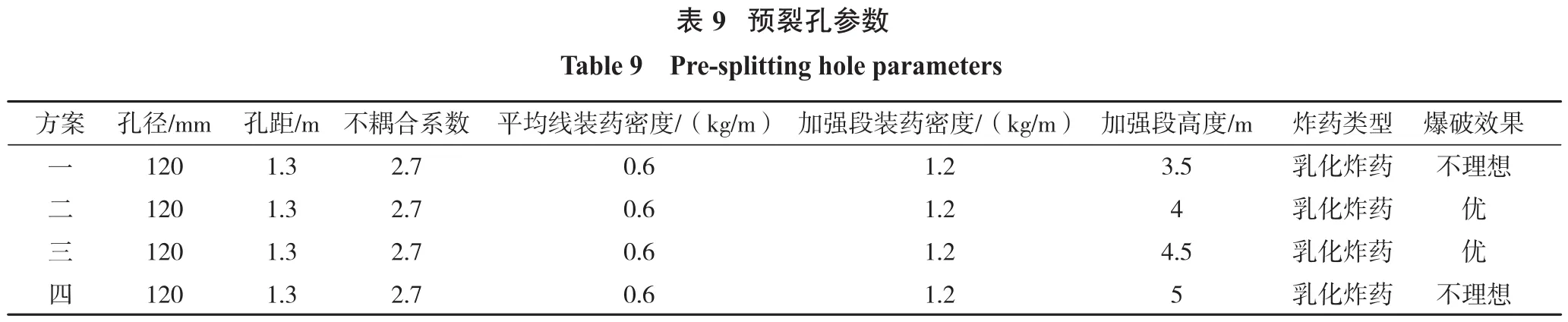

现场试验分4种方案,比较其爆破开挖后的边坡质量,结合理论分析,为参数选择提供直接依据。径向不耦合装药有效地削弱了炸药爆炸对炮孔壁四周岩石的破坏,同时相邻炮孔壁受到其中一部分冲击波的作用而产生拉应力,形成预裂缝。本矿超深孔预裂爆破炮孔直径为120 mm,孔距为1.3 m,孔深为26.5 m,预裂药柱的直径约45 mm,不耦合系数为2.7,正常装药段线装药密度0.6 kg/m,底部加强段线装药密度为1.2 kg/m,底部加强药高度分别为3.5、4、4.5、5 m。轴向为不耦合装药,使用粘性较好的材料将炸药固定在起爆器材上。由于炮孔下端受夹制作用的影响较大,对超深孔而言,炮孔底部的夹制作用不可忽视。为消除这一影响,增加的药量均匀分布在炮孔底部加强装药段。上部为装药减弱段,最上面为不装药段,不装药段的长度与该处的岩性、节理裂隙发育程度、装药量和预裂孔直径等有关,减弱段的线装药密度为正常段的1/3~1/2。

现场试验方案参数见表9。

通过对现场试验的分析,当底部加强装药高度为3.5 m,预裂爆破效果明显变差,底部留有根底,半壁孔未露出。当底部加强装药高度为4 m和4.5 m时,底部预裂爆破效果最好,预裂缝贯通,半壁孔保留完整。当底部加强装药高度5 m,预裂爆破效果也明显变差,药量的增加不再起到积极作用,而是围岩受到更大的冲击损伤。

5 结论

(1)矿山并段预裂爆破,底部夹制作用较大,本研究采用了变换底部加强药高度的方法,确保实现相邻炮孔之间的岩体能完全贯通,并能避免炮孔壁受到破坏。

(2)以理论分析后的超深孔预裂爆破参数为基础,通过使用ANSYS/LS-DYNA数值仿真软件进行数值模拟,对比模拟结果,分析底部加强药区域部分节点应力场分布以及压力峰值,结果表明底部加强药高度为4~4.5 m时预裂爆破效果最好。提出了底部加强装药高度范围公式0.15L≤L1≤0.17L,其中L∈(15,30)为孔深,m。

(3)在西北某矿进行了现场试验,高度为4、4.5 m的预裂爆破试验效果均较理想,底部成缝效果较好,证明了超深预裂孔底部加强装药技术可行,有效地指导了矿山生产,类似工程也可以借鉴。