应用高梯度磁选技术处理含铜废水的试验研究

2019-01-14于福顺贾洪利杨思一

于福顺 贾洪利 杨思一

(1.山东华特磁电科技股份有限公司博士后工作站,山东临朐262600;2.山东理工大学博士后流动站,山东淄博255000)

工业废水中的重金属离子是导致环境污染的重要因素之一,重金属离子产生于采选、冶金、电镀与矿物材料加工等众多行业。重金属离子在自然界中无法通过生态系统的自我净化作用去除或降解,却可在生物体内富集,通过食物链对人体造成危害。目前,去除水中重金属离子的常用方法有吸附法、化学沉淀法、电解法、膜分离法等,但这些方法处理成本较高且容易造成二次污染。

高梯度磁选分离技术是利用矿物磁性差异进行分选的方法。在均匀磁场中放入铁磁性的编织网或者不锈钢毛等聚磁物质时,会形成具有高梯度的磁场,可以对微细粒、弱磁性的颗粒进行捕获[1-2]。高梯度磁选机的应用为低品位、微细粒、弱磁性的金属矿石选矿提供了新的技术,也为其他细粒及微细粒非金属物料的提纯提供了新的方向,并在废水处理[3-10]、生物制剂[11-12]、石油污染修复[13]以及固体物料综合利用[14-15]等方面得到了广泛应用。

废水中的Cu2+、Hg+、Cd2+、Ni2+等重金属离子均可采用铁氧体沉淀法除去。铁氧体是由铁离子、氧离子和其他二价金属离子组成的氧化物。分子式为AB2O4或AO·B2O3,A、B分别表示二价和三价金属阳离子。废水中的金属离子可以作为铁氧体中的阳离子,与铁氧体中的铁离子一起生成类尖晶石结构的铁氧体晶体沉淀[16-17]。生成的铁氧体沉淀具有一定的磁性,可借助高梯度磁分离技术将其从水中脱除出去,从而得到不含或少含重金属离子的净化水。通过磁选方法代替传统的、低效率的沉降、浓缩、过滤过程。具有处理量大、速度快、固液分离效率高等优点[18-21]。

本研究以模拟含铜废水为研究对象,采用铁氧体技术进行沉淀,再采用高梯度磁选分离技术进行处理,对铁氧体沉淀条件、铜离子的沉淀率、高梯度磁选条件等进行了试验研究。

1 试验材料与试验方法

1.1 试验材料

试剂:分析纯硫酸铜(CuSO4·5H2O)、氯化亚铁(FeCl2·4H2O)、四氧化三铁(Fe3O4)、氢氧化钠,去离子水。

废水:由分析纯试剂硫酸铜配置而成,Cu2+含量为100 mg/L。

仪器:SLon-100(1.75 T)脉动高梯度磁选机、TG16-WS高速离心机、AR2140型分析天平、PHS-3c型pH计、101-4a型电热恒温干燥箱。

1.2 试验方法

1.2.1 铁氧体沉淀试验

在一定pH条件下,在含铜废水中加入一定量的可溶性铁盐氯化亚铁,沉淀反应完全后,经高速离心处理,取上层清液用分光光度法测定水中残余铜离子的浓度。

1.2.2 高梯度磁选条件试验

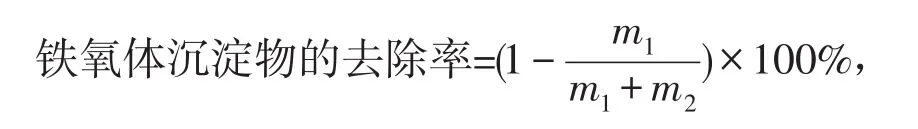

每次配制3 LCu2+含量为100 mg/L的含铜废水在最佳铁盐用量和反应pH条件下进行铁氧体沉淀反应,再通过周期式脉动高梯度磁选机对沉淀后的废水进行磁选。磁选后将非磁性的清液与磁性产品分别过滤、烘干、称重,计算磁选后得到的清液中固体沉淀重量占磁选前溶液中固体沉淀总重量的百分比,按下式计算铁氧体沉淀物去除率。

式中,m1为磁选后清液中滤渣的质量,m2为磁选后磁性产品中滤渣的质量。

2 试验结果与分析

2.1 沉淀试验

2.1.1 氯化亚铁用量试验

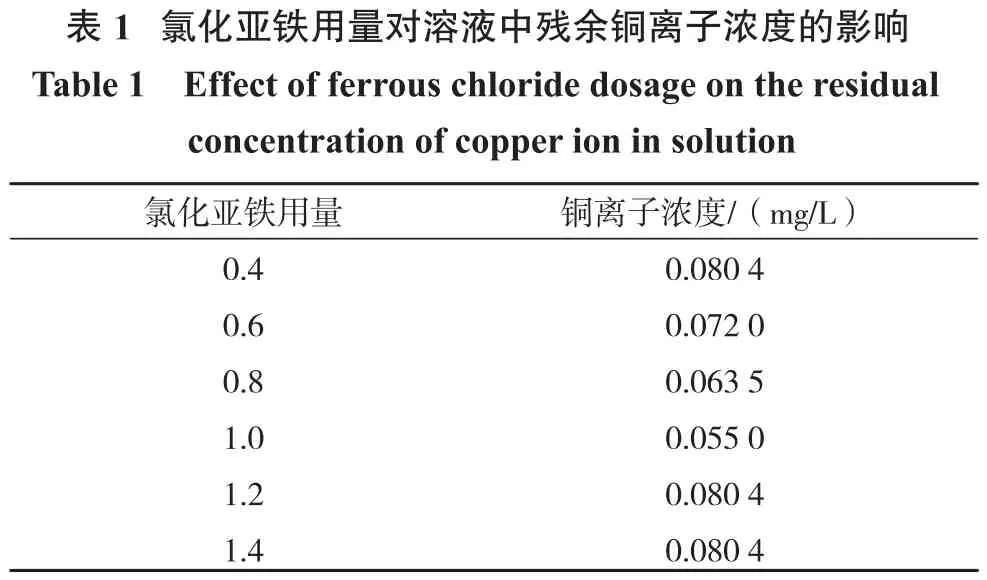

在铜离子初始浓度为100 mg/L,氯化亚铁用量(氯化亚铁与硫酸铜的摩尔比表示n(FeCl2)∶n(Cu-SO4))分别为0.4、0.6、0.8、1.0、1.2、1.4,溶液中加入适量氢氧化钠调节溶液pH=10条件下,进行沉淀除铜试验。沉淀反应完全后进行高速离心处理,取上层清液进行分光光度法分析,得到沉淀反应后溶液中残余铜离子的浓度,试验结果如表1所示。

由表1可知:当氯化亚铁用量为1.0时,沉淀反应后溶液中残余铜离子的含量最少;当氯化亚铁用量小于1.0时,溶液中残余铜离子浓度随着氯化亚铁用量的增加逐渐降低;当氯化亚铁用量大于1.0时,溶液中残余铜离子浓度随氯化亚铁用量的增加而逐渐升高。因此,确定氯化亚铁用量为1.0,即n(FeCl2)∶n(CuSO4)=1.0。

2.1.2 沉淀反应p H试验

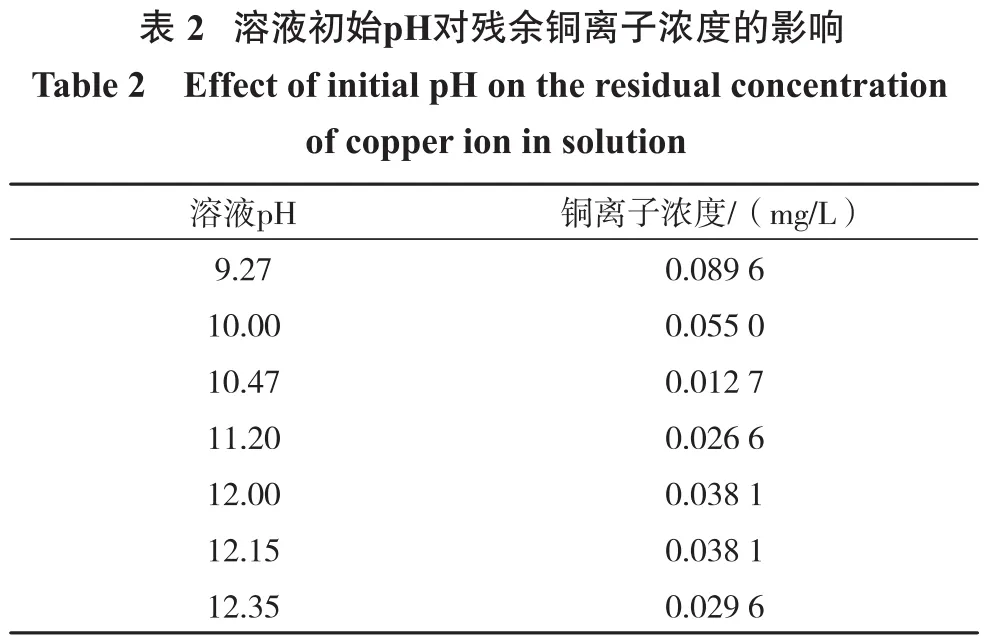

确定铜离子初始浓度为100 mg/L,氯化亚铁用量为1.0,在不同pH条件下进行沉淀除铜试验。检测沉淀反应完全后溶液中残余铜离子浓度,得到溶液初始pH与残余铜离子浓度关系表,如表2所示。

由表2可知,当溶液pH=10.47时,沉淀后溶液中残余铜离子浓度最低。进一步增加溶液pH并不利于铜离子的去除,这是由于强碱性的反应环境抑制了磁性铁氧体的形成,使溶液中缺乏足够的铁氧体与铜离子作用,由此导致溶液中残余铜离子的含量有所升高。同时考虑到实际生产中,过高的pH在浪费药剂的同时,还会对设备有较强的磨蚀作用,提高运营成本,由此,确定溶液最佳反应pH为10.47。

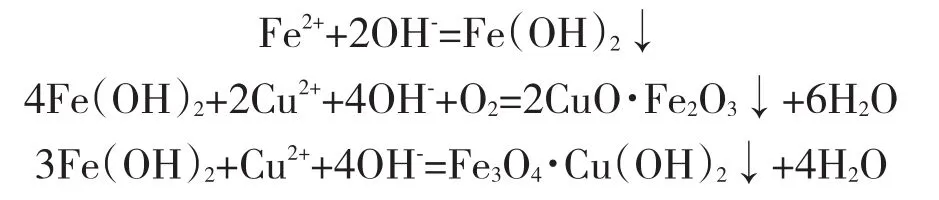

Cu2+在铁氧体沉淀物中有2种存在形式:①在矿物晶格里成为矿物组成的一部分;②生成氢氧化物沉淀,并被吸附在铁氧体矿物表面上。其化学反应式为:

由试验结果可知,将初始铜离子浓度为100 mg/L的废水进行铁氧体沉淀处理,当加入的铁离子与水中铜离子的摩尔比为1.0,反应pH为10.47时,沉淀反应后水中残余的铜离子浓度仅为0.012 7 mg/L,铜离子沉淀率为99.98%,说明水中几乎所有的铜离子都以铁氧体形式形成沉淀,沉淀后水中的残余铜离子浓度极低,完全达到废水排放标准。

2.2 高梯度磁选试验

对溶液初始pH为10.47、n(FeCl2)∶n(CuSO4)=1.0条件下沉淀反应生成的沉淀物进行高梯度磁选试验。

2.2.1 聚磁介质试验

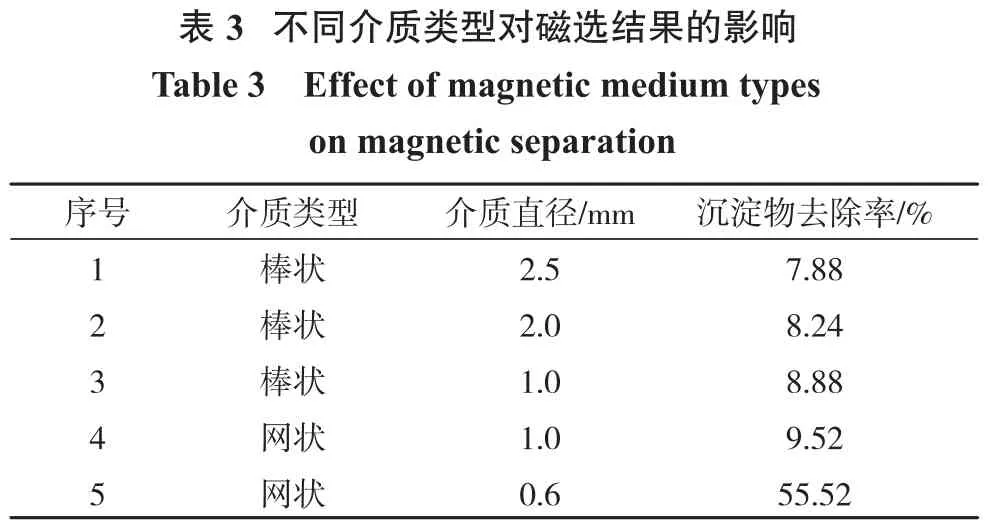

固定背景磁感应强度为1 T,改变聚磁介质盒,得到不同磁介质类型对磁性沉淀物去除率的影响。试验数据见表3。

由表3可知,在使用棒状的磁介质盒时,随着介质棒直径的减小,磁选后清液中滤渣量逐渐减少,但沉淀物去除率仍处于较低水平,网状磁介质磁选效果好于棒状磁介质,当网状介质直径为0.6 mm时,沉淀物的去除率大幅度增高。

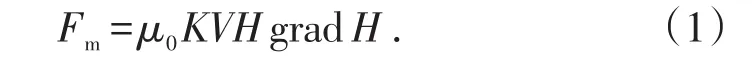

当颗粒粒度不大时,颗粒在磁场中受到的磁力公式为:

式中,Fm为颗粒受到的磁力;μ0为真空磁导率;K为比磁化率;V为颗粒的体积;H grad H为磁场强度与其梯度的乘积。

由式(1)可知,棒状磁介质盒的介质棒直径较粗,介质间间隙较大,周边比较均匀,因此产生的磁场梯度低,对磁性颗粒产生的磁力较小,采用网状磁介质盒后,其介质间间隙减小,周边相对粗糙,能产生较大的磁场梯度,因而能够获得较为理想的沉淀物去除效果。由式(1)可知,若采用直径更细的钢毛作为聚磁介质,则产生的磁场梯度更大,磁性颗粒受到的磁力会更大,从而可获得更高的沉淀物去除率。但以钢毛作为聚磁介质,介质盒间隙过小,非常容易堵塞,不容易实现工业化应用。因此试验确定5号介质盒作为最终磁选用介质盒。

2.2.2 磁种用量试验

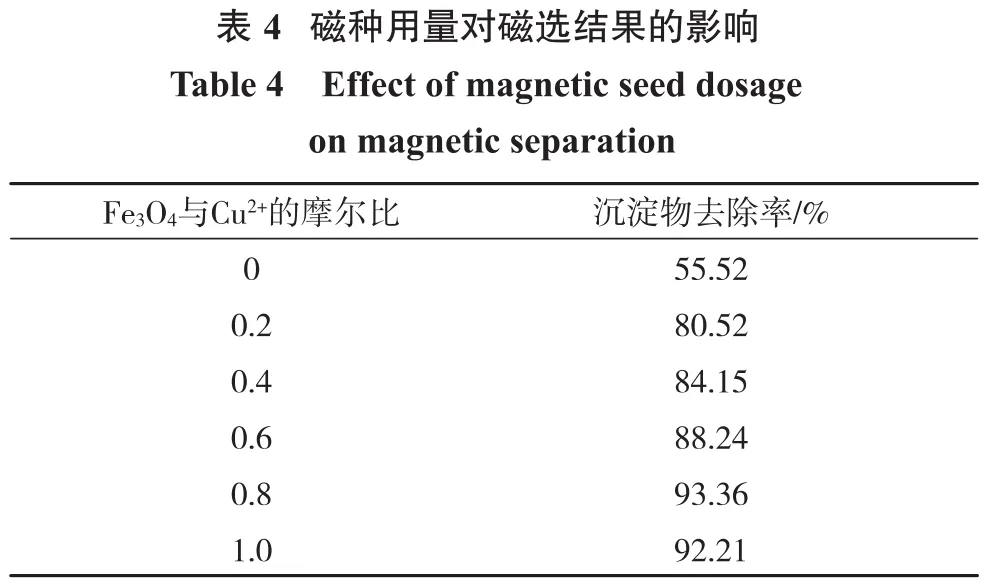

由于生成的铁氧体沉淀物粒度细、磁性弱,利用高梯度磁选去除沉淀物的去除率偏低。因此,拟在生成的铁氧体沉淀中加入超细磁铁矿作为磁种,以磁种为核心,对铁氧体沉淀进行吸附聚集,以增大沉淀物的表观粒度及其磁性能,从而增强磁选分离的效果[22]。在背景磁感应强度为1 T,磁介质盒为5号网状磁介质的试验条件下,考察磁种添加量(以磁铁矿与水中铜离子摩尔比,即n(Fe3O4)∶n(Cu2+)表示)分别为0.2、0.4、0.6、0.8、1.0时对磁选分离效果的影响,试验结果见表4。

由表4可知,加入磁种后,磁选效果有了大幅度的提升,随着磁种用量的增加,磁选对铁氧体沉淀物的分离作用也随之增强,当磁种用量达到0.8时,沉淀物去除率最高,可达93.36%。但随着磁种用量的进一步增加,沉淀物去除率降低。因此,确定磁种用量为0.8,即n(Fe3O4)∶n(Cu2+)=0.8。

2.2.3 背景磁感应强度试验

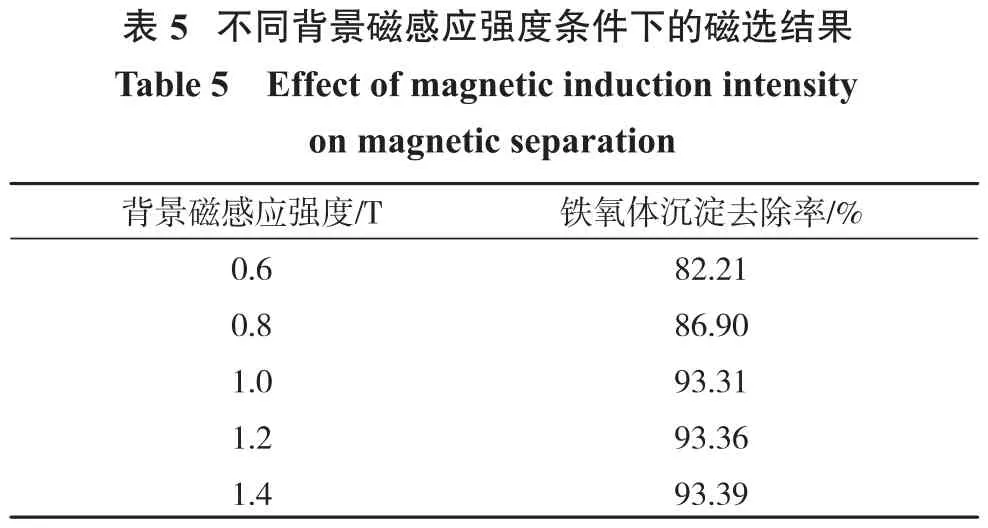

在沉淀反应后废水中加入与铜离子摩尔比为0.8的磁铁矿作为磁种,采用5号网状介质盒,背景磁感应强度分别为0.6、0.8、1.0、1.2、1.4 T条件下,考察背景磁感应强度对铁氧体沉淀物分离效果的影响。试验结果见表5。

由表5可知,在背景磁感应强度低于1.0 T时,随着背景磁感应强度的增大,铁氧体沉淀物的去除率不断增加。当背景磁感应强度达到1.0 T之后,铜离子的去除率保持在93%左右,再进一步提高磁场强度,磁选后沉淀去除率提高幅度极低。因此,确定背景磁感应强度为1.0 T。

3 结论

以浓度为100 mg/L的硫酸铜溶液作为模拟含重金属离子的废水,采用铁氧体沉淀—高梯度磁分离技术去除水中铜离子。在溶液初始pH为10.47,加入的二价铁与水中铜离子的摩尔比为1.0时,沉淀反应后水中残余的铜离子浓度仅为0.012 7 mg/L,铜离子沉淀率为99.98%。生成的沉淀中加入与铜离子摩尔比为0.8的磁铁矿作为磁种,背景磁感应强度为1.0 T,采用直径为0.6 mm的网状介质盒,经高梯度强磁选,可将93%以上的沉淀物快速分离出来。试验结果为应用高梯度磁选技术处理含重金属离子废水提供了理论依据,为该技术的工业应用提供了技术支撑。