应用ANSYS进行集装箱船导轨架预埋胎架的变形分析

2019-01-11谢立荣

谢立荣,张 浩

(上海外高桥造船有限公司,上海 200137)

1 前言

20 000TEU集装箱船是上海外高桥造船有限公司承接的超大型集装箱船新项目。该船作为国内在建超大型集装箱船,在首制船建造过程中不可控因素和未知的问题较多。为了保证建造质量及建造周期,首先要确保项目能按既定的计划进行;其次对各项安全措施能够得到有效落实。该船在建造过程中设计了各种多用途工装,尤其在集装箱导轨建造过程中,设计了专用建造工装——导轨架预埋胎架。

该船横隔舱双面均安装有导轨,为了方便分段建造及减少翻身吊装次数,专门设计了导轨架预埋胎架。与以往使用的胎架不同,导轨架预埋胎架使用与分段接触的槽钢用以支撑,由于安装及精度测量需求,槽钢胎架具有相当的高度。

有限元法是一种为求解偏微分方程边值问题近似解的数值方法。求解时对整个区域进行分解,每个子区域称作有限元。它通过变分方法,使误差函数达到最小值并产生稳定解。有限元法将许多被称为有限元的小区域上的简单方程联系起来,并用其估计更大区域上的复杂方程,对每一单元假定一个较简单的近似解,然后推导求解这个域总的满足条件(如结构的平衡条件)从而得到问题的解。

本文针对导轨架预埋胎架的变形原因进行分析,并对部分胎架进行有限元静力学分析,将理论和实际结合进行对比。

2 导轨架及预埋胎架

集装箱船箱格导轨架(简称导轨架)可以设置在舱内,也可能设置在露天甲板以上(一般很少采用)。在中大型集装箱船上,舱内堆放箱的层数可达6~8层,采用导轨架可以把集装箱成堆的放入导轨架内,不需要紧固设备,也不需要绑扎和支撑。导轨架一般是永久性的固定在货舱内,对集装箱吊入吊出都十分方便,可以缩短集装箱装卸时间,提高装卸效率[1]。

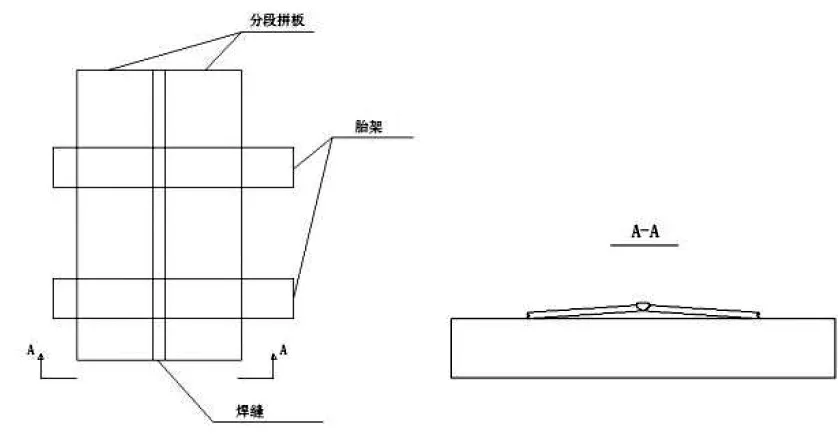

导轨架安装于横隔舱分段上,为提高分段制作效率﹑减少翻身吊装次数,该船专门设计了导轨架预埋胎架,如图1所示。

图1 导轨架预埋胎架

胎架主体使用20#槽钢,材料为Q235-A。由于胎架有1.3 m的高度,所以增加斜撑用以增加刚度。

3 预埋胎架变形原因分析

预埋胎架作为船体分段装配的工装设备,与船体表面接触进行支撑。导轨架大部分集中在横隔舱分段,一半在分段装配之前进行预埋定位。

横隔舱分段结构理论上是平直的,但若因此认定分段作用于胎架上的力是均布的面载荷则会与实际情况不符。因分段与胎架接触的板是由多张板拼接而成,中间有多条拼板缝会造成不完全平直;且板经过拼接后会产生变形也并非是完全平直的,从而造成胎架受力不均产生变形。拼板的一般变形类型,如图2所示。

图2 拼板一般变形类型示意图

由于分段重量较大且伴随板的自身变形,造成胎架表面受力并不完全均匀,同时存在少量胎架跨距过长,因而造成了胎架的实际变形。

4 有限元模型建立与计算分析[2][3][4]

对胎架最易变形的部分进行有限元静力学分析,所选取的胎架由三根立柱组成两跨,胎架面板位置不与其他结构连接,跨距分别为3 070 mm和2 592 mm,两边立柱设有斜撑(见图3)。具体分析步骤如下。

(1)建立实体模型

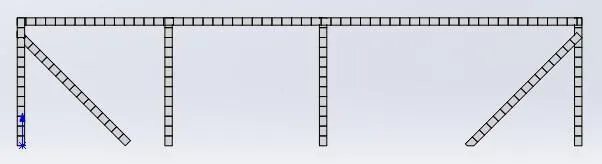

利用Solidworks建立实体模型,如图3所示。

图 3 胎架模型

(2)划分网格及添加约束条件

将模型导入Ansys Workbench,进行网格划分并添加约束。计算使用的单元类型由workbench自动选取。由于结构并不复杂,将模型选用精网格进行自动网格划分,节点共42 704个﹑单元共19 958个。对三根立柱及斜撑底部共5个面进行全约束;

(3)施加载荷及求解

按分段约200 t计算重量并考虑胎架组成,对将要施加的载荷进行估算(按胎架表面面积平均分配载荷)。对如图4中的AB段(较长一段)施加14 100 N载荷,方向向下;对BE段(较短一段)施加12 000 N载荷,方向向下。载荷具体分布情况,取2种情况进行分析:

① 面载荷完全均布在胎架槽钢表面。

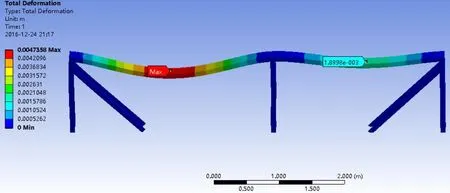

根据求解结果,应变(位移变形)图形如图4所示。

图4 总应变图一

由图4可知,最大应变出现在AB段中间,变形为4.73 mm;BE段中间变形较小,不大于2 mm。由此可见,即使载荷完全均布情况下,变形量也超过精度要求±3 mm;

② 将AB段载荷集中在中间部分,分布长度大约为AB段长度的1/3,BE段则均布。

根据求解结果,应变(位移变形)图形如图5所示。

图5 总应变图二

由图5可知,最大应变出现在AB段中间,变形为8.84 mm;BE段中间变形较小,不大于2 mm。此计算结果(包括载荷分布和变形结果)与实际情况较为接近,实际最大变形约为9 mm,故可以认为所作分析是合理的。

5 模型改进及计算

由于现场胎架实际变形超过要求,故针对变形的一段槽钢在中间位置增加一根支撑,重新进行有限元分析,步骤同前:

(1)建立实体模型

建立实体模型,如图6所示。

图6 胎架改进模型

(2)划分网格及添加约束条件

导入模型并进行网格划分,节点共47 117个﹑单元共22 036个。将四根立柱及斜撑底部共6个面进行全约束;

(3)施加载荷及求解

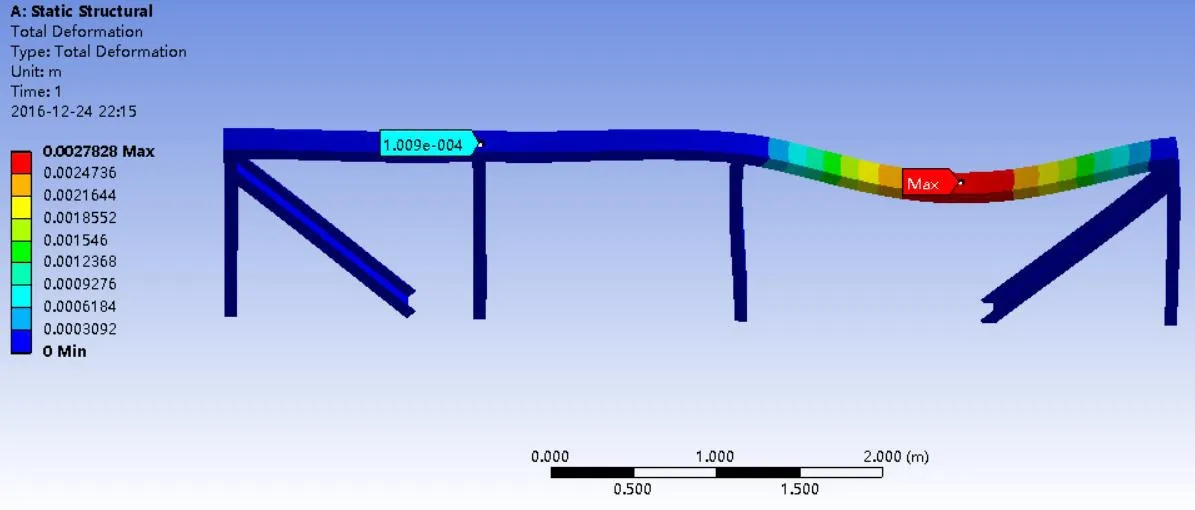

载荷大小与分布情况与上述相同。根据求解结果,应变(位移变形)图形,如图7。

图7 总应变图三

由图7可知,中间增加立柱后胎架几乎没有变形了。对于胎架其他跨段,因尚未出现变形严重情况,暂不进行分析。

6 结语

利用Ansys﹑Solidworks软件对现场胎架变形进行有限元静力学分析。基于现场实际环境,通过理论分析对施加的外载荷大小和分布作了假设,同时经过模拟计算与实际变形结果对比,得出最终计算结果与实际情况较为符合,可认为模拟计算结果有效;在此基础上进行改进分析,确认增加立柱是有效的改进方法;模拟仿真计算手段,不仅可以在设计阶段进行设计优化,也可在生产施工阶段进行分析计算,能有效帮助验证及改进施工方式。