3D打印技术在空间飞行器研制中的应用研究

2019-01-11李金岳徐耀云

刘 飞 王 炜 李金岳 廖 波 徐耀云

3D打印技术在空间飞行器研制中的应用研究

刘 飞 王 炜 李金岳 廖 波 徐耀云

(上海卫星工程研究所,上海 201109)

简要介绍了3D打印技术概念,详细描述了3D打印材料、装备及其在航空航天领域的主要应用现状,通过与传统制造方法相比较,分析归纳出3D打印技术制造优势。重点针对蜂窝板、桁架、大型天线等空间飞行器复杂部组件和应用设施制造提出了利用3D打印一体成型制造和在轨制造的方法及工艺流程,并结合空间飞行器装备制造现状和3D打印技术能力,得出近期开展星上复杂、难加工零部件的3D打印研究,中、远期主要瞄准载人空间站的在轨维护、深空探索等研究的结论。

3D打印;蜂窝板;桁架;大型天线;一体成型;在轨制造;在轨维护

1 引言

3D打印技术是一种基于快速成型(Rapid Prototyping,RP)技术理念的新型制造技术,麦肯锡咨询公司、美国《国防杂志》等机构均将3D打印视为未来最具颠覆性技术之一[1],《中国制造2025》将其列入重点领域技术路线图。在航空航天制造方面,3D打印技术已经被应用在复杂零部件制造到整机制造的各个方面,大幅缩短了飞行器制造周期,减少机械加工量,是航空航天领域中的关键技术之一[2]。

3D打印的物体通过连续的物理层创建,如同断层扫描的逆过程。断层扫描是把物体“切割”成无数分散的切片,就像对物体做“微分”;而3D打印的整个制造过程可看做一个“积分”过程,将基本原材料组合,打印出每一层后再做叠加,使其成为一个立体零件[3]。3D打印技术具有快速成型和自由制造的基本特征,3D打印设备可广泛应用于新产品开发、小批量高质量产品制造、科学试验研究等领域。能够在一台设备上可以制造出任意形状的零部件,实现了自由制造;解决了复杂结构零部件的成型,结构越复杂,其快速成型的速度作用越明显,生产周期短;适合加工难度大、性能要求高、价值昂贵以及现有传统制造方法无法加工的产品等主要特点。

3D打印技术与传统制造方法相比各有优劣,尤其在成本、周期和工艺上存在明显差异,如表1所示。

表1 3D打印与传统制造方法的比较

从技术优势上看,3D打印是增材制造,材料利用率高,工艺过程简单,尤其适用于结构复杂产品,制造速度快,生产周期短。

2 3D打印技术研究现状

国内外研究机构在3D打印技术上对材料、成型工艺、计算机软件等方面进行了深入研究,并不断拓展3D打印的应用范围。

2.1 3D打印材料发展现状

塑料材料:1988年世界上第一台商用型3D打印机SLA 250,采用树脂塑料作为原材料。高分子塑料熔融温度低,成型工艺简单,适合立体光刻(SLA)、熔融堆积(FDM)、分层实体制造(LOM)、选择性激光烧结(SLS)等多种3D打印工艺,已成为当前低端市场上3D打印机的主要成型原材料。塑料产品由于材料性能限制,不能适应严苛力学环境条件,金属材料填补了其应用空白。但金属材料与塑料相比熔融温度高,对成型工艺要求高。

金属材料:20世纪90年代,国内外开始研究将金属材料作为3D打印设备的原材料,开发了多种用于金属原材料的3D打印工艺[4],如:激光烧结成型(SLS)、电子束熔融(EBM)、激光直接成型(LENS)。美国桑迪亚国家实验室(Sandia National Laboratories)发展的激光直接成型(LENS)3D打印技术,可制造不锈钢、高温合金、钛合金等金属零部件产品,其性能达到或超过了普通工艺制造的同类零部件。目前用于金属3D打印的粉末制备技术主要以雾化法为主[5]。3D打印金属粉末指尺寸小于1mm的金属颗粒群,包括单一金属粉末、合金粉末以及具有金属性质的某些难熔化合物粉末。目前,3D打印金属粉末材料包括钴铬合金、不锈钢、工业钢、青铜合金、钛合金和镍铝合金、铝合金等。

复合材料:复合材料零部件要求多种原材料混合打印,对3D打印设备的要求更高。美国Aero Met公司采用LasForm激光直接成型技术不仅制造出了合金材料的功能部件,而且可以制备功能梯度材料和复合材料零部件。

2.2 3D打印应用现状

欧美的3D打印装备发展较早、较成熟。2012年ExOne公司推出了工业级3D打印机S-Max,其最大打印尺寸为1800mm×1000mm×700mm,可用的打印材料包括铸铁、钢、铜、钨等金属粉末材料,打印精度0.28~0.5mm,打印速度59400~165000cm3/h,可加工大型机械零部件。2013年德国Nanoscribe公司发布了一款高速的纳米级别微型结构3D打印机——Photonic Professional GT。这款打印机应用了基于双光子聚合的3D打印技术。打印速度超过5terabits/s(微观尺度下),其精度可达100nm。不过打印尺度很小。可用于光学器件、光子晶阵等微型器件加工,以及微观生物学、微观材料研究等。

2015年欧洲航天局(ESA)和瑞士SWISSto12公司开发出专门为未来空间卫星设计的首个3D打印双反射面天线原型,最终的测试结果非常令人满意,3D打印一次成型使装配误差降到了最低,精度也大大提高[6]。

2017年5月,欧空局第一次用新型可打印的硬质导电塑料打印出了一颗立方星结构。该结构内含导电线路,节省了连接卫星内部各子系统的电缆线束。未来,一旦仪器设备、电路板和太阳帆板可以被插到结构上,这种3D打印小卫星就具备发射上天的条件[7]。

2018年7月,美国洛克希德-马丁公司利用3D打印出直径46英寸、容量74.4加仑的钛穹顶。与以往制造方式比较,总制造时间从两年缩短到令人难以置信的三个月[8]。该穹顶主要作为卫星燃料箱的盖子使用,工程师本月完成了相关测试。

国内第一台AFS激光快速成型3D打印机于1995年面世,采用树脂原料作为成型材料,后续形成了AFS系列机型。随后,华中科技大学研究了熔融挤压成型(FDM)、选择性激光烧结成型(SLS)、金属粉末融化(SLM)等工艺,推出了HRMP系列、HRPS系列金属粉末成型和HTS-300型塑料成型3D打印设备。清华大学的研究团队推出的大型3D打印设备SSM-1600能够打印尺寸为1600mm×800mm×700mm大小的零部件,最小铺层厚度(打印精度)为0.15mm,激光器扫描速度0.5m/s,能够打印铝合金材料。

西北工业大学采用激光立体成型的3D打印技术制造出了钛合金蜂窝结构件、飞机橼条、飞机筋板零件等结构件,并用该技术对航空发动机叶片等进行修复,实现了工业级复杂零部件和钛合金等难加工材料的3D打印,产品力学性能优于钛合金铸件。

北京航空航天大学材料学院通过“产学研”结合的方式研制出迄今世界最大、拥有核心关键技术的激光快速成型成套工程化装备,制造出整体钛合金材料的飞机主承力结构件(5m2)、国产C919客机的双曲面风挡窗框、战斗机起落架主承力筒等大型飞机结构件产品。经统计,制造C919中央翼肋时,3D打印设备相对传统制造技术使材料利用率增加了5倍,研制周期缩短了2/3,成本降低了50%左右。

近日,中国运载火箭技术研究院采用3D打印技术成功试制出火箭发动机关键部件:—体化喷注器,这也是国内首次成功采用该技术制造一体化喷注器[9]。喷注器好比火箭发动机的“心脏”,是确保火箭燃料均匀充分燃烧,从而为发动机提供稳定动力输出的最关键部件。

3 3D打印在空间飞行器研制中应用展望

3.1 卫星产品一体成型

3D打印技术对卫星产品的生产有着重要启示与意义,尤其是最近出现的3D打印卫星燃料贮箱穹顶,表明3D打印技术已进入航空航天工程领域。

经过对卫星各组成部分进行梳理,认为近期可研究利用3D打印技术生产的部件主要有蜂窝板、桁架和卫星贮箱。

3.1.1 蜂窝板一体成型

蜂窝板力学性能良好、质量轻,在卫星上得到了广泛应用,然而,由于工艺的限制,目前,同一块蜂窝板的蜂窝芯子规格一致,在集中载荷较大的地方需填充埋块进行局部加强,在有螺栓连接的地方需埋置预埋件,四周通过发泡胶与芯子连接。

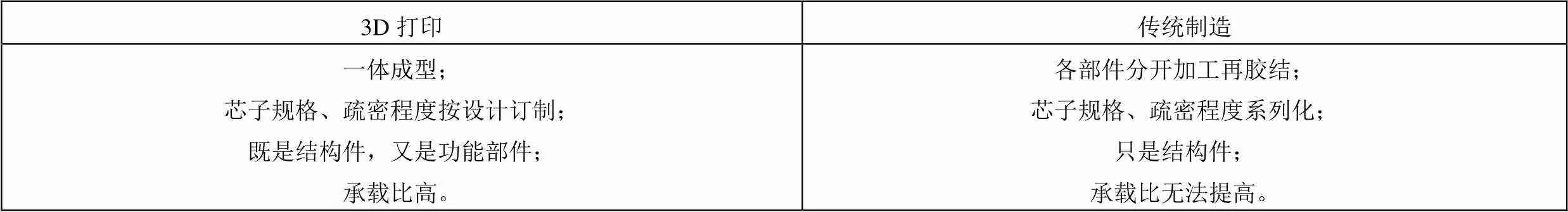

若采用3D打印技术,则可使蜂窝板一体成型,且蜂窝芯子的疏密根据板上载荷的分布决定,无需埋置预埋件,从而大大简化蜂窝板的生产工艺流程。

图1 采用3D打印技术后的蜂窝板生产设想图

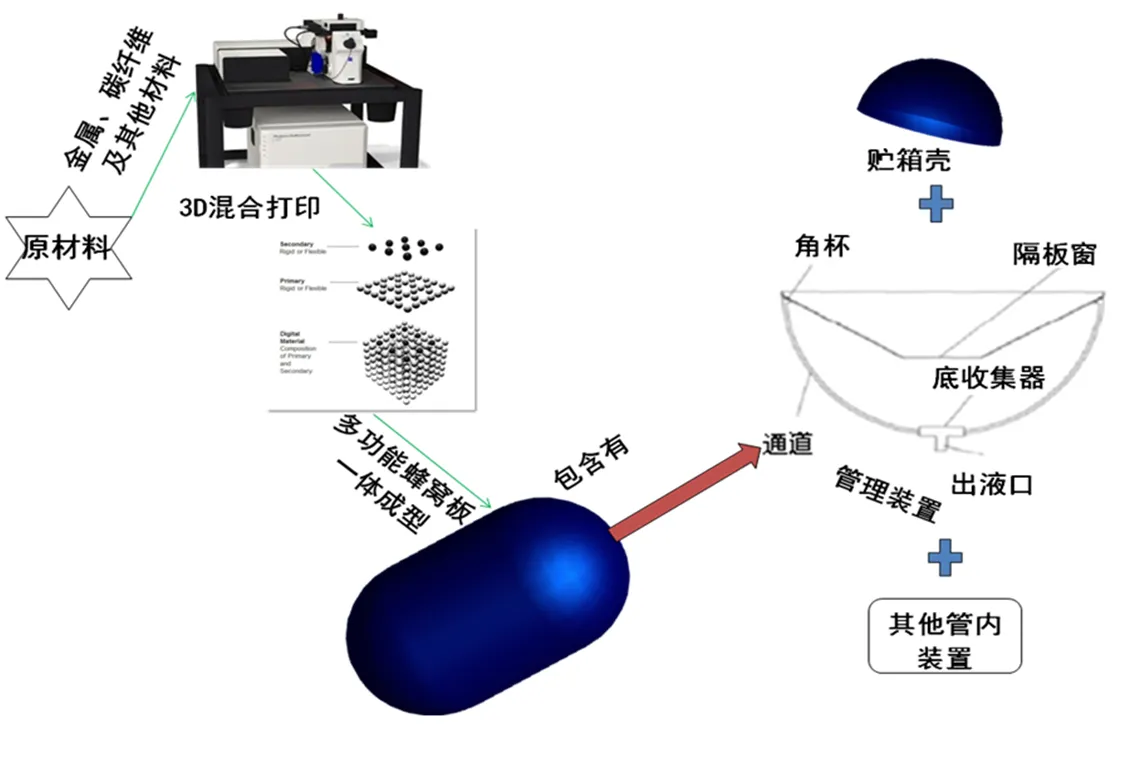

随着3D打印技术的迅速发展,金属、碳纤维及其他材料的混合打印技术也会很快问世,不仅现有的蜂窝板可以用3D打印机一体加工,星上的一些功能性部件,如电缆、电路板、天线等,也都可以“打印”在蜂窝板夹层内,如图1所示。届时,蜂窝板即是结构件,也是功能性部件,从而提高卫星结构的承载比。3D打印与传统制造生产蜂窝板的比较见表2。

表2 3D打印与传统制造生产蜂窝板的比较

3.1.2 桁架一体成型

桁架式遥感卫星平台具有寿命长、承载能力大、结构重量轻、构型可重组、对地面可扩展,可以提供灵活的有效载荷安装面,拆卸调整方便等优点,因而,将桁架作为卫星结构主承力构件已越来越普遍。美国的World View-1/2,Quick Bird、OrbView-3/5、Ikonos-2、HS702,以及法国的Pleiades等都是采用桁架作为卫星主承力结构。

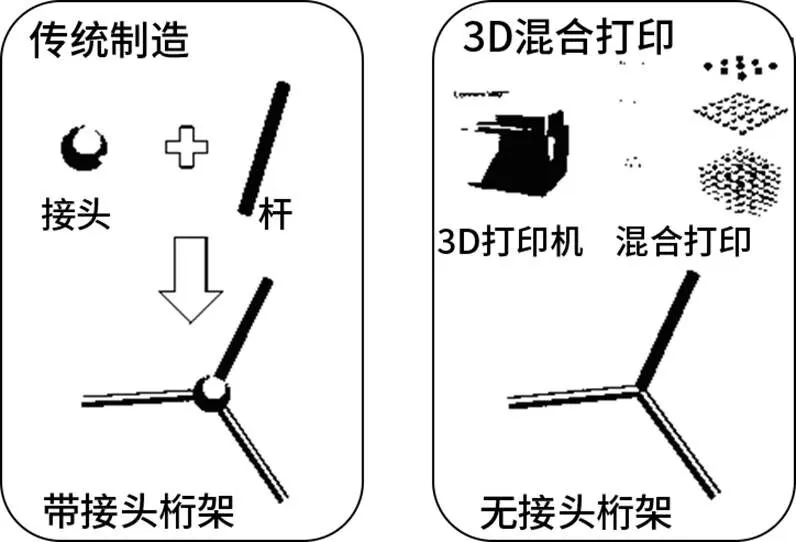

桁架结构由接头和杆组成,为保证安装精度,接头要求加工精度高,安装过程中需要不断地调试,花去了大量的时间和精力。图2所示为桁架传统生产方式与3D打印的比较。采用3D打印技术后桁架可一体成型,无需接头。缩短了桁架加工时间,还不需要组装。

图2 桁架两种生产方式比较

3.1.3 卫星贮箱一体成型

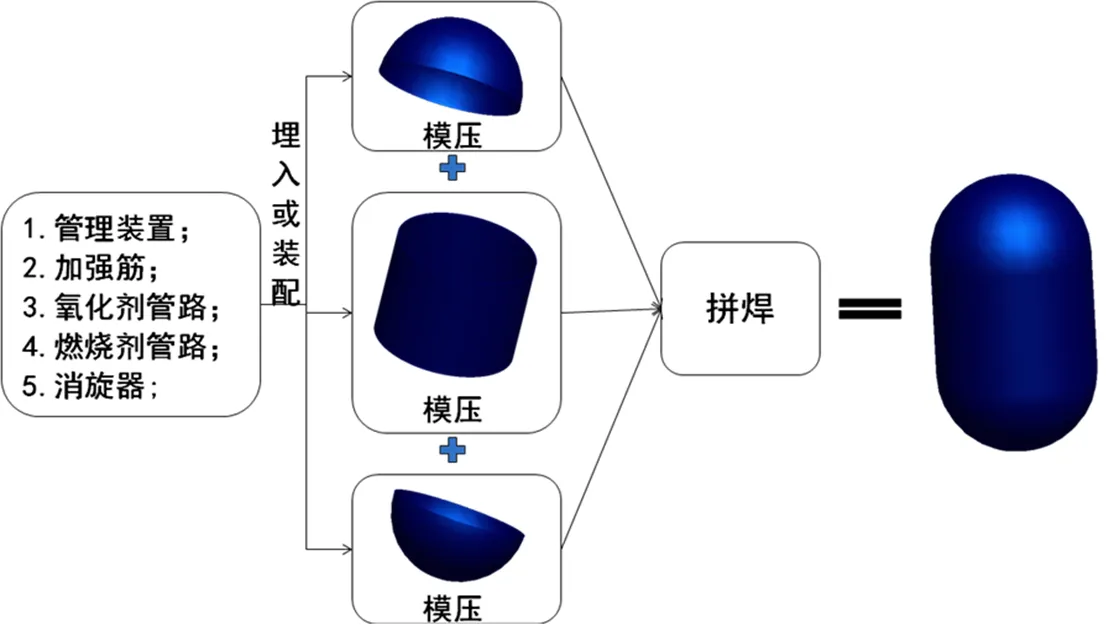

贮箱是卫星推进系统的核心部件。主要有2种,一种为表面张力贮箱,一种为金属膜贮箱。传统的贮箱制造工艺复杂,周期长,费用高昂。图3所示为贮箱制造工艺流程示意图。贮箱需要分成好多瓜瓣去模压,再埋入管理装置、加强结构以及管路等装置,最后拼焊出来。产品质量与焊接质量息息相关。

图3 贮箱传统制造工艺流程

若采用3D打印技术,则可将贮箱内部装置事先装配好,再打印贮箱壳,不仅不需要焊接,没有焊缝质量问题,还不需要模压,节省了大量材料。

若能有混合金属、碳纤维及其他材料的的3D混合打印技术问世,贮箱的制造过程还可进一步简化,即事先不需要任何管内装置的成品,只需给3D打印设备提供制造这些成品的原材料即可。图4所示为采用3D打印技术后的贮箱一体成型流程图。

图4 贮箱3D打印流程

对3D打印和传统方法生产贮箱的比较见表3。

表3 不同方法生产出的贮箱

3.2 大型天线在轨制造

航天产品最终都要送入太空执行特定的任务,在一些特殊的任务背景下,地面制造产品再发射入轨远不如在轨制造经济、及时、便捷。零部件的强度和刚度不需要做得像地面制造时那么强,因为不用承受运载火箭发射时的环境应力,还可以有效地解决整流罩容积限制航天器自身质量及压缩折叠状态下的形状问题[10]。因此,设计可大大简化,质量更轻,并且省去了太空环境试验设备的花费,避免了发射过程中的风险。如果关键部件发生故障,便可以在几小时内完成更换,而不需要等待数周或数月。

为对奔向月球的嫦娥二号进行测控,我国动用了4台VLBI(Ground VLBI, GVLBI)望远镜组成一张直径3000km的大网负责对嫦娥二号实时监测。

随着我国深空探测活动的迅速发展,火星探测活动也即将开展。届时,对探测器的观测网会更大,观测分别率也会更高。而地基VLBI观测的最长基线无法超过地球的直径,若将VLBI望远镜(卫星)送入太空,则可提高基线长度,获得更大的观测网和更高的观测分辨率。

目前,为获取足够的信号强度,国外发射上天的VLBI天线口径为8~10m不等,我国正在研制的VLBI天线口径也在10m左右。而我国运载的整流罩净包络最大为CZ-5火箭的4.5m,无法直接将天线随卫星送入轨道,只能以折叠状态固定在火箭发射舱中,且天线四周要有支撑,待入轨后再展开。这不仅增加了天线的研制成本,还极大地束缚了天线的设计。此外,随着深空探测范围的不断增加,天线的口径会变得越来越大,而运载包络不可能无限制地增加。

图5 在轨打印大型天线设想图

若采用3D打印技术实现大型天线的在轨制造,那么,一切问题便迎刃而解了。只需从地面将星载3D打印装置和原材料送入太空,再通过合理的打印路径规划在空间中制造出大型天线,如图5所示,就能摆脱现有运载对大型天线外形包络尺寸的限制,且不需考虑如何折叠设计放入火箭整流罩内及结构加强的问题,还能节省经费。

大型天线在轨制造与地面制造发射升空的比较如表4所示。

表4 大型天线在轨制造与地面制造再升空的比较

4 结束语

NASA针对3D打印技术明确提出了近期发展超大结构的在轨制造技术、中期发展旨在保障长时空间载人探测任务的结构制造等规划[11]。鉴于我国3D打印技术和航天装备制造现状,我国空间飞行器3D打印技术的发展应以中国航天白皮书和载人航天“三步走”发展战略任务为指引,以未来空间基础设施、载人空间站建设、在轨维护及深空探测为潜在应用背景,综合考虑太空环境、发射以及在轨应用等问题,建议近期联合高校、有实力的3D打印服务商开展星上复杂、难加工零部件如蜂窝板、桁架和卫星贮箱的3D打印预先研究;中期(5~10a)主要瞄准载人空间站的在轨维护、大型天线及其他巨大结构的轨打印研究;远期(10~15a)则以深空探索为应用背景开展相关研究。

1 谭立忠,方芳. 3D打印技术及其在航空航天领域的应用[J]. 战术导弹应用,2016(4):1~7

2 张昱煜,秦绪国,闫月辉. 3D打印技术在航天器制造中的应用[J]. 国防制造技术,2016(4):61~62

3 尤完. 3D打印建造技术的原理与展望[J]. 北京建筑大学学报,2015,31(4):76~79

4 姜涛,程筱胜,崔海华等. 3D打印相关技术的发展现状[J]. 机床与液压,2018,46(3):154~160

5 韩寿波,张义文,田象军. 航空航天用高品质3D打印金属粉末的研究与应用[J]. 粉末冶金工业,2017,27(6):44~51

6 Porter. 3D-printed antenna[EB/OL].2016. http://www.esa.int/spaceinimages/Images/2016/03/3D-printed_antenna

7 ESA. 3d printing cubesat bodies for cheaper, faster missiones. [EB/OL].2017. https://www.esa.int/Our_Activities/Space_Engineering_Technology/3D_printing_CubeSat_bodies_for_cheaper_faster_missions

8 BROADCASTPROME.COM. Lockheed Martin builts 3D printed giant satellite fuel tank [EB/OL]. 2018. http://dwz.cn/nqRjj1OK

9 中国国防科技信息中心. 航天科技一院国内首次采用3D打印技术制造一体化喷注器小记[EB/OL]. 2018. http://m.xue63.com/zixunall/5030/50305797.html

10 杨延蕾,江炜. 在轨3D打印及装配技术在深空探测领域的应用研究进展[J]. 深空探测学报,2016,3(3):282~287

11 National Research Council of the National Academies. 3D Printing in Space[R/OL]. https: / /www.nap.edu /catalog.php? record_id = 18871, 2014

Application Research of 3D Printing in Spacecraft Development

Liu Fei Wang Wei Li Jinyue Liao Bo Xu Yaoyun

(Shanghai Institute of Satellite Engineering, Shanghai 201109)

This paper briefly introduces the concept of 3D printing technology, describes in detail the current situation of 3D printing materials, equipment and its main application in aerospace. By comparing with traditional manufacturing, the advantages of 3D printing are summarized. The paper puts the emphasis on manufacturing of honeycomb panel, truss, large antennas and other spacecraft complex components and facilities, and an integral forming process and on-orbit manufacturing by using 3D printing are proposed. Considering the status of spacecraft equipment manufacturing and 3D printing technology capabilities, it is concluded that 3D printing research on complex and difficult-to-machine components of satellite could be carried out recently, then in the middle and long term, we should aim at on-orbit maintenance of manned space station and deep space exploration.

3D printing;honeycomb;panel truss;large antennas;integral forming process;on-orbit manufacturing;on-orbit maintenance

刘飞(1984),工程师,飞行器设计与工程专业;研究方向:卫星构型与布局设计。

2018-09-25