薄壁铝合金筒体环缝VP-TIG焊接

2019-01-11张国军管雅娟冯立杰

张国军 丁 森 曹 忠 管雅娟 冯立杰

薄壁铝合金筒体环缝VP-TIG焊接

张国军 丁 森 曹 忠 管雅娟 冯立杰

(上海航天精密机械研究所,上海 201600)

介绍了薄壁部件的结构特点、技术要求,分析其焊接性和焊接难点。设计专用的环缝焊接设备,并从焊接流程、焊接方法、工艺参数、焊接变形控制等方面详细说明了筒体焊接过程和保证焊接质量的方法,试制的产品符合设计要求,该工艺方案完全适合于产品的生产。

薄壁筒体;变极性氩弧焊;铝合金

1 引言

铝及铝合金具有优异的物理性能、化学特性、力学性能及工艺特性,是航天、航空等工业重要的结构材料之一。随着焊接技术的进步,人们已研制成多种能够满足特殊使用要求的铝合金焊接结构,如某系列防空导弹武器系统的重要结构件贮运发射筒筒体采用薄壁铝合金结构,承担着弹体的贮存运输和发射任务,是关系到导弹发射成功与否的重要部件。

VP-TIG焊接工艺用于焊接波壁铝合金,是一种高效率、高质量的焊接方法[1],对于纵缝、环缝等结构的焊接具有较好的适用性,VP-TIG焊接大型铝合金筒体结构的技术得到广泛应用。

在航天焊接制造领域,伴随着产能需求及新型号的发展,产品中需要焊接的部件越来越多,要求也越来越严格,追求焊接效率及提高焊接一次成功率是焊接工作者主要考虑的问题之一。近年来,效率高、质量稳定的自动化焊接方法在筒体环缝、纵缝焊接生产中得到广泛应用,以应对逐年增加的产量需求和弥补焊工数量及操作技能的问题。本文针对铝合金大型薄壁筒体结构环缝焊接效率,采用自动VP-TIG焊接工艺,生产筒体,并统计了焊接后的质量情况。

2 筒体结构及焊接技术要求

2.1 筒体结构及焊接要求

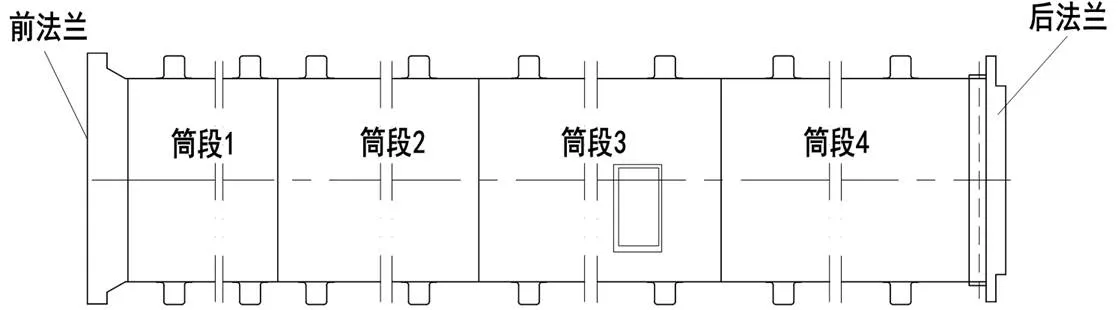

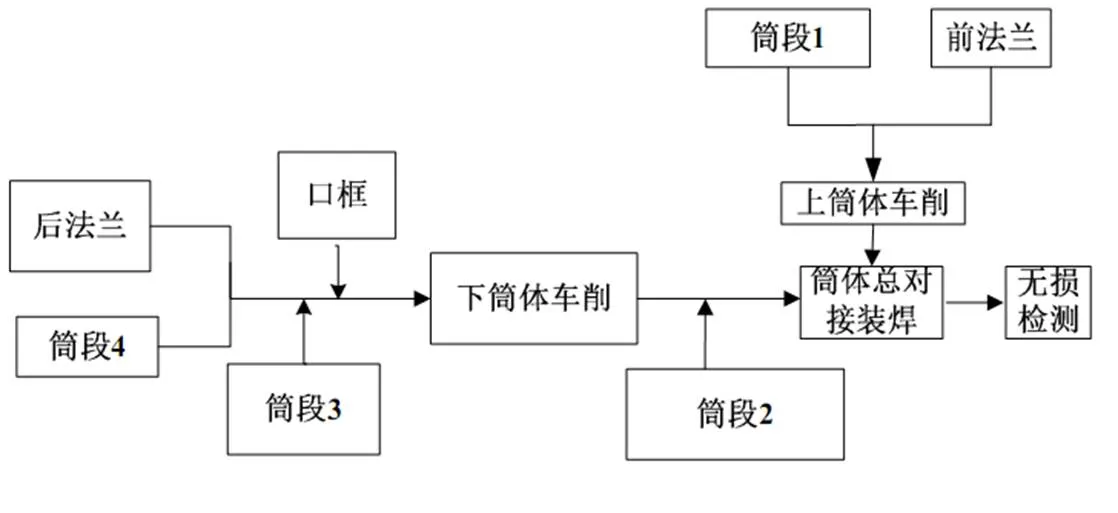

筒体外径为706mm,壁厚为3mm,材料为5A06铝合金,由筒段、前后法兰、口框和箍体组焊而成,其中筒段与前法兰、筒段与筒段之间为对接环缝结构,如图1所示。

图1 发射筒环缝示意图

筒体设计要求焊缝内部质量达到QJ2698《铝及铝合金熔化焊技术要求》I级焊缝要求,进行100%无损检测。筒体需要通过气密试验,充入(0.02±0.002)MPa的压力,24h压降不大于5%。筒体全长为(5300±1)mm以内。

2.2 工艺难点分析及采取措施

经过对产品结构及焊接过程的初步分析,工艺难点主要有以下几个方面:

a. 手工焊接难以满足批量化需求,单条环缝周长为2.3m,手工焊接时,操作人员需要持续工作15min以上,疲劳程度的累计影响手势及送丝的稳定性,难以保证筒体环缝质量的一致性。批量化生产过程容易产生咬边、未熔合等缺陷,如图2所示。薄壁结构的操作技能要求较高,焊接时钨极与工件的距离较短,手工焊接的质量稳定性较差,经常出现碰弧现象,进而产生夹坞等缺陷。

图2 缺陷示意图

b. 大直径薄壁铝筒的焊接变形非常难控制,主要原因为:筒体长度较大,薄壁结构刚度差,手工焊接引起的焊接变形量大及焊接变形趋势复杂。并且手工焊接难以保证I级焊缝一次焊成,存在后续补焊引起的二次焊接变形等因素。对密封法兰而言,影响气密试验效果。

c. 薄壁结构装配难度大,3mm铝合金的装配要求错边、间隙控制在0.5mm以内。而筒体径厚比为118׃1,具有极高的操作难度。

d. 环缝数量为5条,其中4条为对接,后法兰与筒段4为锁底结构,手工焊接的收缩量一致性差,难以满足总长要求。

针对工艺难点,可初步看出影响最终焊接质量的因素是焊接工艺。采取如下措施:

a. 改进工艺,采用性能稳定性好、操作难度低、上手快的自动焊接工艺。

b. 针对薄壁结构装配难度大的问题,在设备上添置一套装配内撑和可前定尾座,控制工件装配的错边和间隙。

c. 控制筒体零件质量,对于筒坯的圆度和直线要求控制在0.8mm以内。两侧环缝对接面和总对接前的筒体部装件进行端面车削加工。

d. 确定合适的收缩量,满足最终长度要求。

3 焊接工艺及设备组成

3.1 焊接工艺

铝合金熔化焊接必须在惰性气氛或者真空下进行,真空环境需要真空室等硬件,成本高,不适于大直径长筒体作业。而惰性气氛一般为Ar、He或Ar/He 混合气体。Ar气、He气均为单原子气体,在同等电流和电弧长度下,Ar气的弧压较低,热输入量也较He弧低[2],说明Ar弧比He弧相比,电弧电压和能量密度较低、电弧燃烧稳定、飞溅极小具有较好的稳定性,较适宜于薄板焊接,选择氩弧焊。

3.2 焊接设备组成

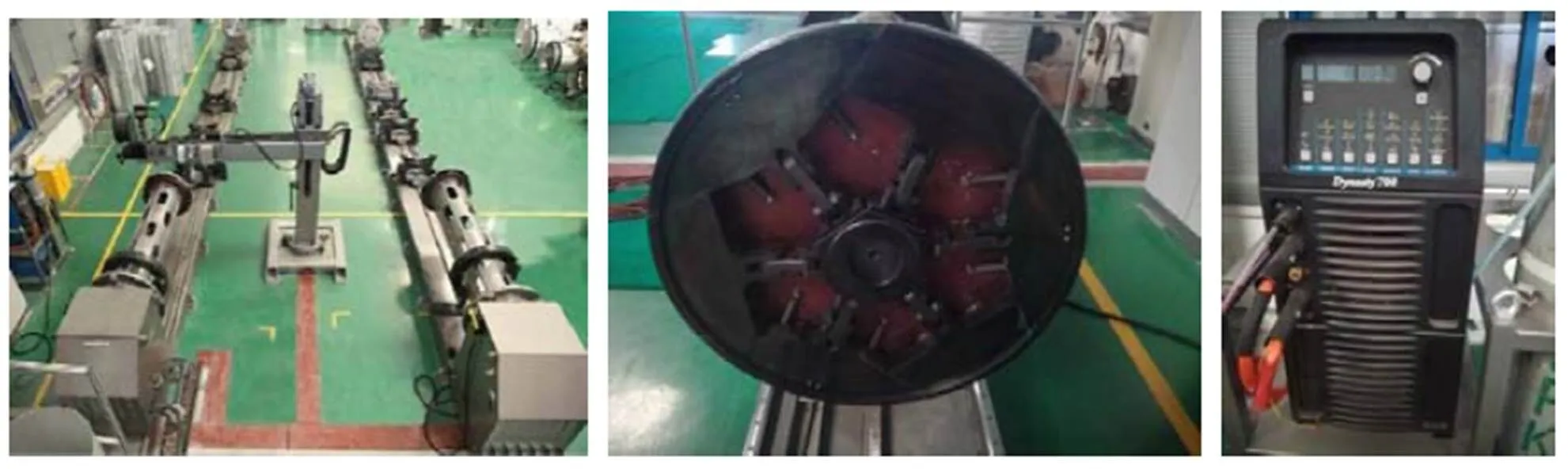

该自动焊接系统采用双工位车床式专机,如图3所示,整体机构包括双工位机床、内撑、驱动头座、刚性导轨、滚轮支撑架、旋转立柱等。焊枪位于中间旋转立柱上,具有2个焊接工位的切换与锁定功能。

为保证产品的直线度,设备机床头座止口及内撑和尾座止口三者之间的同轴度规定不大于0.3mm,同时头座跳动不大于0.1mm,尾座跳动不大于0.1mm。内撑撑开后,其截面符合筒体内部的形状。如图3所示。焊接电源采用Miller Dynasty700。

图3 焊接内撑和焊接电源

4 工艺参数及质量控制措施

4.1 工艺参数验证

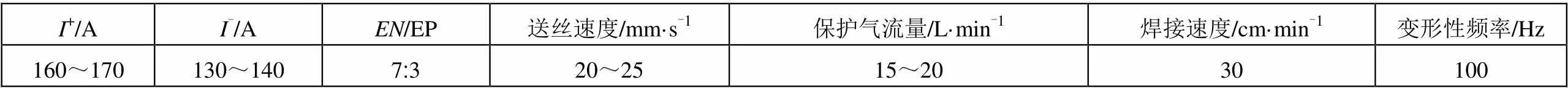

每个工位焊接3组试验件,共进行6组工艺试验,试验件全部采用VP-TIG焊接工艺,焊接参数见表1。

表1 筒体环缝焊接参数

试验件焊缝形式与产品完全相同:焊缝均为I型坡口,装配时利用尾座前顶,前顶力为0.2MPa,保证装配间隙为0。利用内撑工装将工件撑住,内撑压力为0.45MPa。保证错边量不大于0.5mm,每道焊缝完成后进行外观检查、X射线探伤,经试验验证,全部符合QJ 2698A I级焊缝要求。图4为焊缝外观成形和接头形貌,可以发现焊缝成形良好,未出现未焊透及咬边等缺陷。

图4 焊缝形貌

表2 接头力学性能测试

按照GB/T 2649《焊接接头机械性能试验取样方法》进行力学性能测试,其抗拉强度和延伸率分别如表2所示。强度范围在362~374MPa之间,延伸率15.5%~21%,结果表明所有试件的抗拉强度和延伸率均一致性良好,符合QJ 2698 I级接头的要求。

4.2 焊缝收缩试验

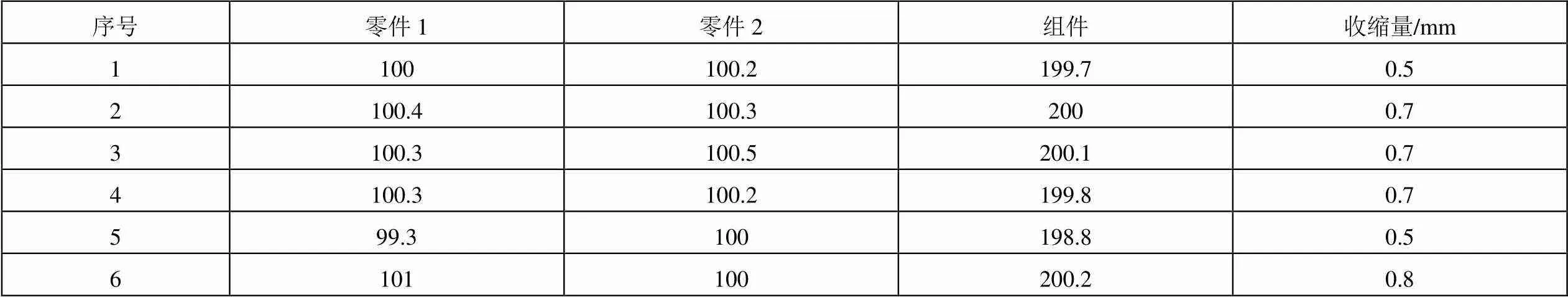

对6组焊接试验件收缩量进行测量,焊前两零件的尺寸和焊后组件的尺寸如表3所示。

表3 环焊缝收缩试验测试数据

由试验结果可知,单条环焊缝焊接完成后,焊缝收缩量为0.5~0.8mm。

4.3 质量控制措施

4.3.1 工艺流程

利用自动VP-TIG焊接工艺进行筒体环缝焊接的工艺流程如图5所示,首先进行筒段1与前法兰的自动焊接,组成上筒体组件,然后进行车削加工,保证两端平行度。对于下筒体,首先进行后法兰与筒段4锁底焊缝的焊接,然后筒段4与筒段3进行自动焊接,再进行口框的装焊,然后对下筒体进行车削加工,保证两端平行度,然后依次进行下筒体与筒段2、筒段2与筒段1的自动化焊接。

图5 筒体装焊工艺流程图

4.4.2 关键尺寸的控制

根据铝筒环焊接收缩试验可知单条环缝的收缩量为0.5~0.8mm,本产品总对接前有2道环焊缝焊接,因此预留筒体轴向方向焊接收缩余量为1.6mm。按照理论计算,总对接前的上筒体、下筒体和筒段2的总长为5301.6mm。

5 试验件及产品生产情况

采用新设备和工艺流程试制了筒体组件首批产品,共生产了4件产品。

5.1 焊缝检测

制备的4个筒体,进行焊缝外观检查和内部质量无损检测,焊缝外观如图6所示,全部符合QJ 2698《铝及铝合金熔化焊技术要求》I级焊缝要求,无损检测一次通过。

图6 产品焊接后的外表面图

5.2 长度尺寸测量

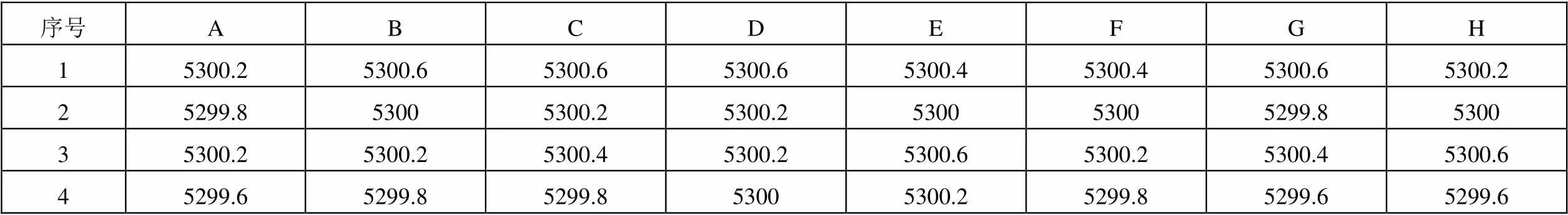

验证是否符合设计规定的图样的公差要求,每个筒体分别测量8个位置的尺寸,如图7所示。测量结果如表4所示。

图7 长度测试位置示意图

表4 长度测量结果 mm

首件批试验结果表明,产品长度在5299.6~5300.6mm,符合设计要求。

5.3 强度试验

对4件产品进行了0.02MPa的气密试验,保压24h后,焊缝不存在渗漏现象,压降无变化,产品全部合格,具体如表5所示。

表5 气密试验统计表

6 结束语

针对贮运发射筒筒体的结构特点,分析大直径薄壁铝合金焊接工艺特性和结构要求,在影响产品焊接质量的各个方面采取了有效的措施,在薄壁铝合金筒体焊接方面取得了有效的效果。所焊接的产品焊缝结构致密,通过了气密试验和尺寸精度分析,工艺可行性、协调性和稳定性良好,产品试验全部合格,满足了实际生产的需要。

1 中国机械工程学会焊接学会. 焊接手册[M]. 北京:机械工业出版社,2002

2 常军. 大型复杂结构铝筒焊接变形控制的研究[J]. 航天制造技术,2010(2):32~35,46

VP-TIG Welding for Circumferential Weld of Aluminum Alloy Thin-wall Cylinder

Zhang Guojun Ding Sen Cao Zhong Guan Yajuan Feng Lijie

(Shanghai Spaceflight Precision Machinery Institute, Shanghai 201600)

The paper induces the characteristics and technical requirements of thin-wall components, and analyzes the weldability and welding difficulties. It designs the special welding equipment and explicates the welding process of cylinder and the measures to control the quality of welded seams from welding procedure, welding technique, welding parameters, and welding deformation control. The results show that the welding quality of the first batch of cylinder meets design requirements, and this technology project is completely suitable for welding processing of the thin-wall cylinder.

thin-wall cylinder;VP-TIG;aluminum alloy

2018-09-10

张国军(1984),工程师,材料专业;研究方向:先进焊接工艺与工艺自动化。