铝合金拐角铣削的犁耕效应研究

2019-01-11何光乾

何光乾

铝合金拐角铣削的犁耕效应研究

何光乾

(兰州空间技术物理研究所,兰州 730000)

小圆角铝合金型腔是航空常用的典型结构件,但其切削加工的颤振问题导致表面质量恶化、刀具损坏并且制约制造效率和质量。利用极坐标投影方法,计算典型铝合金材料铣削加工中的实时侵入面积以及切削抗力,建立考虑犁耕效应的颤振预估模型。计算结果表明,相对于传统上固定主轴转速的叶瓣图分析法,该模型可以针对进给变速和主轴变速两个方面考虑对铝合金铣削加工中的拐角激励颤振效应进行了分析及实验验证。实验结果表明,该模型与实际测得的切削值线性拟合度较高,能有效地预测拐角处颤振,为加工参数选择提供重要参考。

铝合金;拐角;犁耕效应;几何侵入模型

1 引言

高速圆角铣削工艺已经在航空航天等铝合金贮箱制造等领域得到了广泛的应用。但是由于高速圆角铣削不同于一般的铣削情况,不合理的切削参数极易引发包括颤振在内的各种问题,从而导致切削质量的下降和刀具的磨损[1]。

在高速铣削时,机床的减速特性将导致在拐角处进给量减小和铣刀切入包罗角增大,从而引起切削过程中的尺度效应和实际接触面积的增大[2]。此时若是考虑到加深轴向切深会加大而引发的再生性颤振,那么切削工况和表面质量就更糟糕。

星铁太郎教授注意到切削力与切削面积成线性关系;若通过建立一个能够将每层切削刃上切削厚度具体化的解析解,则可以将铣削颤振问题的转化为数学模型的侵入问题[3]。每个切削刃的接触长度和切削刃上的切削面积的变化都会大大影响切削力和颤振。

J. Tlusty[4,5]、M. A. Elbestawi[6]、A. M. Shawky[7]和Y. Altintas[8]、E. Budak[9,10]和L. T. Tunc[11]认为过程阻尼主要来源于后刀面与加工表面干涉产生的尺度效应。但却未就尺度效应的和切削参数变化情况下的关系做进一步说明。

李忠群博士和刘强教授[12]在圆角铣削颤振稳定域研究中,建立了切削稳定域的模型并进行了仿真。但是该模型和理论分析仅适用于固定的主轴转速条件下,在变速扰动的切削过程中可能会出现偏差。

以当前泛用工艺条件下,除了采用更高刚度刀具和组合夹具外,适当调整切削参数也是一个加大切削效率的有效方式;但是基于变速、小拐角和小切深的切削却没有相关深入的理论研究和实验验证。

本文以小拐角变速切削为对象,通过实验验证尺度效应和颤振发生条件。针对型腔拐角切削条件下的高速铣削加工进行数学几何建模与实验研究。

2 圆角铣削几何模型和力学特征

根据星铁太郎的观点,切削刚度是单位切深所产生的切削力(即F/a)[3]。这个概念从一般情况下看是合理的,但是当切削厚度处于介观尺度级别时就会出现介观尺度效应。而当前的精加工切削情况下,很容易在铣削的后半段出现尺度效应从而影响刚度,并最终导致颤振的发生。

精加工过程中在径向切深0.5mm和每齿进给量0.05mm情况下,计算刀具直径12mm和16mm所能达到的切削厚度,并以数控机床拐角处降速70%的常规加工为例,计算了切削厚度。如式(1)所示:

利用式(1),计算在不同刀具下的平均切削厚度,其中'为数控机床默认的拐角处降速后的平均切削厚度。

通过计算发现,即使不考虑拐角降速的情况下,平均切削厚度也已下降到一般刀具的刃口半径的2~3倍(一般切削刃刃口半径在0.003mm),同时切削量纲级别也已低于介观尺度。而拐角处在进给量下降到30%后,切削厚度甚至已经小于切削刃刃口半径。此时尺度效应和犁耕加剧,平均铣削切厚与刃口半径比值成为有效估计尺度效应的方法。

尺度效应和犁耕的评估评估系数如式(2)所示:

平均铣削切厚与刃口半径比值不断变小。当为1时后刀面犁耕将造成严重影响;而当低于0.2时,切屑无法形成。

通过针对式(2)应用2范数计算,获得相关系数。并针对实际实验中可能出现的颤振现象进行分析,最终以式(2)结合2范数数学模型的方式获得计算数据,相关度越高,则式(2)越能描述颤振发生趋势。

3 实验过程与分析

3.1 实验条件和参数

刀具选用16mm和12mm硬质合金整体立铣刀,30°螺旋角,刀具齿数2。试验工件:试件材料为7075预拉伸铝合金,加工机床为MICRON UCP710五坐标加工中心,主轴最大转速18000r/min,功率15kW,最大进给速度20m/min。

测量仪器:采用Kistler 9265B三向动态压电测力仪、50l9A电荷放大器和计算机数据采集系统测量、记录切削力;声信号为BSWA传声器MP201。

铣削参数:主轴转速8000~11000r/min,对应铣削速度565mm/min;型腔内通过拐角为0.5mm。

3.2 拐角切削力试验信号与尺度效应分析

为了研究尺度效应与系数的关联,本文采取16mm和12mm刀具进行切削加工。针对两组刀具下的不同力信号进行进给失速分析。

16mm刀具切削力在整个行程波动如图1a所示。当把图1a中1.47716s区域内的切削力信号放大后,如图1b所示,切削力在1.4069s到1.49050s区间内信号被严重干扰并出现严重毛刺,当轴向切深达到5mm以上时,会在拐角处出现一个信号急速变化区域。图1c中对应机床实时速度在0.7s处开始失速,进给速度在1.4069s到1.49050s区间(椭圆区域)内失速严重。根据加速度信号,此区间内每齿进给量下降为30%以内,而对照公式(1),在减速区内平均铣削厚度为'=a×30%=0.0265,此时铣削进入尺度效应的区域。

12mm刀具切削力在整个行程波动如图2a所示。刀具在拐角起始处切削力421.656N,当刀具进入拐角切削1.4069s到1.49050s区间内时切削力为281.104N。两者数值在进给量降低70%后,切削力仅降低了33.25%,此处切削力没有伴随着由于减速造成的进给量严重下降而下降,这足以说明此处尺度效应严重。

图1 Φ16mm刀具切削力和实时速度检测图

当把图2a中1.4839s区域内的切削力信号放大后,切削力在1.45886s到1.49885s区间内信号被严重干扰并出现严重毛刺。如图2b所示,为切削力稳定区域。对照图2c中对应机床实时速度可以发现,此时机床在1.02s处开始失速,直线进给速度在1.45886s到1.49885s区间(椭圆区域)内失速严重。根据加速度信号,此区间内每齿进给量下降为40%以内,而对照式(1),在减速区内平均铣削厚度为'=a×40%=0.0315,此时铣削进入尺度效应的区域。

刀具在拐角起始处切削力380.4N,如图2a所示,当刀具进入拐角切削1.45886s到1.49885s区间内时切削力为253.6049N。两者数值在进给量降低60%后,切削力缺仅仅降低了33.42%,此处切削力没有伴随着由于减速造成的进给量下降而下降,说明此处尺度效应严重。

图2 Φ12mm刀具切削力和实时速度检测图

两组实验的系数如图3所示,当sum>8时即为尺度效应和切削力毛刺信号出现点。由图3知,刀具直径越大,系数曲线的斜率越大。

图3 k系数曲线图

16mm和12mm刀具的切削实验在尺度效应和切削力毛刺发生后,每刀切厚分别达到'=0.0265和'=0.0315。采用系数分析法,则可以得到这两处降速后的数值分别为9.54112和9.31453。这证明系数分析法对尺度效应发生有着极佳的相关性。

3.3 拐角颤振结果分析

传统的轴向切深-主轴转速叶瓣图理论只适用于切削参数恒定或是变化量较小的情况。经过实验后发现,即使在拐角切削时主轴转速和轴向切深完全一致的情况下,实验中出现了两个反常现象:

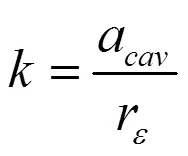

a. 切削起始位置没有颤振,而结束直边却出现颤振的异常现象。如图4所示,长直边B和结束直边C出现严重的颤振振纹。

图4 B区域和C区域振纹图

主轴转速以及其它参数在拐角加工完毕后,经过3mm的运行后就会恢复到初始速度状态,A、B和C区域内三处直边的切削参数是完全一致的。该现象说明主轴的加速度变化对颤振有极大影响,特别是在降速后再增速的区域内将会激发颤振,李忠群教授的叶瓣分析图不能针对这一现象做出合理解释。

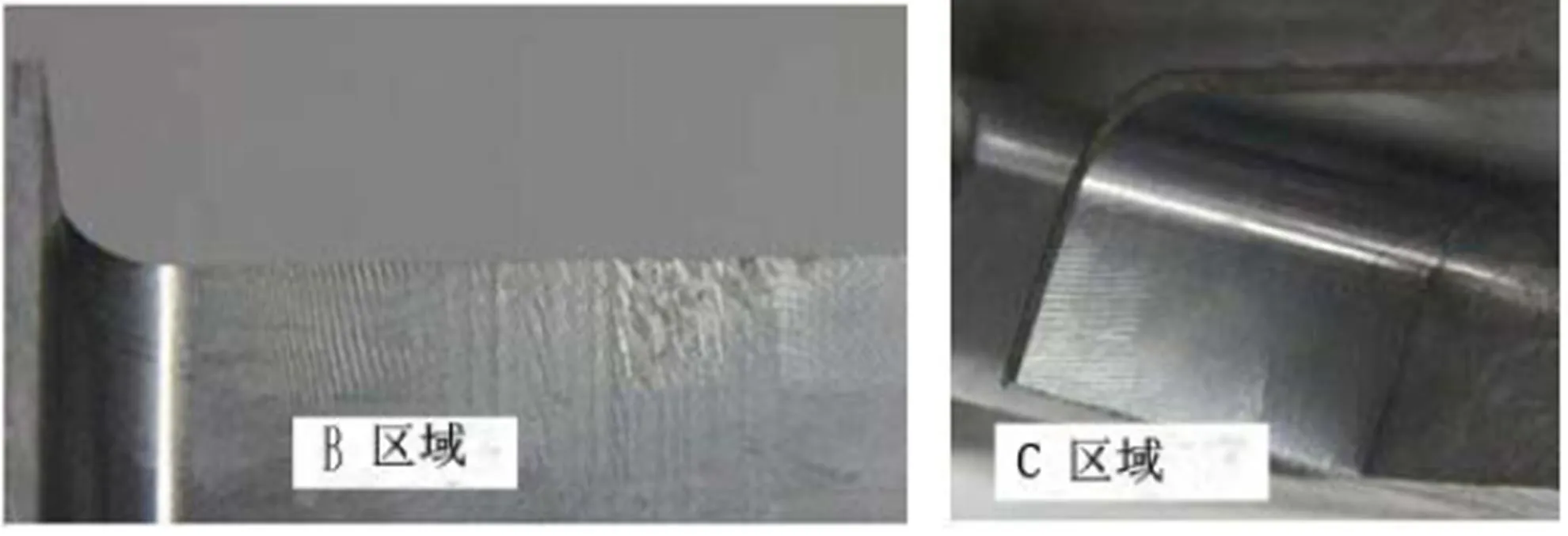

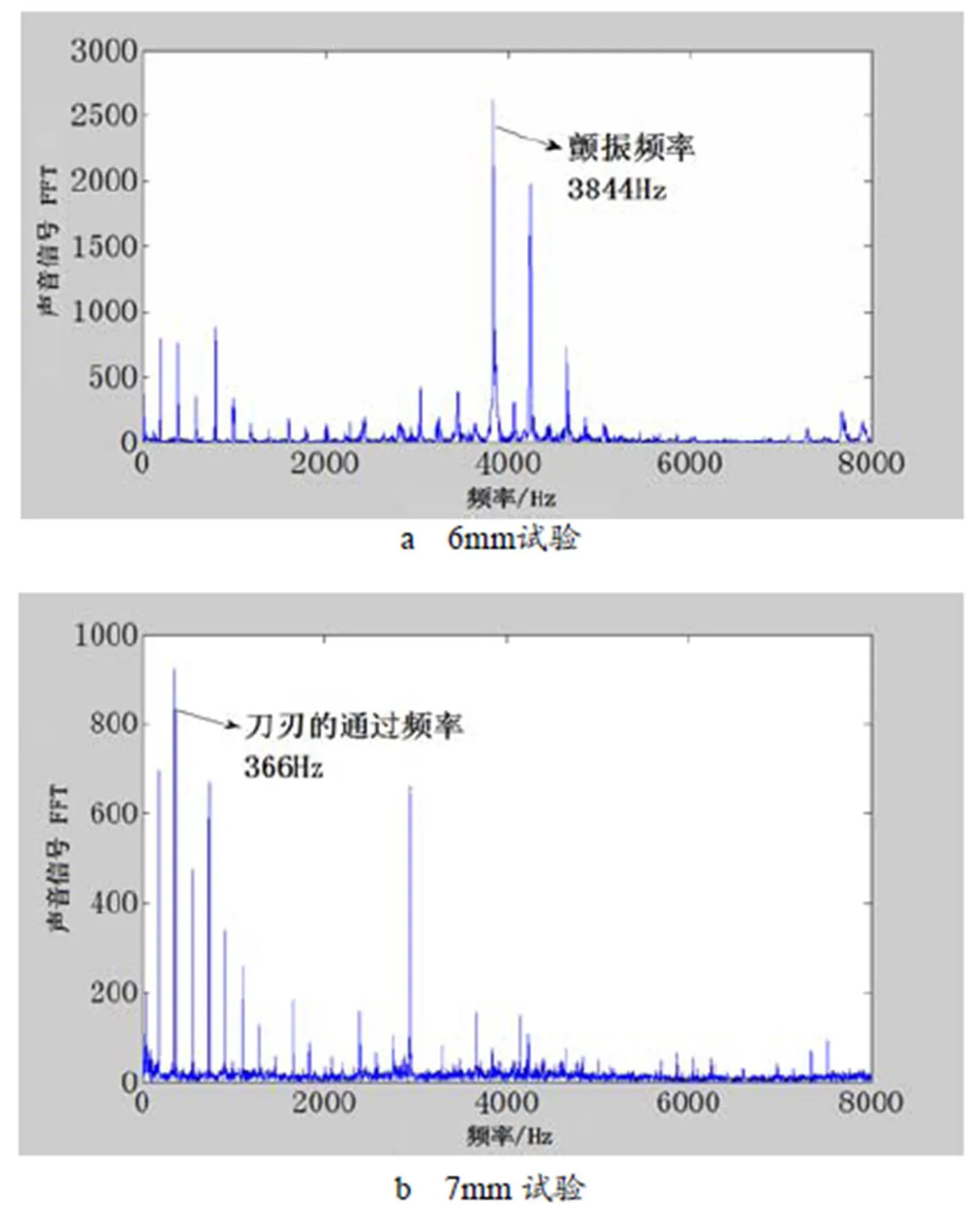

b.当主轴转速为16000r/min、轴向切深7mm、每齿进给量0.12mm和径向切深0.5mm并未出现颤振。然而在保持其它参数不变,如图5所示,将轴向切深变更为6mm的情况下试验却出现了严重的颤振。

图5 频率对比

按照传统的轴向切深-主轴转速叶瓣图理论,同样的转速下轴向切深越大颤振越容易发生。但是如图5a所示,轴向切深为6mm的试验发生了颤振,颤振频率经分析为3844Hz;反观轴向切深为7mm的实验,如图5b所示,仅有366Hz的刀刃通过频率。

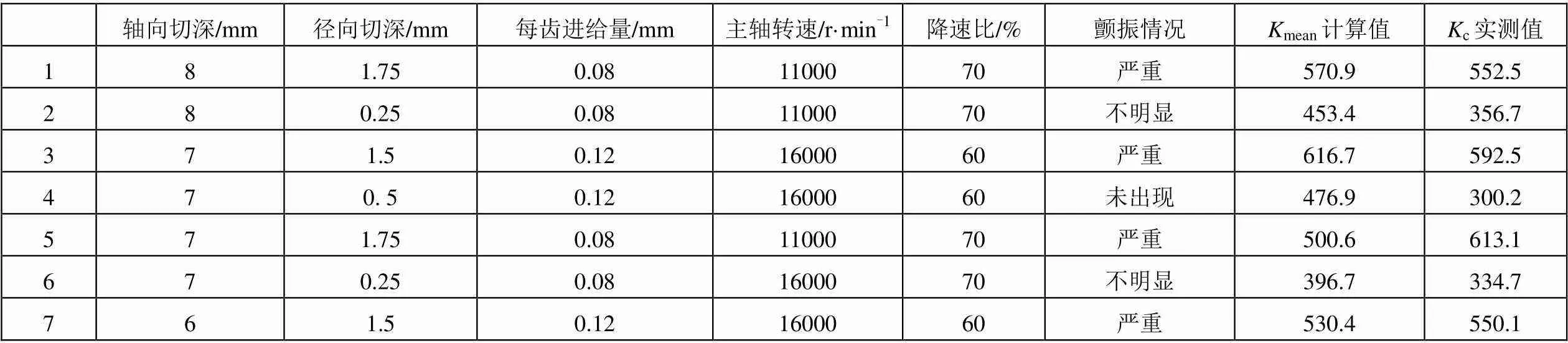

若根据式(2)判别颤振发生情况,则如表1所示。c为实际测得切削力与模型计算所得侵彻面积之比。

表1 颤振发生情况

根据表1可以发现,当铣削的轴向切深达到6mm以上后,试验1与试验2在相同转速和轴向切深条件下出现了不同的振纹结果。而反观K系数只要高于500,颤振发生的几率将非常高,与实际试验结果相符。

同时将计算值与实测值进行相关系数计算。所得相关系数为0.7686,这意味着两组数据具有理想的相关结构,接近高相关度。高的相关性结构可以在一组实验数据的情况下,评价其它切削参数可能发生拐角颤振的几率。该方法可用于有限元计算的颤振程度预估指数。

4 结束语

a. 拐角切削处速度的降低会使得振动得到缓解,但是速度变化又会使再生型颤振变化;由于切削厚度的减小,导致尺度效应接触区变长,从而阻碍颤振的产生。所以颤振并非会随着速度的降低而遵循常规情况下的变化。

b. 减小刀具的轴向切深的同时尽可能的增大径向切深,将会大大降低主轴转速变化情况下的再生性振颤,从而改善拐角切削处的切削条件,这是保证切削效率的同时又能避免颤振的有效手段。

c. 针对由于拐角降速问题而导致的颤振,传统的叶瓣图无法显现。单纯地将主轴运行加速度作为主要影响因素考虑是不合适的。尺度效应也会影响加工效果,采用切厚模型来预估颤振的发生是有一定工程价值的。根据实验结果所示,新的数理模型所得预测结果与实际结果的相关系数较高,这证明文中的数理模型与实际切削情况具备较高的贴合度。

d. 根据实验结果对切削参数进行优化,不仅可以有效预估颤振发生,而且对于优化切削参数和改善产品质量有着非常重要的现实意义。

1 Altintas Y, Weck M. Chatter stability in metal cutting and grinding[J]. Annals of the CIRP, 2004, 53(2): 619~642

2 Sisson T R, Kegg R L. An explanation of low-speed chatter effects[J]. ASME Journal of Engineering for Industry, 1969, 91(4): 951~958

3 星铁太郎. 机械加工颤振的分析与对策[M]. 上海科学技术出版社,1984

4 Tlusty J. Analysis of the state of research in cutting dynamics[J]. Annals of the CIRP, 1978, 27(2): 583~589

5 Tlusty J, Ismail F. Special aspects of chatter in milling[J]. ASME Journal of Engineering for Industry, 1983, 105(1): 24~32

6 Elbestawi M A, Ismail F, Du R, et al. Modeling machining dynamic including damping in the tool-workpiece interface[J]. ASME Journal of Engineering for Industry. 1994, 116(4): 435~439

7 Shawky A M, Elbestawi M A. An enhanced dynamic model in turning including the effect of ploughing forces[J]. ASME.Journal of Manufacturing Science and Engineering, 1997, 119(1): 10~20

8 Altintas Y, Eynian M, Onozuka H. Identification of dynamic cutting force coefficients and chatter stability with process damping[J]. CIRP Annals-Manufacturing Technology, 2008, 57(1): 371~374

9 Budak E, Tunc L T. A new method for identification and modeling of process damping in machining[J]. Journal of manufacturing science and engineering, 2009, 131(5): 1~10

10 Budak E, Tunc L T. Identification and modeling of process damping in turning and milling using a new approach[J]. CIRP Annals-Manufacturing Technology, 2010, 59(1): 403~408

11 Tunc L T, Budak E. Effect of cutting conditions and tool geometry on process damping in machining[J]. International Journal of Machine Tools and Manufacture, 2012,57: 10~19

12 刘强,李忠群. 数控铣削加工过程仿真与优化——建模、算法与工程应用[M]. 北京:航空工业出版社,2011:8~66

Investigation on Plough Effect of Corner Milling of Aluminum Alloy

He Guangqian

(Lanzhou Institute of Physics, Lanzhou 730000)

The small corner cavity is a typical structure in aeronautical parts. The chattering caused by cutting machining would result in damage to surface of cutting tool, and hence reducing the feed rate and cutting quality. In this work, the real-time invading area and cutting resistance were investigated based on polar coordinates projection method, and a chattering budget model, in which the plough effect is taken into account, was developed. It is shown that the resulting model can be used to analyze the corner chattering effect generated by cutting machining of aluminum alloy by considering together, compared to the traditional fixed spindle speed lobes diagram. The experimental studies demonstrated that this model is consistent with the actual case, and it can be used to predict the practical chattering at corner. This model provides an alternative reference for parameter selection during machining process.

aluminum alloy;corner;ploughing effect;geometric invasion model

何光乾(1982),技师,计算机应用专业;研究方向:车铣复合机床的现场操作与工艺方法。

2018-05-28