棉织物的节能生态染整短流程工艺

2019-01-10李红彪李中全陈建琼

李红彪 李中全 陈建琼

摘 要:为了解决棉织物常规染整加工中存在工艺流程長、用水量大、能耗高、布面易产生折痕等问题,介绍了低温低碱氧漂+抛光染色一浴工艺和生物精练抛光染色一浴工艺的应用,并与常规碱氧(碱煮)+抛光染色一浴工艺进行对比,测试前处理、染色效果,对比助剂、能耗成本。结果表明:低温低碱氧漂+抛光染色一浴工艺和生物精练抛光染色一浴工艺比常规染色工艺节能降耗,大大提高了生产效率,节约了生产成本,降低了布面出现折痕的概率,明显降低了污水COD。

关键词:低温低碱;生物精练;节能;降耗

中图分类号:TS190.641

文献标志码:A

文章编号:1009-265X(2019)06-0096-06

Abstract:In order to overcome the disadvantages of conventional dyeing and finishing process of cotton fabrics, including long process flow, large water consumption, high energy consumption, and vulnerability of cloth crease, the application of low-temperature low-alkali oxygen bleaching + polishing dyeing one bath process and bio-refining polishing dyeing one bath process is presented in this study. The two processes are compared with conventional alkali oxygen (soda boiling) + polishing dyeing one bath process to test pretreatment and dyeing effect, and compare the cost of auxiliaries and energy. The results show that low-temperature low-alkali oxygen bleaching + polishing dyeing one bath process and bio-refining polishing dyeing one bath process are superior to conventional dyeing process in respect of energy conservation, consumption reduction, production efficiency improvement, production cost reduction, reduction of probability of cloth cover creasing, and reduction of sewage COD.

Key words:low-temperature low-alkali; bio-refining; energy conservation; consumption reduction

棉纤维含有较多的天然杂质,常规染整工艺都需在高温、高碱、高氧化剂条件下前处理才能达到染色要求的毛效、白度等指标,并在前处理后需大量洗水、过酸中和、除氧才能进入抛光、染色工艺,存在工艺时间长,水、电、汽耗量大,污水COD高,布易产生折痕,人工成本高等问题[1-2]。

面对印染行业高耗能、高污染和环保压力等现状,节能减排已成为印染行业发展的趋势,开发低温节能染整工艺已经成为印染厂和助剂化工企业研发的方向。目前,杨雅蝶等[3]研究并提出利用Saltren-Mn配合物催化双氧水低温前处理,李兴等[4]研究了棉织物低碱条件的前处理工艺。但以上研究都是针对低温氧漂前处理工艺,以降低前处理温度为目的,仍不能完全实现生态、节能、短流程化生产。

本文主要以低温低碱氧漂+除氧抛光染色一浴工艺和生物精练抛光染色一浴工艺来阐述节能生态染整工艺的应用优势。

1 试 验

1.1 材料、试剂、设备

材料 14.6 tex(40S)全棉1×1密根拉架罗纹。

试剂 低温低碱精练剂、精练渗透剂QLUN、染色促进碱QH-2703、防沾皂洗剂4200、宽温皂洗剂QH-2852A(广东湛丰精细化工有限公司),果胶酶1632B、中性抛光酶8000L、除氧酶KP(诺维信(中国)投资有限公司),NaOH(片碱)、NaCl、98%冰醋酸、50%H2O2(工业级),活性染料(闰土染料)。

设备 TEC型溢流染色机(立信染整机械(深圳)有限公司);Datacolor SF-600Plus测色配色仪(美国Datacolor公司);SW-12J型耐洗色牢度试验机;YG(B)871毛效管效应测试仪;YG(B)026H-250型织物强力机(温州大荣纺织仪器有限公司)。

1.2 常规浅、鲜色染整工艺(浴比1∶6)

1.2.1 常规碱氧漂前处理+抛光染色一浴工艺

a)常规氧漂前处理

精练渗透剂QLUN 1.0 g/L

NaOH(片碱)2.0 g/L

50%H2O24.0 g/L

温度×时间98 ℃×45~60 min

b)过酸、除氧

98%冰醋酸0.5 g/L

除氧酶KP0.15%(owf)

温度×时间50 ℃×20 min

c)抛光、染色一浴

中性抛光酶8 000 L0.25%

活性染料X

NaCl30~100 g/L(随染料用量增加,盐的用量增加)

染色促进碱QH-27031.0~3.5 g/L

温度×时间60 ℃×30~60 min

d)过酸

98%冰醋酸0.5 g/L

温度×时间50 ℃×20 min

e)皂洗

防沾皂洗剂4 2001 g/L

温度×时间95 ℃×10 min

工艺流程:常规碱氧漂前处理→洗水2缸→过酸中和、除氧→抛光、染色一浴→洗水2缸→过酸中和→皂洗→洗水出缸。工艺曲线见图1。

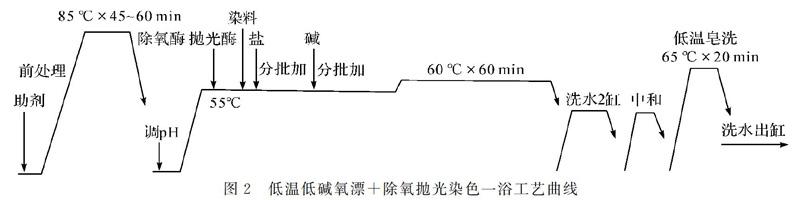

1.2.2 低温低碱氧漂前处理+抛光染色一浴工艺(浴比1∶6)

a)低温低碱氧漂前处理

低温低堿精练剂是高效表面活性剂、双氧水催化剂、pH控制剂、螯合分散剂等的互配物,能在较低温度条件下表现出优异的润湿、渗透、乳化和分散性能,催化剂能在较低温度下提高双氧水的有效分解率,提高漂白精练效果,pH控制剂使其在漂白过程中漂白浴的pH逐渐降低,在漂白结束时pH接近中性,漂白后无需酸中和,排液即可进入除氧抛光染色一浴工艺。不仅缩短了印染生产流程,更能减少污水排放,达到降低生产成本,提高生产效率的目的[5-6]。

低温低碱精练剂 2.0 g/L

NaOH(片碱)0.7 g/L

50%H2O24.0 g/L

温度×时间85 ℃×45~60 min

b)除氧、抛光、染色一浴

除氧酶KP0.2%(owf)

中性抛光酶8000 L0.25%(owf)

活性染料X

NaCl30~100 g/L(随染料用量增加,盐的用量增加)

染色促进碱QH-27031.0~3.5 g/L

温度×时间60 ℃×30~60 min

c)过酸

98%冰醋酸0.5 g/L

温度×时间50 ℃×20 min

d)低温皂洗

宽温皂洗剂QH-2852A1 g/L

温度×时间65 ℃×20 min

工艺流程:低温低碱氧漂前处理→排液→除氧、抛光、染色一浴→洗水2缸→过酸中和→低温皂洗→洗水出缸。工艺曲线见图2。

1.3 中、深色染整工艺(鲜艳的中、深色除外,浴比1∶6)

1.3.1 常规碱煮前处理+抛光染色同浴工艺

a)碱煮前处理

精练渗透剂QLUN 1.0 g/L

NaOH(片碱)2.0 g/L

温度×时间98 ℃×45~60 min

b)过酸

98%冰醋酸0.5 g/L

温度×时间50 ℃×20 min

c)抛光、染色同浴

中性抛光酶8000 L0.25%

活性染料X

NaCl50~100 g/L(随染料用量增加,盐的用量增加)

染色促进碱QH-27032.0~3.5 g/L

温度×时间60 ℃×60 min

d)过酸

98%冰醋酸0.5 g/L

温度×时间50 ℃×20 min

e)皂洗

防沾皂洗剂4 2001.5 g/L

温度×时间95 ℃×10 min

工艺流程:常规碱煮前处理→洗水1~2缸→过酸中和→抛光、染色一浴→洗水2缸→过酸中和→皂洗→洗水出缸。工艺曲线见图3。

1.3.2 生物精练抛光染色一浴工艺(浴比1∶6)

在适当的条件下(50~60 ℃,pH5.5~6.5,80~110 min),果胶酶1632B能有效分解棉纤维上的果胶和去除棉纤维上的杂质,中性纤维素酶能够利用内切酶和外切酶的协同作用并借助机械的摩擦力,折断布面毛羽,活性染色在此条件下完成上染棉纤维的过程。在此条件下共同完成精练、抛光、染料上染过程,加碱即可对中性抛光酶灭活且达到染色固色的效果[7-8]。

a)生物精练、抛光、染色

果胶酶1632B 1.0%~1.5%(owf)

中性抛光酶8000L0.25%(owf)

活性染料X

NaCl50~100 g/L(随染料用量增加,盐的用量增加)

染色促进碱QH-27032.0~3.5 g/L

温度×时间60 ℃×60 min

b)过酸

98%冰醋酸0.5 g/L

温度×时间50 ℃×20 min

c)低温皂洗

宽温皂洗剂QH-2852A1.5 g/L

温度×时间80 ℃×20 min

工艺流程:加果胶酶1632B运行10 min不排水直接抛光染色一浴→洗水2缸→过酸中和→皂洗→洗水出缸。工艺曲线见图4。

1.4 测试方法

1.4.1 果胶残留率

采用钌红染料着色法测定:0.2%钌红液2 mL/g,浴比1∶20,升温到50 ℃,保温30 min,用去离子水3洗3轧,晾干测试K/S值,计算果胶残留率,见式(1)。

果胶残留率/%=S-A0A1-A0×100(1)

式中:A1为未着色K/S值,A0为碱煮氧漂后着色K/S值,S为果胶酶处理后着色K/S值。

1.4.2 白度

按照GB/T 8424.2—2001《纺织品 色牢度试验 相对白度的仪器评定方法》测定。

1.4.3 毛效

按照FZ/T 01071—2008《纺织品 毛细效应测试方法》测定。

1.4.4 顶破强力

参照GB/T 19976—2005《纺织品 顶破强力的测定 钢球法》测定。

1.4.5 质量损失

质量损失率计算见式(2)。

质量损失率/%=m0-m1m0×100(2)

式中:m0为织物处理前的质量,g;m1为织物处理后的质量,g。

1.4.6 抛光效果

参照ISO12947.4—1998《纺织品用马丁代尔(Martindale)法对织物抗磨损性的测定 第4部分:外观变化的评定》测定。

1.4.7 得色量测定

K/S值采用Datacolor SF-600Plus测色配色仪对染色织物进行3次测试取平均值,K/S值越大,得色越深。

1.4.8 耐皂洗色牢度測试

参照GB/T 3921.3—2008《纺织品 色牢度试验 耐皂洗色牢度》测定。

1.4.9 CODCR值

参照HJ88—017《中华人民共和国国家环境保护标准》测定。

2 结果与讨论

2.1 常规工艺和新工艺效果对比

2.1.1 浅色、鲜艳的中、深色染整工艺

在浅色、鲜艳的中、深色染整工艺中,都需要氧漂布底。常规碱氧漂+抛光染色一浴工艺和低温低碱氧漂+除氧抛光染色一浴工艺的主要区别在前处理工艺和皂洗工艺的差异,具体工艺效果对比见表1。

由表1可知,浅色和鲜艳的中、深色染色,采用低温低碱氧漂工艺的白度比常规氧漂工艺略差,但可以达到染色对布底白度的要求,染色后效果和常规工艺基本相当。低温低碱前处理后前处理浴pH值降至7左右,可不用洗水直接排水即可进入下一步抛光染色工序,另外,在低温低碱条件下前处理可一定程度减少织物强力损伤和布面折痕,降低织物的质量损失,同时污水COD也可一定程度降低。

2.1.2 中、深色染整工艺

在中、深色染整工艺中,常规碱煮+抛光染色一浴工艺和生物精练抛光染色一浴工艺的效果对比见表2。

由表2可知,中、深色染色,采用生物精练工艺可获得与碱煮工艺相同染色效果的同时,大大降低了工艺温度,生物精练抛光染色一浴工艺可一步完成前处理、抛光、染色,节能、省时效果明显,同时织物质量损 失小,强力保持率高,在织物手感方面有一定的改善,与常规碱煮抛光染色工艺对比污水COD明显降低。

2.2 常规工艺和节能工艺成本对比

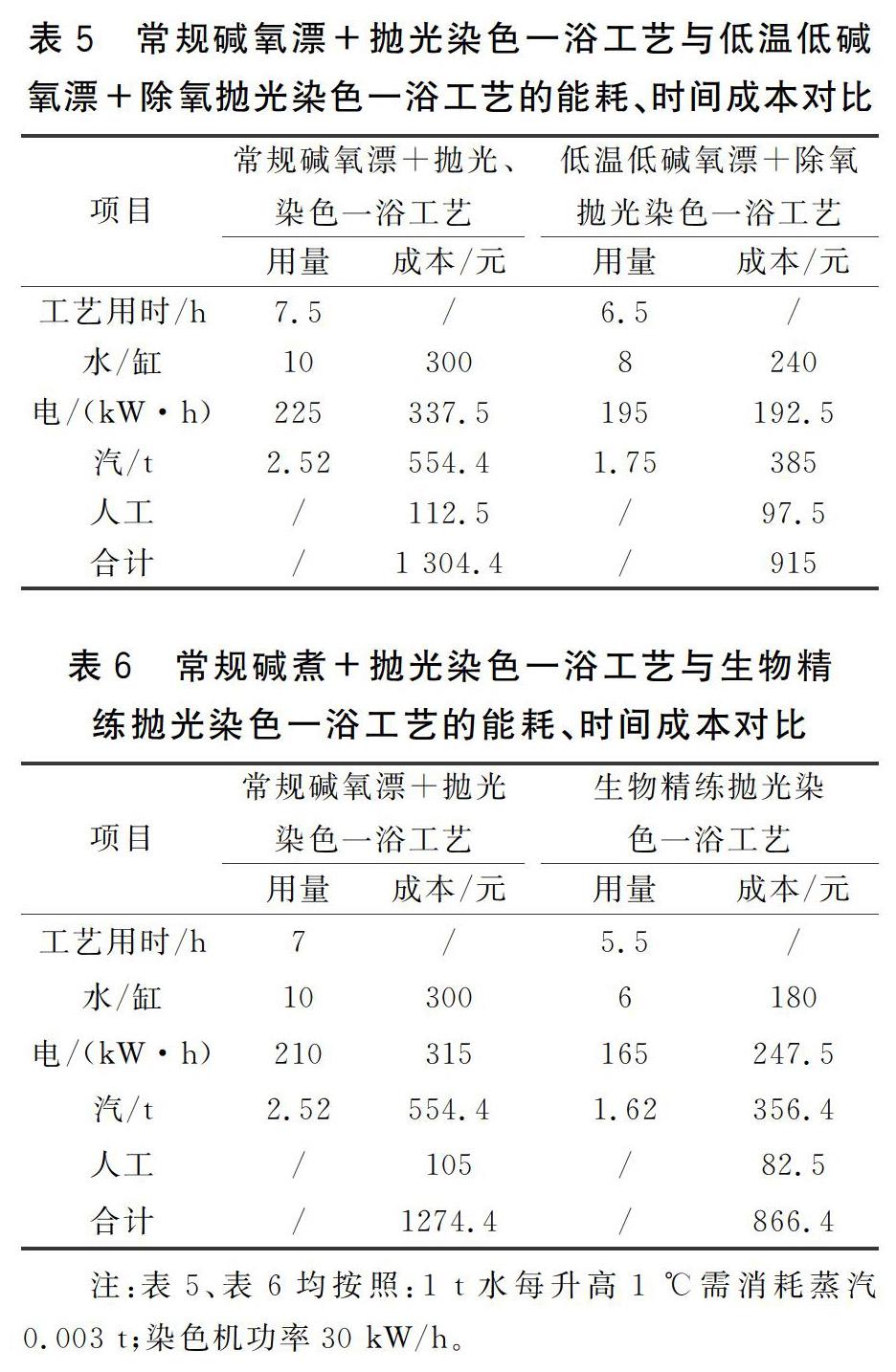

实际生产加工过程中,开发新工艺,提升产能,其主要目的就是降低综合生产成本,提高利润率。本文以广东某印染厂实际大生产为例,对常规工艺和节能工艺进行成本分析对比。

根据印染厂实际染色生产情况,选用4管立信溢流染色机,每缸用1t 14.6 tex全棉1×1密根拉架罗纹布,并按照1.2和1.3工艺进行浅色、深色大生产试样对比。

2.2.1 助剂成本对比

常规碱氧漂+抛光染色一浴工艺与低温低碱氧漂+除氧抛光染色一浴工艺的助剂成本对比见表3,常规碱煮+抛光染色一浴工艺与生物精练抛光染色一浴工艺的助剂成本对比见表4,以下均按照生产1 t布计算助剂成本。

由表3、表4可知,低温低碱氧漂、除氧抛光染色一浴工艺和生物酶精练抛光染色一浴工艺比常规碱氧漂、抛光染色一浴工艺和碱煮、抛光染色一浴工艺,助剂成本略有增加。

2.2.2 能耗、时间、人工成本对比

能耗(包括水、电、蒸汽)在整个印染加工过程中占总成本的大部分,另外,在目前严峻的环保形势下,节能减排、清洁生产势在必行,因此大部分印染企业都在改革,优化生产工艺,缩短工艺时间以提高生产效率;染整助剂尽量采用环保的酶制剂或是节能减排助剂;更换新式染缸,尽量采用低浴比染色,降低污水排放量,以迎合环保的要求。常规工艺和生态节能工艺能耗、时间及人工成本对比见表5、表6。

由表5、表6知,染浅色和鲜艳的中、深色时采用低温低碱氧漂+除氧抛光染色一浴工艺比常规碱氧漂+抛光染色一浴工艺节约能耗和人工成本约389.4元,染深色时采用生物精练抛光染色一浴工艺比常规碱煮+抛光染色一浴工艺节约能耗和人工成本约408元。

2.3 生态节能染整工艺适用性分析

通过染厂大生产对生态节能工艺的应用,并根据染色要求,浅色及鲜艳的中、深色一般要求氧漂布底,色光较萎暗的中、深色一般不要求氧漂布底,故在染厂大生产时需将生态节能工艺分为低温低碱氧漂+除氧抛光染色一浴工艺和生物精练抛光染色一浴工艺两种,根据不同的布种和不同的要求,选择适当的染整工艺,可给工厂节能降耗、大大提高生产效率,最终给染厂带来较大的经济效益。

3 结 论

a)低温低碱氧漂+除氧抛光染色一浴工艺可在低碱条件下去除纤维杂质,并通过双氧水催化剂的催化作用,在低温条件下接近常规氧漂工艺的氧漂效果,在pH值稳定剂的作用下促使前处理浴pH值在前处理过程中逐渐降至7左右,可直接省去洗水、中和过程,排水即可进入除氧抛光染色工序。

b)生物精练抛光染色一浴工艺可在55~60 ℃低温条件下精练、抛光、染色同浴,可大大节约水、电、汽、时间以及人工成本,提高生产效率,同时整个工艺过程采用生物精练可在无碱条件下进行,明显降低了污水COD,但生物精练工艺具有一定的局限性,精练后布面亲水性较好但白度提升不大,仅适用在色光较暗的中、深色染色。

c)采用低温低碱氧漂工艺和生物精练工艺,再结合低温皂洗工艺,可使整个工艺流程都在低温条件下进行,能有效防止布面折痕的产生,工艺流程节能降耗,节约生产成本,提高生产效率,实现生态节能染整。

参考文献:

[1] 杨雅蝶,夏先广,秦新波,等.棉针织物一浴法低温练漂技术[J].印染,2013,39(12):1-4.

[2] 孙丽静,张文根,周世洲,等.棉针织物的低温前处理[J].印染,2016(14):22-24.

[3] 杨雅蝶,秦新波,尹冲,等.棉针织物的Saltren-Mn配合物低温催化漂白[J].印染,2013,39(8):1-4.

[4] 李兴,岳仕芳,张显兵.棉织物低碱短流程氧漂前处理[J].印染,2018(16):19-21.

[5] 黄茂福.棉织物低温练漂的方法原理和展望(四)[J].印染,2014,40(8):45-48.

[6] 罗维新,李春光,武广林,等.棉织物低温前处理技术[J].印染,2012,38(20):18-21.

[7] 邹志奇,曾志亮,肖鸿,等.生物精练、抛光与活性染料染色一浴工艺[J].针织工业,2018,351(4):44-47.

[8] 常向真.针织物染整节能减排系列新工艺开发[J].针织工业,2011(1):20-22.