脉冲料栓密相低速气力输送技术在铁系催化剂输送中的应用

2019-01-10杜炜清

□ 杜炜清

上海麦克曼气力输送系统设备有限公司 上海 200030

1 研究背景

在现代工业领域,人们越来越重视节能、环保、高效的生产制造方式。以节能环保的方式输送铁系催化剂,是一个值得研究的课题。所要输送的铁系催化剂,是一种流动性一般,易碎、易氧化的粉料,需要将此粉料以10 t/h左右的输送量输送至水平距离10 m、竖直距离35 m的下游设备中。另外,由于生产工艺的需求,输送的气源为费用较高的压缩氮气,对气量的控制在节能方面显得尤为重要。针对以上问题,提出将脉冲料栓密相低速气力输送技术应用于铁系催化剂输送中。脉冲料栓密相低速气力输送技术能够解决物料易破损、能耗高等问题,可以有效提高生产的可靠性与经济性。应用这一技术,整套输送设备的密闭性好,加之尾端除尘效果佳,在环境友好方面有很好的表现。

2 脉冲料栓密相低速气力输送技术原理

在密闭的管道中使用气体输送粉料时,粉料在管道中的流动状态会随气流速度、气流中所含粉料量及粉料特性等因素发生变化。当气流速度很快时,粉料以悬浮状态和较快的速度被输送,此时粉粒之间会发生较为剧烈的碰撞。若是粉料比较脆,就容易发生破碎,若是粉料比较坚硬,就会导致输送管道被磨损。

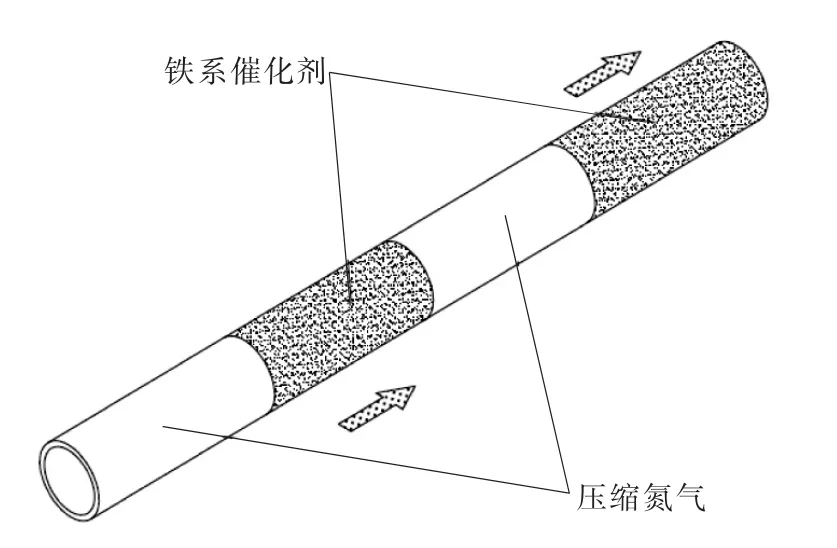

如果将输送压力提高,并以脉冲的方式将压缩空气一股一股地注入输送管道,使气流速度减慢至一定程度,那么大部分粉料会失去悬浮能力,在管道中形成料栓。此时可以利用料栓前后的静压差推动粉料运动,类似人类的心脏,通过舒张、挤压的脉动方式,将新鲜血液沿血管输送至体内各个器官。应用脉冲料栓密相低速气力输送技术,配合脉冲气刀阀在管道中产生间断式静压差能,将粉料以一段氮气、一段粉料的形式进行输送,如图1所示。粉料在输送过程中,因为速度低,粉粒间的撞击会减少,物料的破碎率自然降低。同时,还可以防止粉料过度磨损输送管壁,从而延长输送系统的使用寿命,并能减少由于粉料摩擦产生的静电与热量集聚,起到抑制粉尘爆炸的作用,提高安全性。

3 铁系催化剂特性

所需要输送的铁系催化剂,为煤制气过程中所需的催化剂,附加值很高。铁系催化剂在显微镜下呈现为树枝形状,极易折断破损。根据试验,为了保证铁系催化剂能发挥最佳的催化效果,需要尽可能保证铁系催化剂的形状完整。此外,传统的机械输送方式,如螺旋推送、振动输送等,均为开放式输送方式,不利于氮气保护。使用压缩氮气来进行气力输送,则可以防止产品氧化及对环境的污染。

▲图1 粉料输送示意图

4 高海拔地区应用的优势

某化工公司位于海拔1 200 m的陕北黄土高原,接近于高海拔地区,此类地区大气压较低,空气稀薄。由于气力输送技术的输送介质为气体,因此在高海拔地区,输送系统中所使用的空压机实际工况与用气量会有所改变。

如图2所示,海拔高度与大气压力的关系为:

式中:H为实际工况的海拔高度,m;P为实际工况的大气压力,bar;P0为标准大气压力,P0=0.1 MPa=1 bar。

海拔高度H为1 200 m时,其大气压P1=1×(1-1 200/4 4300)5.256=0.86 bar。

根据气态方程,假设温度不变,气体常数不变,则有:

式中:Q0为标准工况的耗气量,m3/min;Q1为使用地工况的耗气量,m3/min。

在标准工况下,使用排气压力为8 bar的空压机,所需气量为10 Nm3/min,即 Q0=10 m3/min,则 Q1=P0Q0/P1=11.6 m3/min。即在海拔1 200 m处,使用排气压力为8 bar的空压机时,实际耗气量增大至11.6 m3/min,增大约16%。

若使用耗气量较大的气送方式,如上引式流态化密相技术,通过大气量将物料流化,再进行输送,则由于地理原因,为使整套系统达到预期效果,必须采取加大空压机耗气量的方法来保证输送能力,能源的消耗及浪费必然增加。而应用脉冲料栓密相低速气力输送技术来输送物料,由于输送方式的特殊性,原本在标准工况下所需要的耗气量就较小,受海拔高度的影响,耗气量的增量也不大,在节能与经济性方面优势明显。

另外值得一提的是,使用脉冲料栓密相低速气力输送技术时,竖直管段中物料的实际运动状态如下:上段料栓的底部粉料因重力影响会不断落下,当竖直输送到一定高度后,料栓会因此效应逐渐松散开,同时压缩气体也会击溃料栓,推动物料上升的气体运载能力会因过多的旁路而下降。在具体实践中,竖直向上的输送距离约为35 m。为维持气体向上的运载能力,在一定高度的竖直管段处,加入一组旁路,并同样使用脉冲技术,将气体一股一股补充进去,在竖直管道中强行建栓,以大大提高气体的利用率,从而降低用气成本。

▲图2 海拔高度与大气压力关系

5 输送系统配置

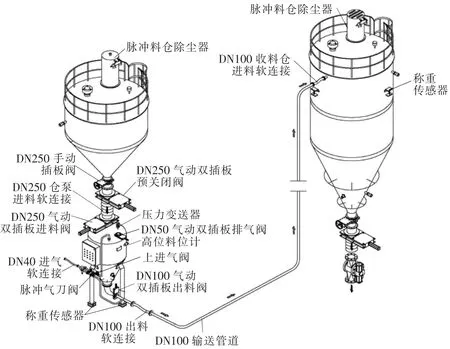

应用脉冲料栓密相低速气力输送技术的输送系统,主要设备是一台PPC-2.5型脉冲料栓密相低速气力输送仓泵。在仓泵内配置DN250气动双插板进料阀、DN50气动双插板排气阀、上进气阀、脉冲气刀阀、DN100气动双插板出料阀、称重传感器、高位料位计、压力变送器。系统配置如图3所示。

在PPC-2.5型脉冲料栓密相低速气力输送仓泵上游,设置有如下设备:①DN250气动双插板预关闭阀,用于保证仓泵进料插拔阀动作时无料,以保护进料阀;②DN250手动插板阀,为常开型,待需要检修下游设备时关闭;③ 催化剂贮存料仓;④ 料仓高位、低位料位计。在料仓顶部还配置有MD-3BF型脉冲反吹袋式料仓除尘器和真空、压力释放阀。

在PPC-2.5型脉冲料栓密相低速气力输送仓泵的下游,有一条DN100输送管道、一座催化剂收料仓。在收料仓上配置有MD-5B型脉冲反吹袋式料仓除尘器,用于进行气固分离。另外,在收料仓上配置有高位与低位料位计、真空压力释放阀、称重传感器、DN250手动插板阀、DN250气动双插板出料阀。DN250手动插板阀为常开型,待需要检修下游设备时关闭。

鉴于铁系催化剂的附加值较高,业主要求在进出气力输送环节配置称重传感器。仓泵上的称重传感器用于主称量,收料仓上的称重传感器用于校核。

上述气力输送环节的有关设备,均通过气力输送的管道、阀门、仪表、气源等组成一个系统,并连接集散控制系统,实现自动运行。

6 系统输送过程

当下游设备收料仓需要输送铁系催化剂时,先后打开DN50气动双插板排气阀、DN250气动双插板进料阀、DN250气动双插板预关闭阀,铁系催化剂均匀快速地落入PPC-2.5型脉冲料栓密相低速气力输送仓泵中。

待位于PPC-2.5型脉冲料栓密相低速气力输送仓泵上的称重传感器测出给料量的预设值后,通过集散控制系统输出命令,关闭DN250气动双插板预关闭阀、DN250气动双插板进料阀和DN50气动双插板排气阀,打开DN100气动双插板出料阀、上进气阀、脉冲气刀阀,铁系催化剂经上进气阀压缩至仓泵出料口处,并通过脉冲气刀阀有序的开、关使输送管道内呈一段粉料、一段压缩氮气的状态。铁系催化剂通过DN100输送管道以约10 t/h的输送量,被输送至催化剂收料仓内,水平输送距离最远约10 m,竖直提升距离最高约35 m。

▲图3 输送系统配置

7 总结

将脉冲料栓密相低速气力输送技术应用于铁系催化剂输送,效果理想,既提高了企业的生产效率,又降低了生产成本。虽然输送系统在整个生产工艺流程中仅为辅助系统,但是仍发挥了提效、降本、提高总体收益的作用。