压缩比及燃烧室结构对天然气发动机性能影响的试验研究

2019-01-10储利民李涛涛

储利民,李涛涛

(上海柴油机股份有限公司,上海200438)

0 引言

天然气由于其具有储量丰富,辛烷值高,着火范围较宽,形成均质混合气容易及燃烧清洁特点,目前已成为汽车、工业内燃机广泛使用的代用燃料。天然气发动机采用稀薄燃烧可以更加有效地降低排放,提高发动机可靠性和寿命,并降低使用成本。由于天然气具有活化能较高、火焰传播速度慢的性质,因而天然气发动机的燃烧持续期较长,后燃倾向严重,排气温度较高,热效率提高困难,稀薄燃烧会使这种趋势更加明显[1-2]。因此,稀薄燃烧更需要提高燃烧速度,以改善其对燃烧循环变动的不利影响[3]。深入地研究燃烧室结构对发动机性能的影响,可进一步获得最有利于组织天然气稀薄燃烧的燃烧室结构。

本项目在简单分析缸内气体流动起因、性质及对燃烧过程的作用,压缩比对发动机的影响的基础上,针对某款发动机设计了几种不同燃烧室,并就燃烧室形状和压缩比大小对发动机工作过程和性能的影响进行试验研究,选出一种最适合的燃烧室形状和压缩比。

1 燃烧室形状对发动机工作过程的影响

燃烧室设计主要考虑的是如何保证进入气缸的混合气能快速完全地燃烧,同时生成的排气污染物尽可能地少。天然气的性质使天然气发动机的燃烧持续期比柴油机长,热效率比柴油机低。为了实现天然气发动机在混合气很稀的条件下燃烧,最大限度地发挥稀薄燃烧的优势,必须保证燃烧速度足够快。燃烧速度与湍流火焰向未燃混合气传播的速度成正比,而湍流火焰的传播速度又主要取决于燃烧室内的湍流强度。因此,作为稀薄燃烧的燃烧室应能够产生足够强的湍流,但是,增加湍流强度会增加向气缸壁面的传热损失而降低发动机的热效率,还可能吹熄火核而失火,使HC排放增加。尽管随着可燃混合气变稀,其热容量会增加,同时也可以通过提高压缩比来对传热损失的增加进行补偿,但是,湍流强度的大小对于稀燃天然气发动机的燃烧过程总是具有双面作用的。缸内气体运动是异常复杂的,除进气过程和燃烧室结构对其有很大影响外,其他很多因素如排气过程、发动机运转速度和负荷、进排气温度和背压等均会对缸内气体运动产生影响,所以把湍流的成因归结为任何单一因素都是不合适的。缸内湍流运动有2种含义:与涡流、滚流和挤流共同存在的湍流;由进气涡流、滚流、挤流等完全蜕变转化的湍流。不管缸内湍流是如何产生的,燃烧室形状对缸内湍流的影响是明显的,它决定了各种量在缸内的输运及其空间分布,它对火焰传播速率和燃烧品质,缸壁的传热及污染物的形成等都具有直接的影响。

点燃式发动机燃烧室设计有2个关键点。首先,火花塞到整个燃烧室范围内的距离应尽可能均衡,以保证火焰传播距离尽可能短;其次,燃烧室结构形状应使混合气在缸内形成合适的湍流强度,从而优化燃烧,有利于提高发动机的动力性、经济性,有利于降低污染物排放。

2 压缩比对发动机工作过程和性能的影响

压缩比对发动机性能有多方面的影响。压缩比越高,缸内最高压力越高,充气效率越高,热效率也越高。压缩比增加到一定数值后,热效率随压缩比的增加幅度会越来越小。压缩比增高使压缩压力和最高燃烧压力均升高,导致内燃机机械效率下降[4]。压缩比对发动机的动力性、经济性和排放影响很大,适当提高天然气发动机压缩比,可以有效改善发动机的燃烧特性,从而提高发动机的功率、扭矩,并降低燃气消耗率;但是,由于点燃式天然气发动机在高压缩比下会出现爆燃现象,会损坏发动机,故设计合适的压缩比,使天然气发动机发挥最佳性能,尤为重要。

3 压缩比对发动机工作过程和性能影响的仿真分析

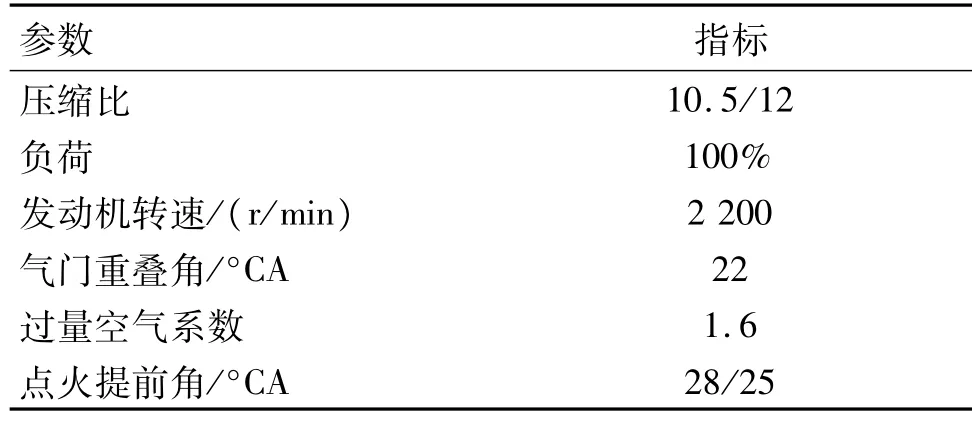

利用GT-Power建立了1维天然气发动机整机性能模型,研究分析压缩比对发动机工作过程和性能的影响。仿真分析的工况和条件如表1所示。采用2种压缩比10.5和12,其最佳点火提前角根据经验分别设定为28°曲轴转角 (°CA) 和25°CA。

表1 不同压缩比仿真工况和条件

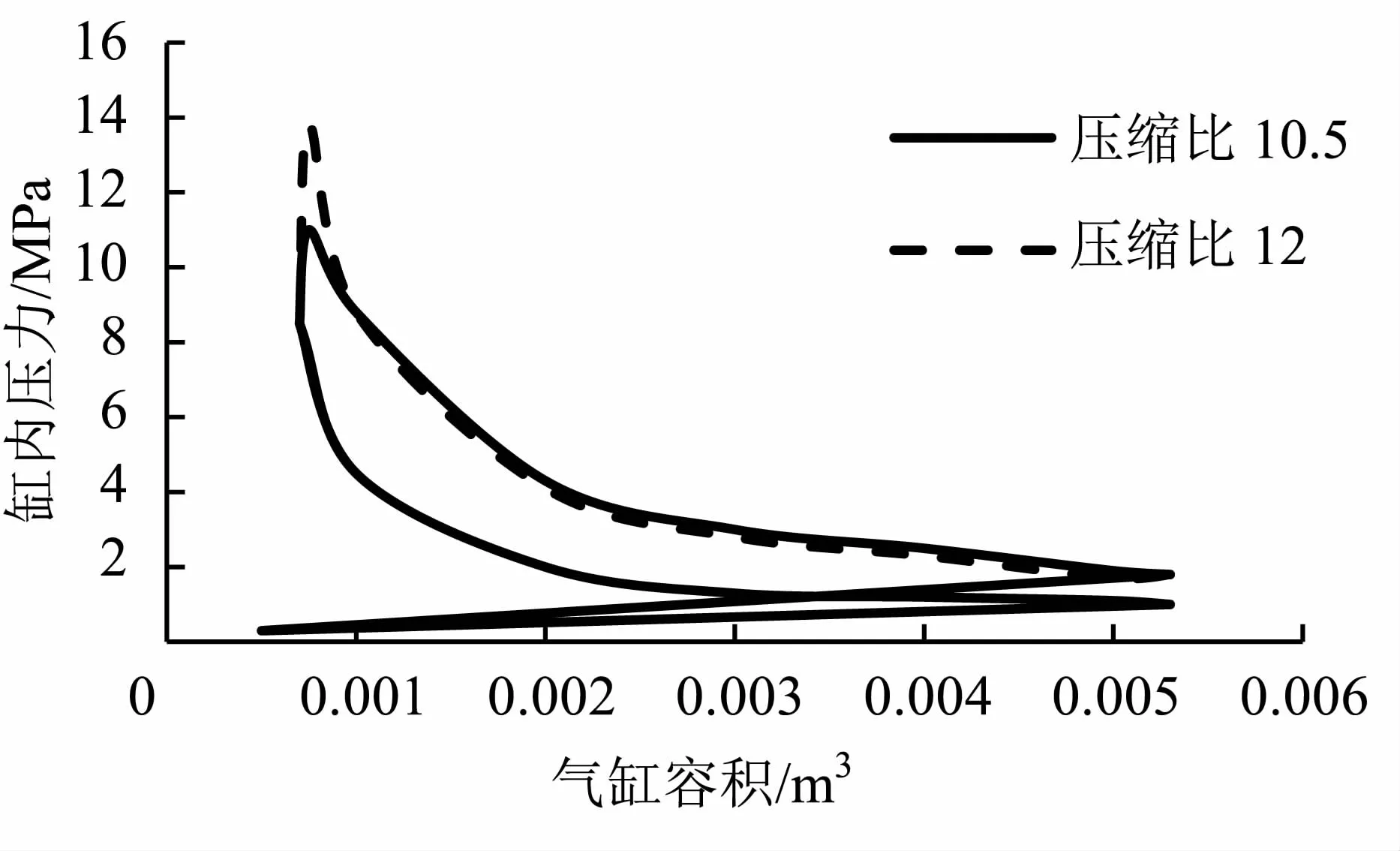

理论上分析,压缩比越大,缸内气体压缩程度越大。增大压缩比可以提升发动机的膨胀比,提高指示热效率,从而有利于提升发动机的动力性和经济性,但是压力升高率过大不仅会使发动机振动噪声增加,而且易出现爆燃现象。因而,点燃式天然气发动机的压力升高是有一定限制的。当压缩比增加时,需要考虑其最大压力升高率是否在合理范围内。2种压缩比的压力升高率如图1所示,示功图如图2所示。

图1 不同压缩比下压力升高率

由图1可知,当压缩比由10.5提高到12时,压力升高率的变化趋势与缸内压力曲线的改变趋势相似,同时最大压力升高率d p/dφ为0.37 MPa/°CA,通常要求d p/dφ<0.4 MPa/°CA,因此压缩比增加到12是合理可行的。

由图2可以看出,随着压缩比增加,缸内燃烧速度越快,缸内压力迅速增高;并且压缩比越大,缸内最高压力距离上止点越近,缸内压力也越大。这是因为压缩比越大,缸内湍流强度越大,火焰传播速越快,缩短了快速燃烧期,指示热效率得到提高。

图2 不同压缩比示功图

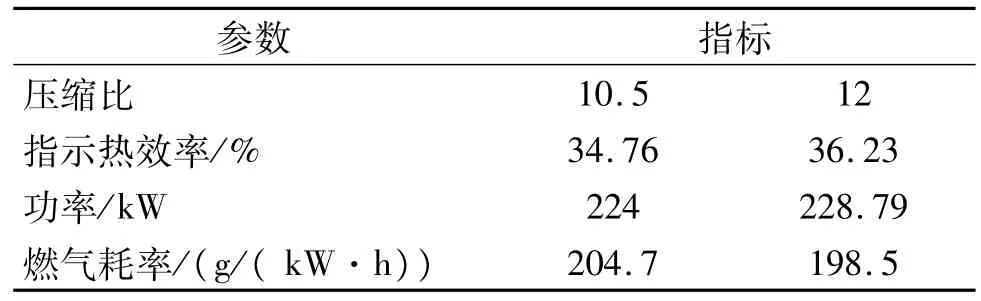

发动机各性能指标随压缩比的变化情况如表2所示。由表2可知,随着压缩比增加,指示热效率由原来的34.76%升高至36.23%,提高4.23%,功率提高2.14%;有效燃料消耗率降低3.1%,由原来的204.7 g/(kW·h)降低至198.5 g/(kW·h)。由此可以得到:压缩比增加,缸内燃料进一步被压缩,缸内温度和压力都升高,加快了缸内燃料的燃烧速度,整个缸内的燃烧条件较好,从而使得指示热效率得到提升,燃料消耗量降低。因此,增加压缩比可在一定程度上既能提升发动机的动力性,又能使经济性得到改善。

表2 不同压缩比的性能参数对比

4 方案设计及验证

4.1 方案设计

在前面3章分析的基础上,为某天然气发动机优化燃烧室。基于该发动机的结构限制和工艺继承性,为其新设计了2种燃烧室方案。发动机为直列4缸2气门增压中冷天然气发动机,燃烧模式是稀薄燃烧。发动机基本参数见表3,原燃烧室 (原方案)和2种新方案的燃烧室形状简图见图3。原方案为浅盘形燃烧室,压缩比为10.5,方案1和方案2采用了深碗形燃烧室,压缩比分别是12和12.5。对3种燃烧室进行不同燃烧室形状和压缩比对发动机性能影响的台架对比试验研究,分别测试3种燃烧室的发动机,在转速为800 r/min、1 400 r/min(扭矩点)和2 200 r/min(标定点)时的燃烧数据、外特性及13工况排放。

表3 试验天然气发动机基本参数

图3 燃烧形状简图

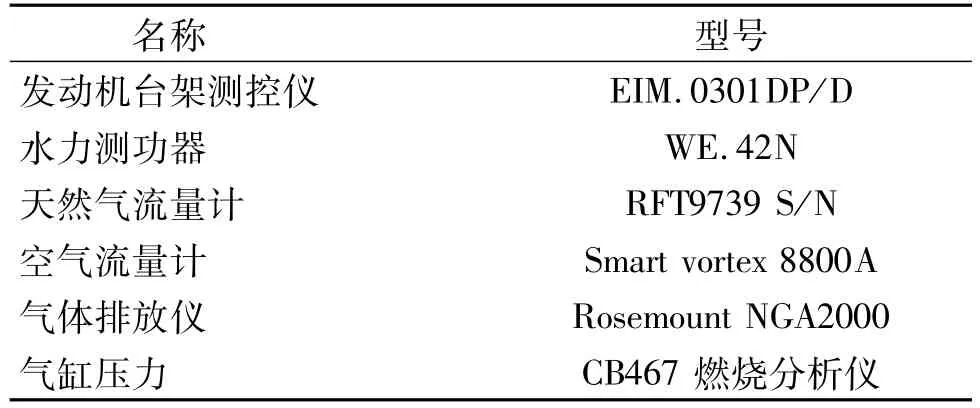

4.2 试验设备

试验设备和试验条件见表4和表5。

表4 试验设备

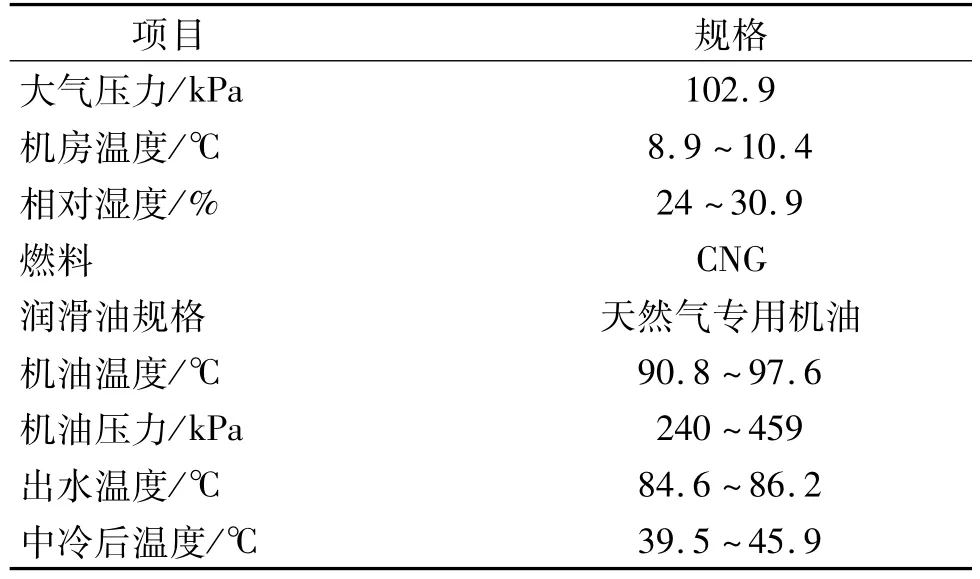

表5 试验条件

4.3 试验结果与分析

4.3.1 缸内平均温度、压力及燃烧放热速率

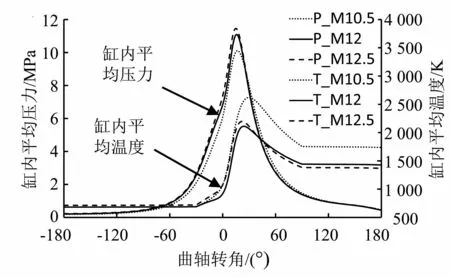

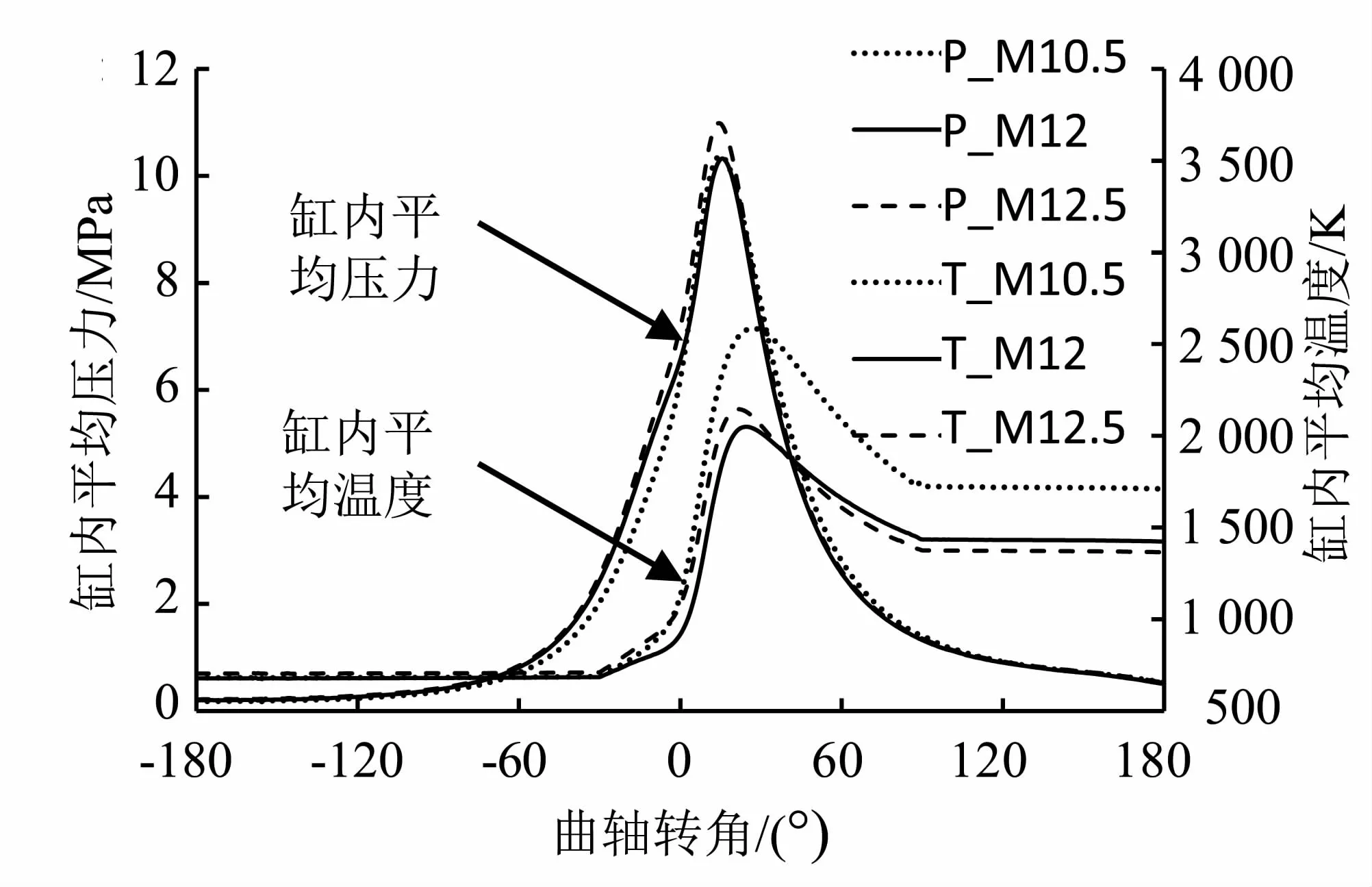

800 r/min、1 400 r/min和2 200 r/min时,采用3种燃烧室的发动机缸内平均压力和温度如图4~6所示,放热速率如图7~9所示。从图4~6可见,无论发动机在高速还是中速或低速,压缩比越大,缸内的平均压力越大,缸内平均温度越高;而且转速越高,这种现象越明显。由此可以判定压缩比增加,会使压缩终了时的缸内压力升高,有利于缩短燃烧着火延迟期,有利于提高燃烧速度,但燃烧室温度上升较慢。原方案的燃烧室形状为浅盘型,盘口面积远大于方案1和方案2的燃烧室盘口面积,燃烧扩散速度慢,从图3和图4看,原方案的燃烧室缸内平均温度明显高于方案1和方案2,而且燃烧延迟比较严重。

图4 800 r/min时3种燃烧室缸内平均压力和温度

图5 1 400 r/min时3种燃烧室的缸内平均压力和温度

图6 2 200 r/min时3种燃烧室的缸内平均压力和温度

由图6可以发现,随着压缩比增加,相同曲轴转角的缸内温度越高,缸内温度峰值也增加。随着活塞继续向上止点运动,缸内温度随着压缩比升高而升高。为了避免发动机爆震,不同压缩比选择的点火提前角不同。当压缩比为10.5,点火时刻为上止点前30°CA时,从上止点前30°CA至上止点后20°CA,随着火焰由火核中心向未燃区域传播,越来越多的混合气被点燃,缸内温度持续上升。同样,当压缩比为12,点火时刻为上止点前26°CA时,因压缩比增加,缸内温度上升更快,从上止点前20°CA至上止点后20°CA,缸内温度不断升高,而且压缩比越大,温度上升得越快。这是因为一方面由于压缩比越大,点火时刻缸内的温度和压力本身就越大;另一方面是由于压缩比增大而提高了缸内的湍流速度,较大的湍流速度加快了缸内可燃混合气的燃烧速度,让燃料完全燃烧完的时刻提前,从而使得气缸内的温度升高。然而从上止点后30°CA起,缸内温度开始下降,且随着压缩比的增加,温度下降速度越快。这是因为当压缩比增加时,缸内每循环的残余废气量减小,并且压缩比拓宽了循环温度梯度,使得更多的热能转换成有用功,故燃烧结束后缸内温度更低。

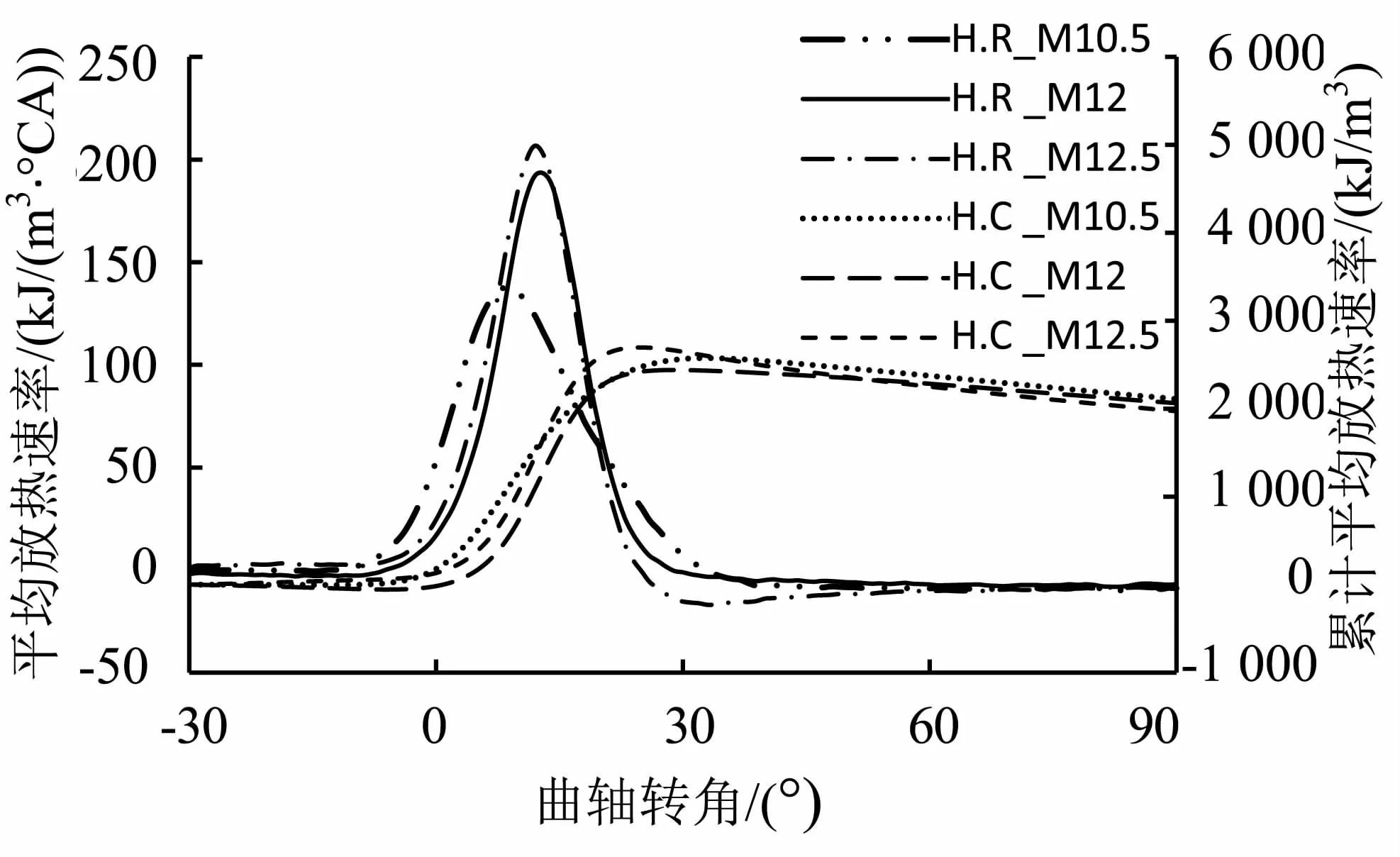

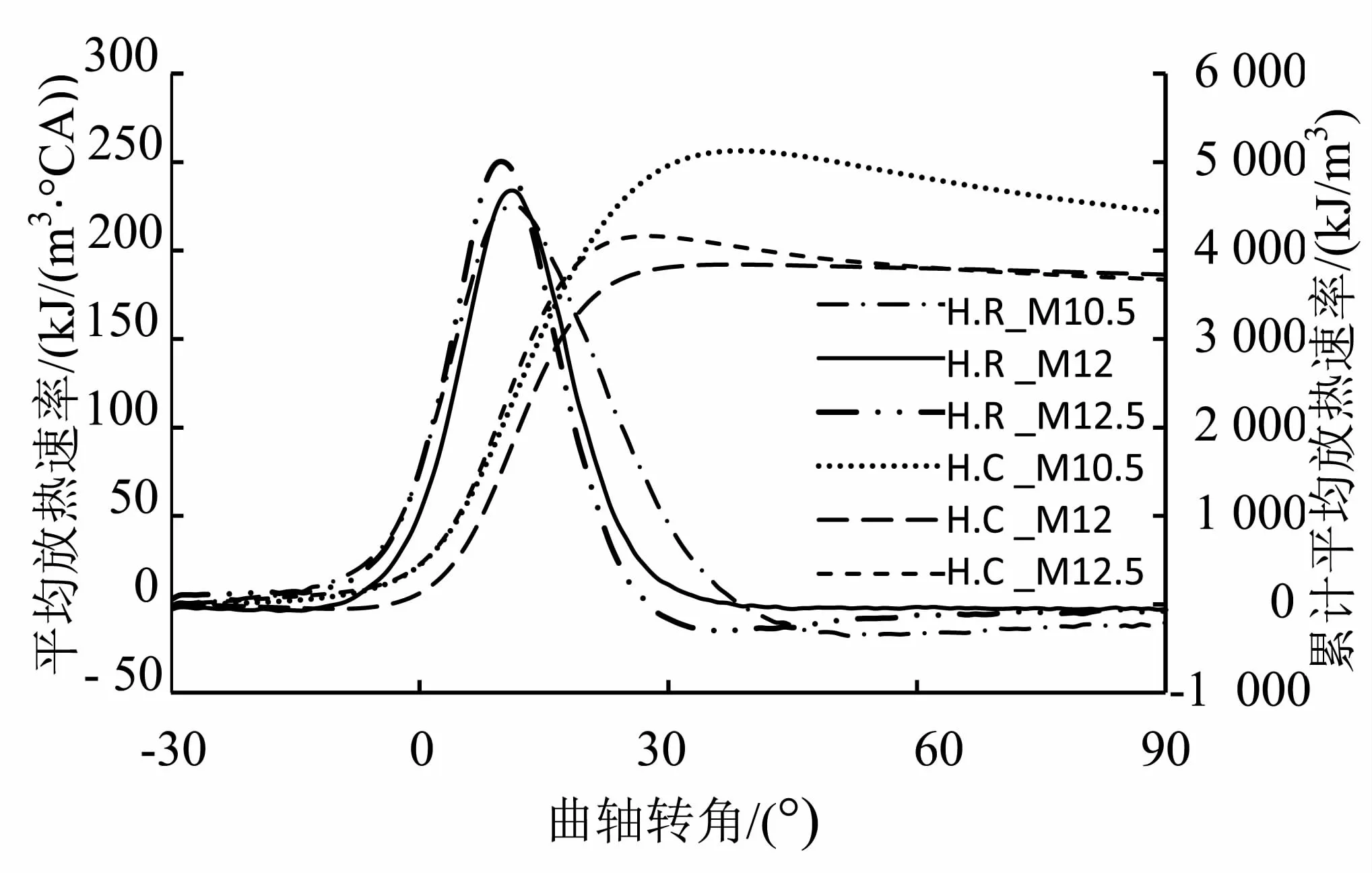

图7 800 r/min时3种燃烧室的放热速率

图8 1 400 r/min时3种燃烧室的放热速率

图9 2 200 r/min时3种燃烧室的放热速率

由图7~9可知,方案1和方案2的平均放热速率均高于原方案,低转速时更明显;累积放热率要小于原方案,而方案1与方案2的差别不大。

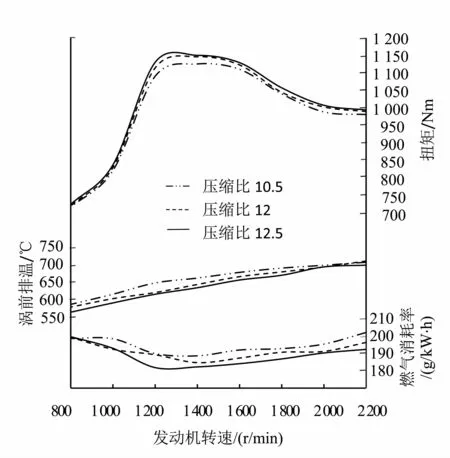

4.3.2 发动机外特性

在800 r/min、1 400 r/min和2 200 r/min时,3种燃烧室的发动机外特性如图10所示。从图10可见,采用方案2燃烧室,发动机的扭矩比较大,方案1次之,原方案扭矩相比最小。压缩比越高的燃烧室,发动机燃烧越好,燃气消耗率越低,排气温度也越低,即原方案燃烧室的经济性相对最差,方案2燃烧室的经济性相对最佳 (燃气消耗量比原方案的低8~10 g/(kW·h))。故从经济性角度考良,提高压缩比对提高发动机性能是有利的。

图10 3种燃烧室的外特性

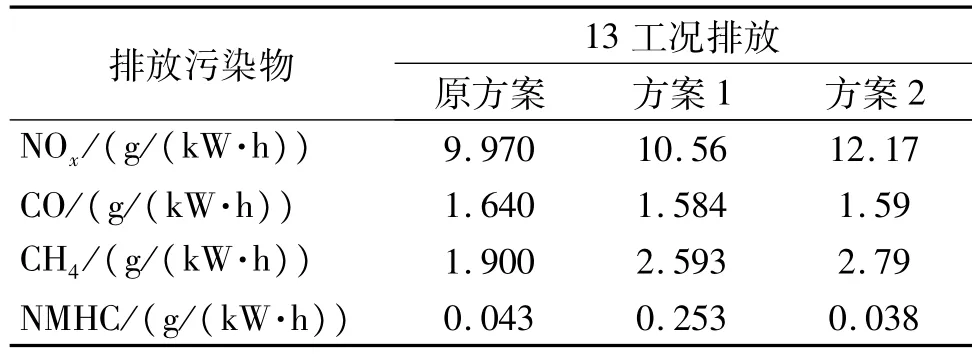

4.3.3 发动机排放

在800 r/min、1 400 r/min和2 200 r/min时,3种燃烧室的发动机原始排放 (不带后处理)如表6所示。通过对比原始排放数据可知,压缩比越高,NOx和CH4排放越大,而CO排放越小;随着压缩比的增大,NOx排放量也升高,这是由温度升高造成的。方案2燃烧室的NOx比方案1燃烧室的高出1.61 g/(kW·h)。对稀薄燃烧天然气发动机而言,NOx的升高是最不希望看到的结果。

表6 不带后处理器的排放

5 结论

通过优化燃烧室形状,尽可能增加缸内气体湍流运动和挤流运动的效果来获得燃烧优化。提高压缩比,可以使发动机获得更高的热效率和更好的经济性。高压缩比能获得好的动力性指标及经济性指标,但同时牺牲了部分排放指标。最终的压缩比选择需要经过对动力性、经济性和排放指标综合分析后才能确定。因此,综合考虑和分析天然气发动机的动力性、经济性和排放性能后,确定压缩比为12的盆型的燃烧室是最适合此款天然气发动机的。