聚四氟乙烯曲轴后油封的气密性研究

2019-01-10冉帆郎伟钦

冉帆,郎伟钦

(泛亚汽车技术中心有限公司驱动系统部,上海201208)

0 引言

汽车发动机或变速箱中,各种相互运动的部件之间都会产生摩擦磨损,同时引起能量消耗即产生摩擦功。摩擦功的存在降低了发动机的功率,且增加了燃油耗。为了节能减排,提高发动机功率及降低摩擦损失,目前越来越多的汽车开始采用减摩擦技术。例如采用导热性能良好的活塞环涂层材料[1]、采用低黏度机油[2-3]等,其中曲轴和曲轴油封间的减摩擦技术也是一个研究的热点。

从发动机曲轴油封的发展来看,目前应用较为广泛的为氟橡胶油封;但氟橡胶油封的耐磨性较差、使用寿命较短,且抱轴力较大导致摩擦功较高,已经越来越不适应现代车用发动机的应用环境[4]。

聚四氟乙烯 (PTFE)材料具有较好的耐高低温性、耐油性、耐介质性和自润滑性。将聚四氟乙烯应用在曲轴油封上,可以改善目前高速汽油机和柴油机用橡胶油封寿命短、可靠性差的缺陷,且能降低一部分摩擦功,因而PTFE唇片油封在短时间内得到了广泛的应用[5];但PTFE唇片油封因其结构和材料性能的原因,导致发动机在生产过程中的气体泄漏测试环节经常亮红灯,测试不合格。本项目研究如何提高PTFE唇片油封产品的气密性能。

1 PTFE唇片油封气密性差原因

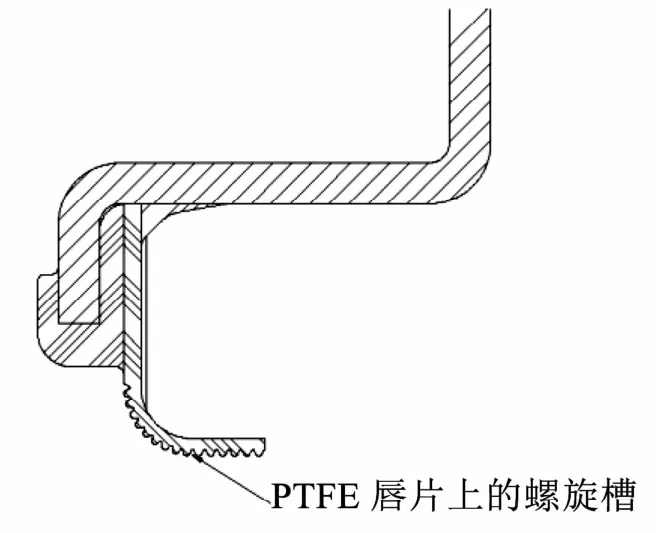

未改性的或纯聚四氟乙烯是由结晶薄片和无序非晶相带状组成的聚合物,两相间分子力极弱,耐磨性和导热性相对较弱,且易冷流、硬度高、韧性差。一般会在纯PTFE材料中加入一些填料 (如玻璃纤维、石墨等)来显著改善其物理机械性能[6],但由于PTFE唇片油封的唇片相对较薄,部分填料会凸起裸露在唇片表面[7],影响唇片表面的粗糙度,且因其硬度比氟橡胶材料高,与轴的贴合较差,容易形成一些泄漏通道。另一方面,PTFE唇片油封主要是通过动力螺旋槽的吸引力 (泵吸原理)来提高其密封性能[8]。PTFE唇片油封结构示意图见图1。与传统的氟橡胶油封相比,PTFE唇片油封的螺旋槽基本上是连续的,这导致其气密性性能不如传统的氟橡胶油封,在发动机气体泄漏测试中经常出现泄漏,影响发动机生产。发动机气体泄漏测试是当今汽车主机厂生产测试中应用最广泛的一种方法,大部分发动机在生产线上都需要经过气密性检测。因此,如何保证PTFE唇片油封通过主机厂的气密性测试是主机厂正常生产的关键环节之一。

图1 PTFE唇片油封结构示意图

2 气密性测试

2.1 发动机气密性测试

气密性测试,是指在一个密闭腔体中充入惰性气体,并保压一段时间,然后采用各种方法来评估该腔体密封性能的一种手段。对于每一种密闭腔体,需要确定合适的泄漏测试方法和标准。目前广泛采用的方法主要有压力降测量、泄漏率测量、真空度测量、浸泡法、残余气体分析、示踪气体检测等。其中泄漏率测量法由于其设备简单、成本低、精度高及可测量的范围广而得到普遍应用[9]。

发动机是一个有着金属和非金属应用的密闭腔体,主要有铝合金、铁材、钢材、塑料件及各种橡胶件,内部还有冷却液和机油流动液体,其工作的密封性能决定了发动机运转的稳定性和可靠性,以及客户的感知质量。因此,密封性能是发动机的一个重要考核指标,在发动机开发过程中需要对密封系统进行完整的试验验证,在发动机制造过程中也需要对整机进行初步的气密性测试,以保证出厂的发动机处于合格状态。

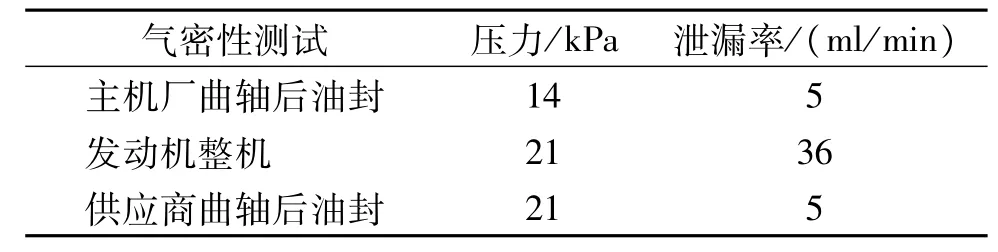

目前某主机厂的发动机整机气密性测试主要应用测量气体泄漏率的方法。如在油道中充入21 kPa压力的惰性气体并保持数秒,要求其泄漏率不得大于36 ml/min。惰性气体会充满发动机内部,并作用于各个零部件的连接处。一旦某个连接处出现较大的泄漏,则很容易导致整机气密性测试失败,带来大量的排查及返修工作,严重影响生产节拍。

2.2 PTFE唇片油封气密性测试

发动机曲轴的转动会带动油底壳内的机油飞溅,曲轴油封的作用是密封发动机曲轴输入端及输出端的飞溅机油。PTFE唇片油封的唇片在曲轴旋转过程中因摩擦而迅速升温软化,故在高温油膜的作用下能与曲轴保持良好的接触而起到密封机油作用;但PTFE唇片油封在与曲轴第1次装配时,由于PTFE唇片的特性,与曲轴不能很好贴合,故在整机气密性测试中经常会出现漏气的现象,无法满足发动机整机气密性测试的一次性通过率。为此,主机厂在发动机生产过程中专门设置了一个曲轴后油封泄漏测试环节,要求在14 kPa气压密封试验时,泄漏率≤5 ml/min,以便在发动机装配前期提早发现问题。目前针对PTFE唇片后油封的气密性测试,各主机厂主要采用在唇片上涂机油的方法来提高后油封的气密性,但仍然无法100%满足气密性要求。

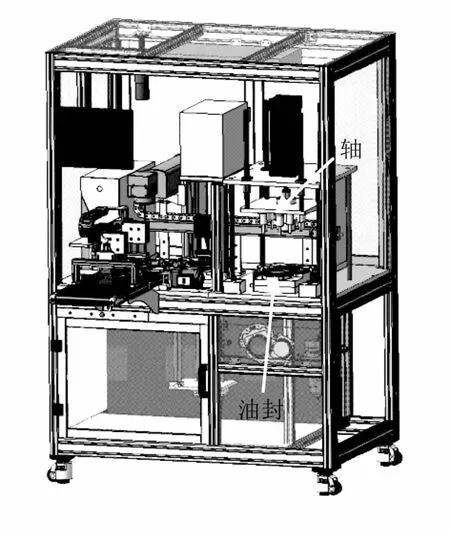

为了保证主机厂发动机的正常生产,PTFE唇片后油封制造供应商应提前进行相应的气密性检测,并通过合理的工艺改进以确保产品可以满足主机厂气密性要求。图2所示为一曲轴后油封供应商的油封气密性检测设备。其主要工作机理是通过PTFE唇片与轴的密封形成密闭腔,在密闭腔中加气压,测量气体的泄漏率,通过泄漏率判断PTFE唇片油封的气密性[10]。在PTFE唇片未进行任何处理前,泄漏率相对较大,主要集中在50~120 ml/min,主机厂生产线上气密性检测不合格率偏高。为了解决这个问题,在供应商后油封气密性测试过程中,定义气体压力为21 kPa,与主机厂整机气密性测试要求保持一致,最大泄漏率则收紧至5 ml/min。相关的气密性测试标准如表1所示。

图2 气密检测设备

表1 气密性测试标准

3 PTFE唇片研磨和涂脂工艺研究

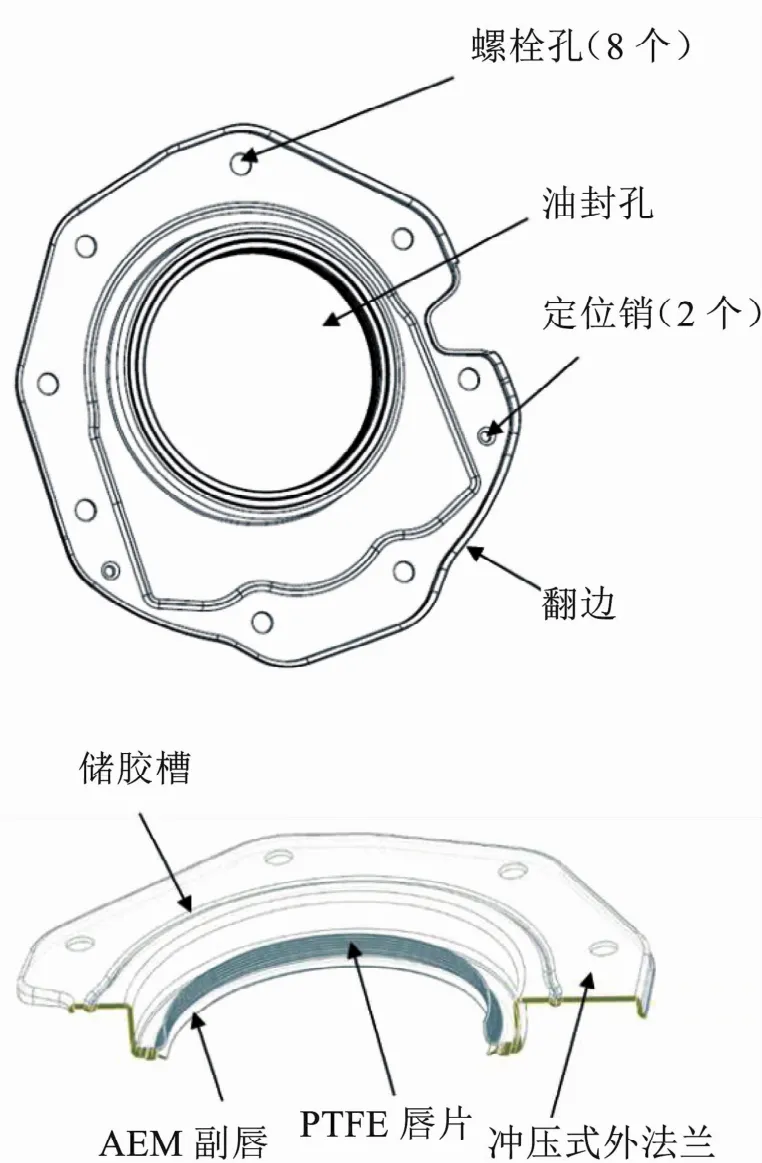

3.1 PTFE唇片曲轴后油封

在一种PTFE唇片后油封上进行气密性研究。该油封由冲压低碳钢外法兰、AEM橡胶副唇及PTFE唇片等组成。其上集成了螺栓孔、油封孔、定位销、背部储胶槽等,法兰外圈采用了翻边工艺来增加油封总成的整体刚度。相应配合的曲轴轴径为84 mm,曲轴最高转速为7 000 r/min。PTFE唇片后油封总成如图3所示。

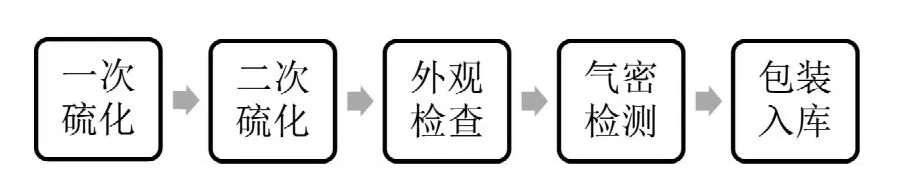

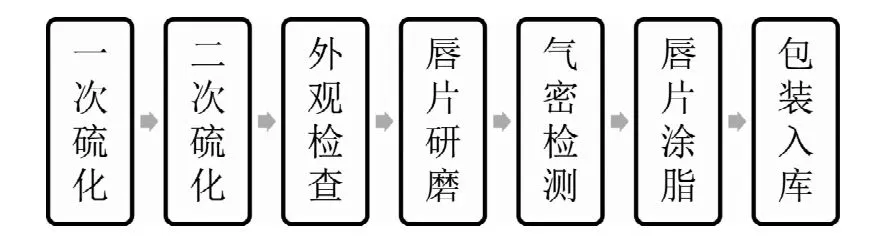

PTFE的粉末状聚合物首先在室温下压缩成型,然后在370℃高温下烧结融合成一个坚固的形状,冷却后经切削加工成需要的唇片尺寸。采用等离子或钠-萘溶液对唇片进行处理,使其表面产生活性[11],在一次硫化时能与AEM橡胶更好地进行粘接,并在表面压出螺旋线状的回油纹。在PTFE唇片油封孔处插入1个圆柱状的定型装置,二次硫化时使唇片产生一定程度的反转,保证生产线装配时不翻唇。PTFE曲轴后油封成型工艺的主要流程如图4所示。

3.2 PTFE唇片研磨工艺

PTFE唇片油封气密性较差,主要由PTFE唇片中的填料和唇片上的螺旋槽造成。解决这个问题的关键之一是平整PTFE唇片,提高唇片与轴之间的贴合度。因此,提出在曲轴后油封成型之后,再利用旋转轴在PTFE唇片处进行研磨的方案,使唇片与轴产生更好的贴合。

图3 PTFE唇片曲轴后油封总成

图4 PTFE曲轴后油封成型工艺

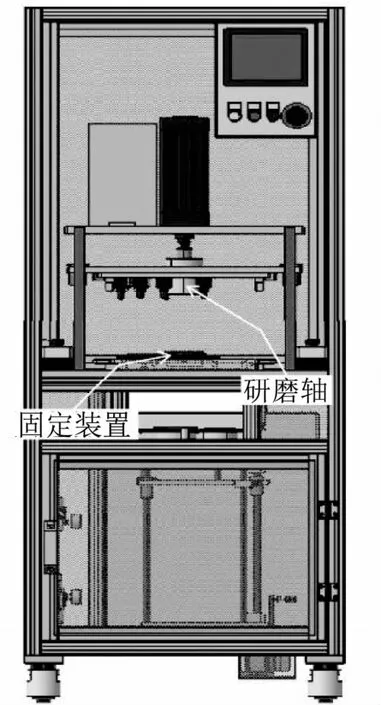

PTFE唇片研磨主要由研磨设备完成。研磨设备主要由固定装置和研磨轴组成,如图5所示。固定装置将油封固定在设备上,研磨轴通过在PTFE唇片上的高速旋转,对唇片上的玻璃纤维凸起进行平整处理,使唇片与轴产生初始的良好贴合。

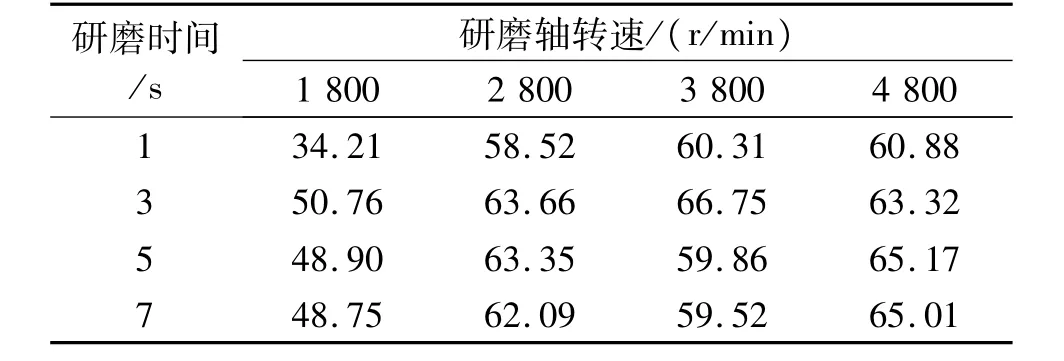

研磨处理有2个变量,分别是研磨轴的转速和研磨时间。研磨轴转速选择1 800 r/min、2 800 r/min、3 800 r/min和4 800 r/min四个转速,研磨时间选择1 s、3 s、5 s和7 s四个时间。每种研磨轴转速和时间的组合选取30个油封样品 (编号从1至30)进行试验,取泄漏率的平均值作为评估值,与研磨试验前的油封气密性测试值做对比,通过480组正交试验来找到降低泄漏率效果最佳的研磨轴转速和时间组合。如表2所示,当研磨轴转速为3 800 r/min,研磨时间为3 s时的研磨效果最佳,泄漏率平均降低了66.75%,而且研磨用时短,效率高。

图5 油封研磨设备

表2 泄漏率降低比 %

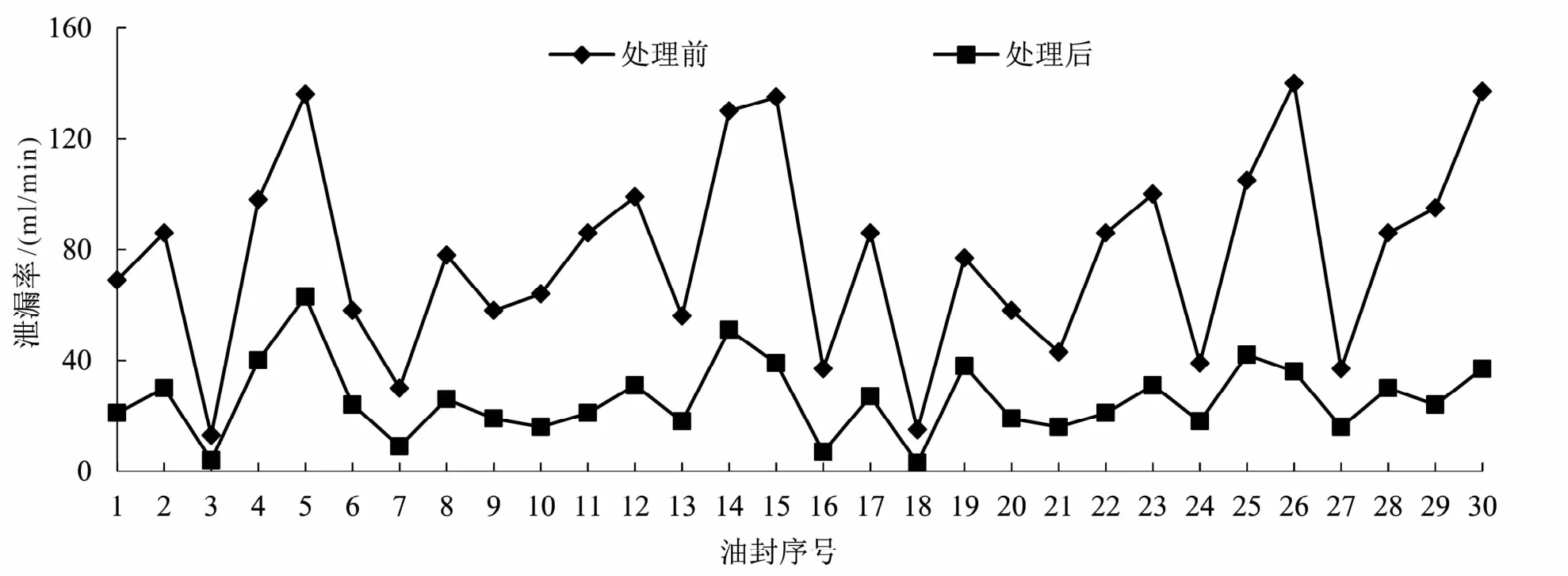

使用3 800 r/min和3s组合研磨后,30组研磨试验的气体泄漏率前后对比如图6所示。研磨后气体泄漏率基本在60 ml/min以下,但仍然无法满足5 ml/min的目标要求。

3.3 PTFE唇片涂脂工艺

除了对PTFE唇片进行研磨处理外,在唇片表面涂脂也是一种提高PTFE唇片油封气密性的有效方式。涂在唇片上的油脂会将回油纹暂时堵住,使发动机内部的压缩气体无法通过回油纹的螺旋线泄漏。在发动机运转时,油脂会升温软化,随着机油的飞溅以及油封的泵吸作用而进入油底壳内的机油中。当油脂进入油底壳中的机油后,可能会通过油泵的泵吸作用进入主油道,进而影响整个发动机润滑系统的润滑性能。因此,需要通过相应的润滑子系统试验来评估此油脂对整个润滑系统的影响,同时也需要通过发动机耐久试验来验证其可行性。

油脂一般使用特种润滑脂,如STABYL LT 50。它是一种人工合成的含锂皂基润滑脂,具有良好的附着力、热和机械稳定性、工作稳定性等特点。

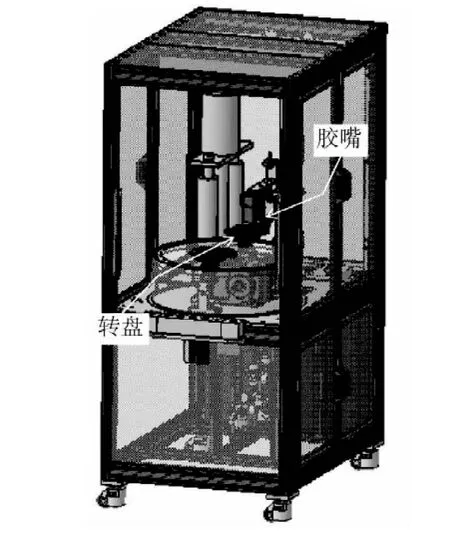

唇片涂脂一般通过涂脂设备完成。涂脂设备主要由转盘和胶嘴组成,如图7所示。将PTFE唇片油封放置在转盘上,并随着转盘一起匀速旋转,胶嘴会均匀地将油脂涂在PTFE唇片表面。

图7 涂脂设备

图6研磨前后气体泄漏率对比

图8 为涂脂前后PTFE唇片后油封气体泄漏率的对比情况,样本数共30件。涂脂后气体泄漏率相比于涂脂前明显下降,基本都在30 ml/min以下。这表明涂脂对于PTFE唇片后油封的气密性有明显的改善作用,且比研磨的效果更加明显;但由于PTFE唇片与轴贴合不好的问题依然存在,单靠涂脂无法完全弥补PTFE唇片与轴之间的间隙,也即无法满足5 ml/min的目标要求。

3.4 PTFE唇片 “研磨+涂脂”工艺

通过以上研究发现,对PTFE唇片研磨和涂脂可以有效地降低气体泄漏率,但是单独进行这2项工艺均不能达到5 ml/min的目标泄漏率。因此,提出将这2项工艺进行耦合,对PTFE唇片先进行最佳组合的研磨处理 (3 800 r/min和3 s),然后再进行涂脂处理,并进行泄漏率试验。泄漏率试验结果如图9所示。通过对比发现, “研磨+涂脂”后的PTFE唇片后油封泄漏率基本为0,完全满足5 ml/min的要求。这表明此时的PTFE唇片后油封的气密性效果达到最佳。

3.5 新工艺方案制定

基于图4的工艺,在PTFE唇片后油封制造过程中增加了唇片研磨和唇片涂脂的新工艺,如图10所示。油封唇片研磨完成后即进行气密性测试,此时的测试仅为确认产品处于可出厂状态,并非最终的泄漏值。确认合格后,再在唇片上涂好油脂,此时的油封则为出厂状态,可以包装入库,送到主机厂处进行装配。注意油封在物流途中需保持固定,防止唇片上的油脂与其他物体产生接触,以确保油脂在唇片上的完整性,避免主机厂气密性测试不合格。

图10 改进的PTFE曲轴后油封成型工艺

图8 涂脂前后气体泄漏率对比

图9 “研磨+涂脂”后气体泄漏率对比

4 结论

(1)改性PTFE唇片油封因为填料和结构设计的原因,气密性较差,泄漏率大小集中在50~120 ml/min,无法通过发动机生产线的气密性检测。

(2)对PTFE唇片表面研磨,可以有效地提高PTFE唇片油封的气密性,且按照3 800 r/min和3 s的组合进行研磨,效果最佳,泄漏率相比于研磨前明显下降,且大部分都低于60 ml/min。

(3)对PTFE唇片表面涂脂,可以有效地提高PTFE唇片油封的气密性,泄漏率相比于涂脂前明显下降,且大部分都低于30 ml/min。

(4)通过3 800 r/min和3 s“研磨+涂脂”工艺,在21 kPa压力下,PTFE唇片油封气体泄漏率基本为0,可以满足5 ml/min的气密性要求。