工艺条件对费-托合成蜡加氢裂化催化剂性能的影响

2019-01-10程秋香刘树伟黄传峰

程秋香,韩 磊,刘树伟,黄传峰

(陕西延长石油(集团)有限责任公司碳氢高效利用技术研究中心,西安 710075)

费-托合成蜡是煤间接液化的主要产品之一[1-2],具有无硫、无氮、芳烃含量低等特点,是制备清洁柴油、喷气燃料、高级润滑油基础油等油品以及不同等级石蜡产品、α-烯烃等化学品的理想原料。费-托合成蜡因其流动性较差,需要通过加氢裂解反应制备高品质燃料油,国内外科研人员对费-托合成蜡加氢裂化技术进行了大量研究[3-5]。当前费-托合成蜡加氢裂化催化剂技术主要存在的问题是转化率与裂解气选择性之间的矛盾。转化率较高时,裂解气产率增加,轻油收率降低,降低了经济性;为了控制裂解气产率,需要降低转化率,降低了加工效率,增加了装置的运行成本。因此,通过研发新型催化剂,在保证高转化率的情况下,选择性控制气体裂解效率,提高轻油收率是解决当前费-托合成蜡加工转化技术不足、提升市场竞争力的重要方向。本研究以Ni-W为金属组分,以USY-Al2O3为载体,采用等体积浸渍法制备加氢裂化催化剂,并利用固定床反应器对催化剂的费-托合成蜡加氢裂化性能进行评价,重点考察工艺条件对催化剂加氢裂化反应性能的影响。

1 实 验

1.1 催化剂制备

采用等体积浸渍法制备催化剂,具体方法如下:将氧化铝、USY分子筛按一定的比例形成混合凝胶,经洗涤干燥后得到固体粉末。将固体粉末在挤条机的作用下挤成条状颗粒,干燥焙烧后得到载体。将硝酸镍和偏钨酸铵按一定比例混合形成金属浸渍溶液,利用等体积浸渍的方法将金属组分负载到载体上,干燥焙烧后得到催化剂。

1.2 催化剂表征

采用日本岛津公司生产的XRD-6100型X-射线衍射仪对催化剂晶体结构进行分析,Cu Kα射线(λ=0.154 2 nm),扫描范围2θ为5°~70°,扫描速率为8(°)/min。采用美国赛默飞集团生产的Nicolet Is50红外光谱仪对催化剂的表面酸性进行分析,扫描范围为1 400~1 600 cm-1。催化剂的比表面积、孔结构采用美国康塔公司生产的NOVA2000e多功能吸附仪进行测试,以高纯氮为吸附介质,液氮为冷肼,比表面积通过BET法计算,微孔和介孔体积分别采用HK、BJH法计算。

1.3 催化剂性能评价

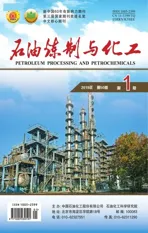

试验所用原料费-托合成蜡来源于伊泰集团160 kt/a费-托合成装置的产物,主要性质见表1。

表1 费-托合成蜡原料的性质

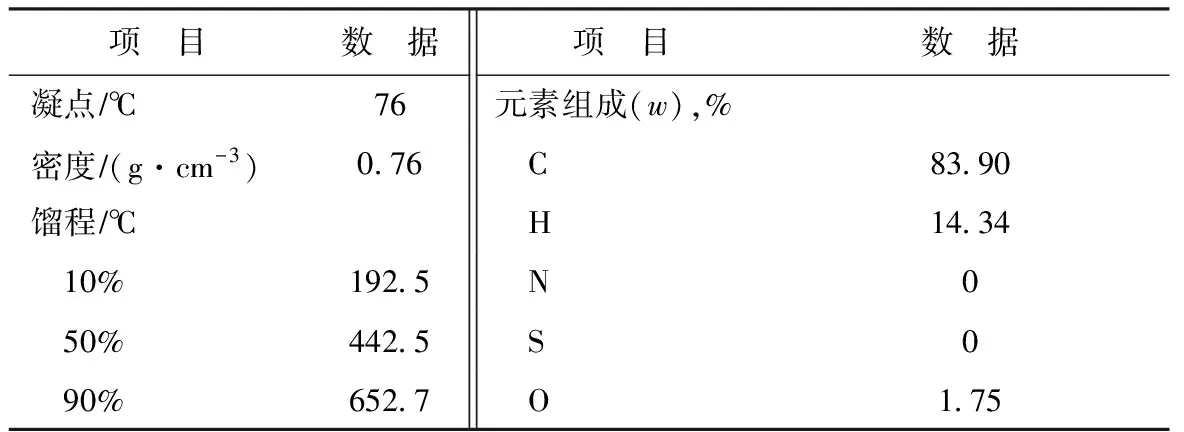

在30 mL固定床加氢反应装置上考察工艺条件对催化剂费-托合成蜡加氢裂化反应性能的影响。其中,反应管上部和下部用瓷球填充,装置工艺流程如图1所示。加氢裂化反应前,以二甲基二硫醚(DMDS)质量分数为 2%的煤油为硫化剂对催化剂进行两段程序升温预硫化,第一段硫化条件为:质量空速1.8 h-1,氢油体积比1 000,升温速率40 ℃/h,温度升至250 ℃保持4 h;第二段硫化条件为:质量空速10 h-1,氢油体积比800,升温速率30 ℃/h,温度升至350 ℃保持4 h。以反应温度、压力、空速及氢油比作为考察的工艺条件,每8 h进行一次平衡取样,并对产物进行分析,通过实验得到最优的工艺操作条件。

图1 固定床反应装置流程示意

以重质蜡油(≥370 ℃馏分)转化率、轻质燃料油(≤350 ℃馏分油)选择性及裂解气选择性(S2)表征反应性能。

2 结果与讨论

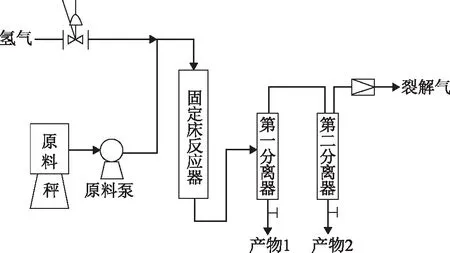

2.1 X射线衍射(XRD)表征

图2为催化剂的XRD图谱。由图2可见,在2θ为6.17°,10.23°,11.87°,15.69°,19.23°,23.80°处出现USY分子筛的特征衍射峰,在2θ 为30.9°,36.5°,54.6°处明显出现NiWO4的特征衍射峰,NiO2(2θ为31.55°)和WO3(2θ为34.21°)的特征衍射峰强度较弱,说明载体对WO3和NiO2的分散起到一定的促进作用。

图2 催化剂的XRD图谱*—NiO2; ◆—USY; +—WO3; —NiWO4

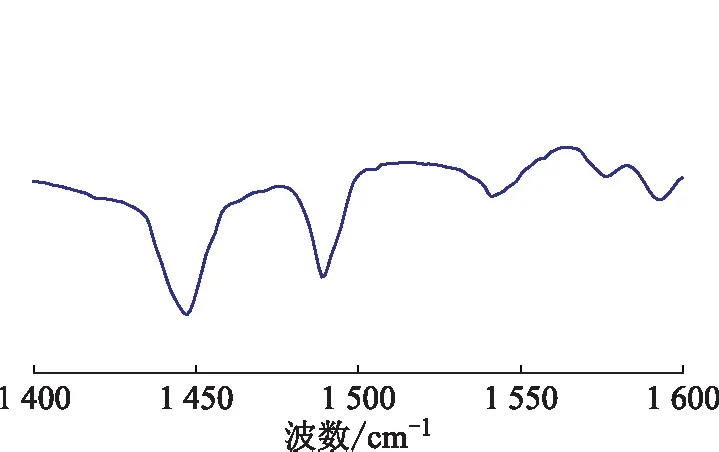

2.2 吡啶吸附红外漫反射光谱表征

图3为催化剂的吡啶吸附红外漫反射光谱,其中,波数1 450 cm-1处的峰代表L酸,1 490 cm-1处的峰代表催化剂的总酸,1 540 cm-1处的峰代表B酸。通过对峰面积进行对比,可对酸量进行半定量分析。其中,由图3得到催化剂的B酸量/L酸量为0.32,B酸密度含量较高。

图3 催化剂吡啶吸附红外漫反射光谱

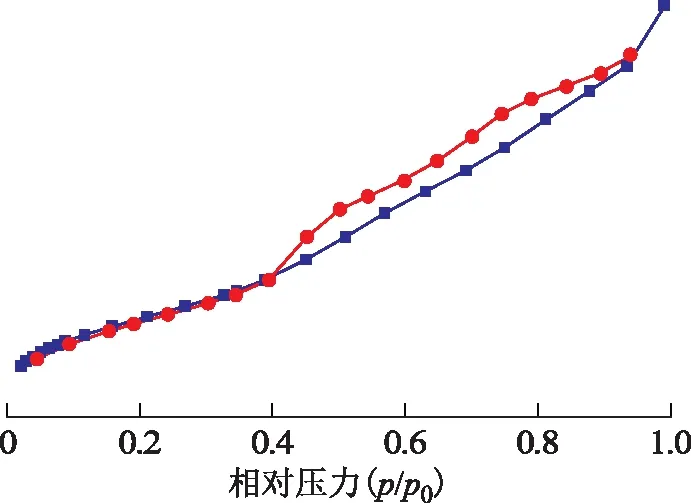

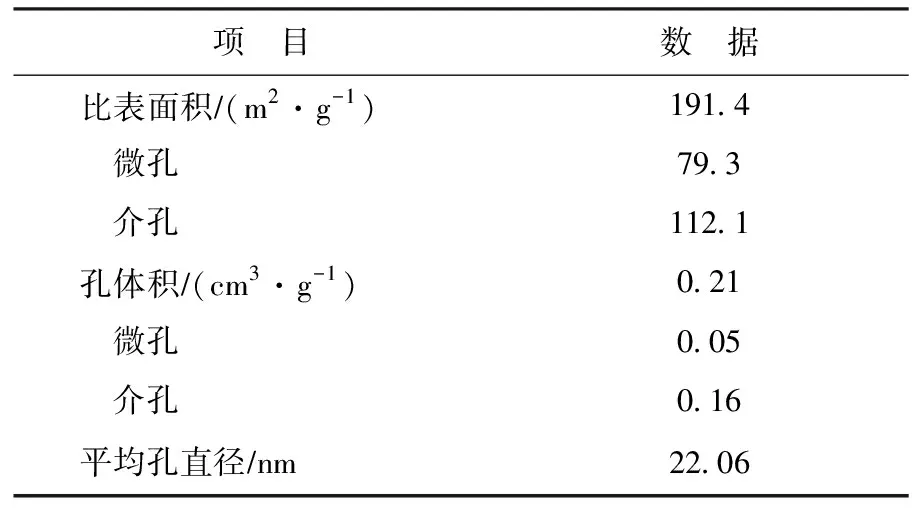

2.3 低温N2吸附-脱附表征

图4为催化剂的N2吸附-脱附等温线,表2为催化剂的孔结构性质。由图4可见,催化剂的吸附-脱附等温线出现脱附滞后现象,呈现滞后环,属于Ⅳ型等温线,表明吸附质与催化剂表面相互作用较强[6]。由表2可见:催化剂的比表面积达到191.4 m2/g,其中微孔和介孔比表面积分别为79.3 m2/g和112.1 m2/g;总孔体积为0.21 cm3/g,微孔和介孔体积分别为0.05 cm3/g和0.16 cm3/g,其中介孔体积约占76.19%;平均孔径为22.06 nm。说明催化剂具有丰富的介孔孔道结构,有利于大分子扩散,可防止二次裂化反应的发生[7]。

图4 催化剂的N2吸附-脱附等温线■—吸附; ●—脱附

项 目数 据比表面积∕(m2·g-1)191.4 微孔79.3 介孔112.1孔体积∕(cm3·g-1)0.21 微孔0.05 介孔0.16平均孔直径∕nm22.06

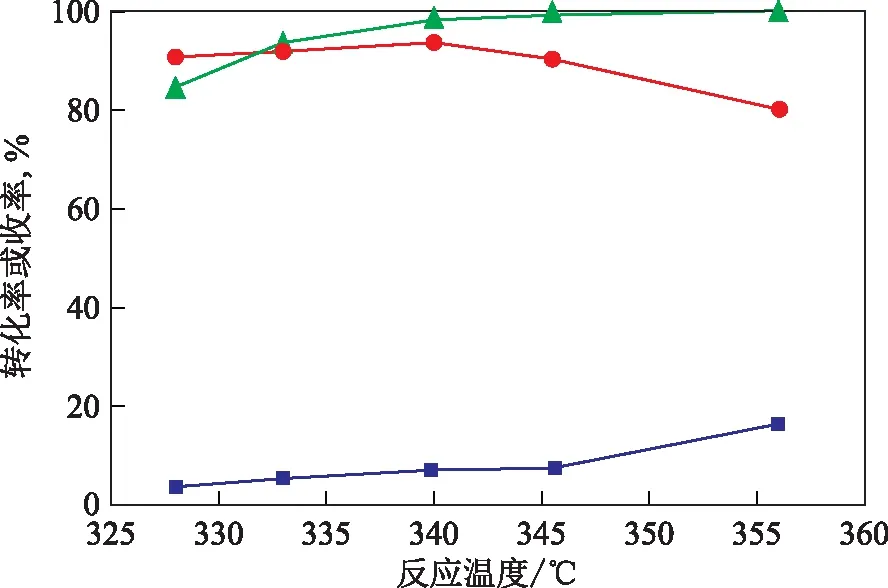

2.4 反应温度的影响

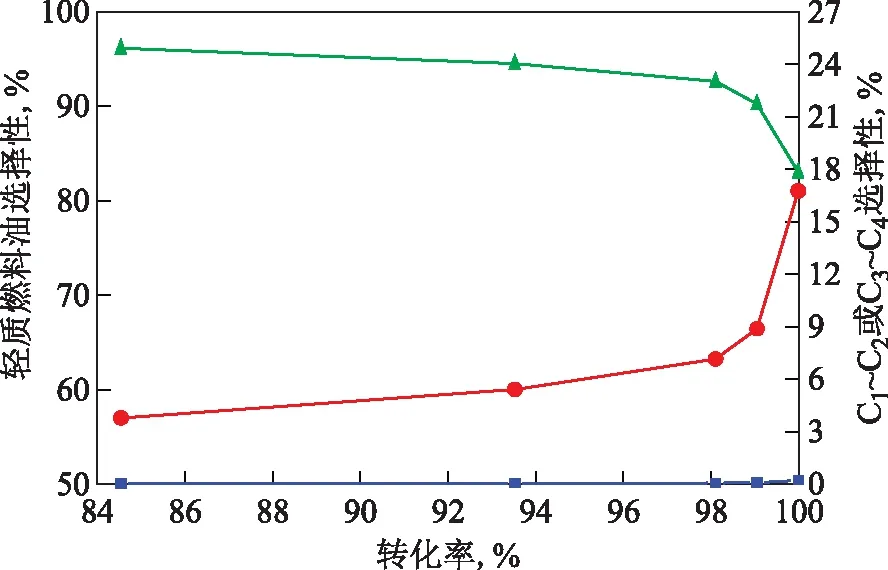

在压力4 MPa、质量空速1.5 h-1、氢油体积比1 000的条件下,考察温度对催化剂反应性能的影响,结果见图5和图6。由图5可见:在328~356 ℃范围内,随反应温度的升高,重质蜡油转化率由84.54%不断增加,裂解气的收率由3.61%不断增至16.36%,而轻质燃料油的收率由初始的90.60%缓慢上升至93.50%后又不断降至80.01%,总体呈现出先上升后下降的趋势;当反应温度为340 ℃时,轻质燃料油收率最高,达到93.50%,此时,费-托合成蜡基本完全转化,其转化率高达98.11%;当温度进一步上升,原料蜡及产物中轻组分部分汽化,液相中的重组分相对富集,活性过高时,油品主要发生二次裂化反应,导致液体收率下降,气体产率明显上升[8]。

图5 反应温度对重油转化率和产物产率的影响●—轻质燃料油收率; ■—裂解气产率; ▲—重质蜡油转化率

图6 不同反应温度下产物的转化率-选择性曲线■—C1~C2选择性; ●—C3~C4选择性; ▲—轻质燃料油选择性

分析图6中转化率-产物的选择性曲线可知,液相产物的选择性随转化率的增加而不断降低,而C3~C4的选择性随转化率的升高而增加,在转化率为98%左右时出现了一个明显的拐点。这是由于当转化率过高时,油品主要发生二次裂化反应,因此,轻质油品选择性明显降低,而裂解气的选择性骤然升高;当转化率在98%左右时,油品和裂解气的选择性最佳,结合图5可知,此时对应的温度为340 ℃。

实验结果表明,温度对反应活性的影响很大,这与费-托合成蜡主要为正构长直链烷烃,具有较高的裂化活化能的性质有密切关系[9]。催化剂在温度为340 ℃ 时反应性能最佳。裂解气中C1~C2的选择性一直保持在较低水平,主要由C3和C4组成。

2.5 空速的影响

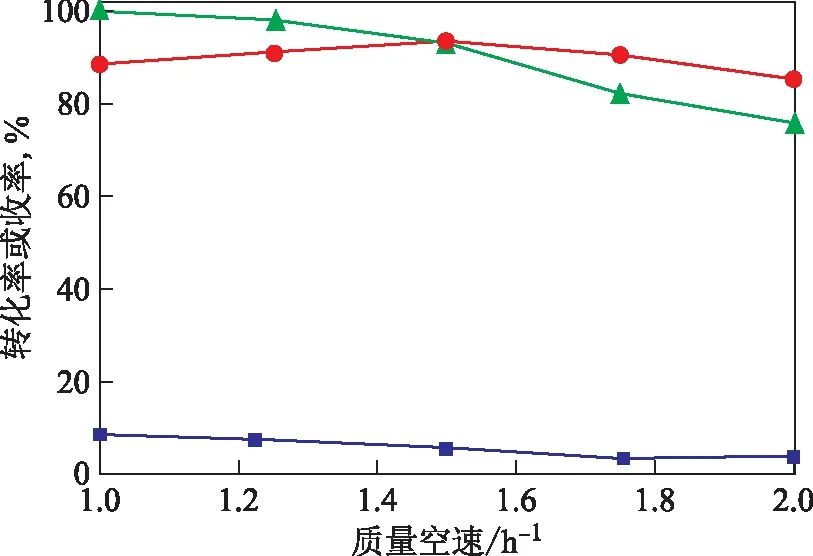

空速表示单位催化剂处理原料的能力,空速过高影响转化效果,过低则降低了装置的加工能力。在温度340 ℃、压力4 MPa、氢油体积比1 000的条件下,考察空速对催化剂反应性能的影响,结果见图7和图8。

图7 空速对重油转化率和产物产率的影响●—轻质燃料油收率; ■—裂解气产率; ▲—重质蜡油转化率

图8 不同空速下产物的转化率-选择性曲线■—C1~C2选择性; ●—C3~C4选择性; ▲—轻质燃料油选择性

由图7可见:随质量空速由1.0 h-1提高到2.0 h-1,重质蜡油转化率由100%迅速降至75.87%,轻质燃料油收率由88.55%增至93.50%,随即又降至85.29%,呈现出先增加后降低的趋势,裂解气产率由8.59%不断降至3.95%;在质量空速为1.0 h-1时,反应物与催化剂之间接触时间较长,此时反应器中发生过度裂化现象,从而造成轻质燃料油收率低,裂解气收率高的结果;当空速过高时,反应物与催化剂的接触时间变短,加氢裂化反应程度降低,重质蜡油转化率降低,轻质燃料油和裂解气收率也随之减少;当质量空速为1.5 h-1时,轻质燃料油的收率达到最高,为93.50%。由图8可见,空速的变化对轻质燃料油的选择性影响不大,而对C3~C4选择性的影响较为显著,在重质蜡油转化率较低范围内,C3~C4选择性随着转化率的增加而降低,这是由于初始阶段,反应主要以重质蜡油的转化为主,裂解气选择性降低。当重质蜡油转化到一定阶段时,反应氢分压降低,此时主要发生油品的二次裂解反应,导致轻质燃料油选择性降低、C3~C4选择性明显增加的情况。

综合考虑,当质量空速为1.5 h-1时,催化剂的加氢裂化性能较好,轻质燃料油收率最佳。

2.6 氢油比的影响

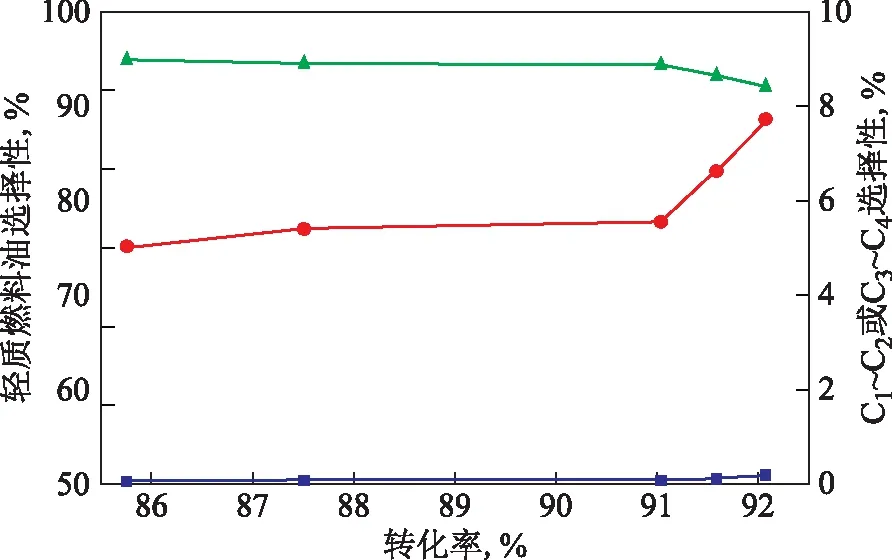

在温度340 ℃、质量空速1.5 h-1、压力4 MPa的条件下,考察氢油比对催化剂反应性能的影响,结果见图9和图10。

由图9可见:随氢油体积比由500增加到1 500,重质蜡油转化率由100%不断降至83.93%,轻质燃料油收率由92.08%降至85.76%,裂解气产率由7.92%降至4.60%;当氢油体积比为1 000时,重质蜡油转化率及轻质燃料油收率出现明显降低的情况。氢油比主要影响反应过程气液平衡状态。当氢油比增加时,反应物在催化剂床层中的停留时间缩短,对原料的加氢裂化反应不利,从而导致重质蜡油转化率降低,相应地轻质燃料油收率和裂解气产率均降低。

由图10可见:随重质蜡油转化率的增加,轻质燃料油的选择性逐渐降低,而C3~C4的选择性不断增加;当转化率为91.04%、对应氢油体积比为1 000时,轻质燃料油的选择性急剧下降,C3~C4选择性增速变大。当转化率增大到一定程度时,反应过程中会出现过度裂解的情况,导致裂解气的选择性明显增大。轻质燃料油选择性随转化率的增加而降低,即随着氢油比的增加而增加,这是因为增加氢油比,反应过程中氢气的含量提高,单位时间内流过床层的气体量增加,流速加快,使得反应后的轻质燃料油能够及时从催化剂表面移除,降低了轻质燃烧油的二次裂解反应,其选择性增加。

综合考虑,在温度340 ℃、质量空速1.5 h-1、压力4 MPa的反应条件下,优选氢油体积比为1 000。

图9 氢油比对重油转化率和产物产率的影响●—轻质燃料油收率; ■—裂解气产率; ▲—重质蜡油转化率

图10 不同氢油比下产物的转化率-选择性曲线■—C1~C2选择性; ●—C3~C4选择性; ▲—轻质燃料油选择性

2.7 压力的影响

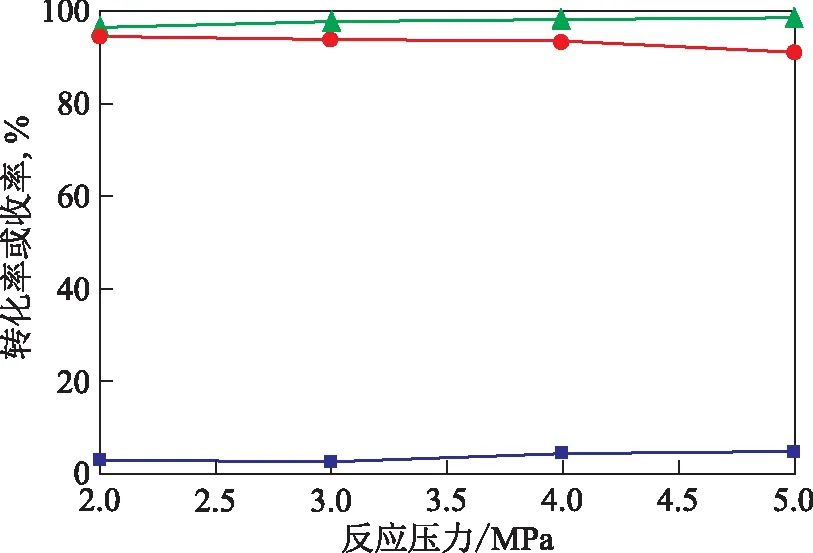

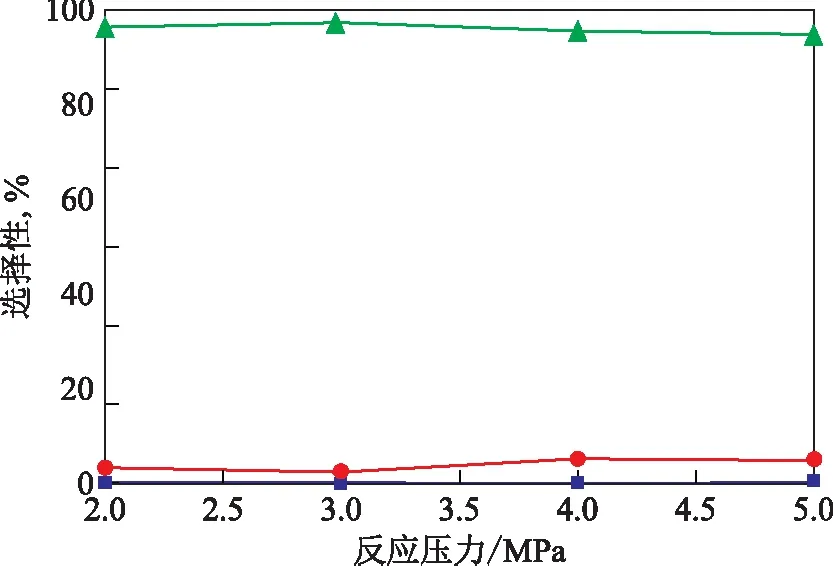

在温度340 ℃、质量空速1.5 h-1、氢油体积比1 000的条件下,考察压力对催化剂反应性能的影响,结果见图11和图12。

由图11可见:重质蜡油转化率和裂解气产率随压力的增加而增大,油品收率随压力的增加而降低,但变化趋势并不明显,说明在一定范围内,压力对催化剂的加氢裂化性能影响不大;当压力为4 MPa时,重质蜡油转化率和轻质燃料油收率分别为98.11%和93.50%;当压力继续增大时,裂化后的烯烃再吸附在催化剂上导致二次加氢裂化反应的发生,轻质燃料油的收率及选择性降低,而裂解气的收率及选择性增加[10]。

由图12可见,压力对轻质燃料油的选择性影响不大,裂解气C3~C4的选择性随压力的增加而增加,但变化均较缓,说明压力对产物选择性的影响不大。尽管正构链烷烃的加氢裂化是消耗氢的反应,但由于在烷烃中C1—C2键键能为301 kJ/mol、C2—C3键键能为267 kJ/mol、C3—C4键键能为264 kJ/mol、C4—C5键及其他中部的C—C键键能为262 kJ/mol,对氢分压的要求均不高,故压力对其加氢反应影响较小。

实验结果表明,当压力为4 MPa时,重质蜡油转化率和裂解气收率已基本稳定,综合考虑确定反应压力为4 MPa。

图11 压力对重油转化率和产物产率的影响●—轻质燃料油收率; ■—裂解气产率; ▲—重质蜡油转化率

图12 压力对产物选择性的影响■—C1~C2选择性; ●—C3~C4选择性; ▲—轻质燃料油选择性

压力对催化剂加氢裂化性能的整体影响较小,但其影响机理较为复杂。当反应过程以自由基机理进行时,压力的增加有利于反应向正方向进行,重油转化率和裂解气产率均会增加;当反应过程按照正碳离子机理[11-12]进行时,增加压力将降低反应转化率,提高异构产物的选择性。结合图11和图12可知,费-托合成蜡的加氢裂化反应过程存在两种反应机理并存的现象,结合催化剂的性质分析结果可知,费-托合成蜡的加氢裂化以正碳离子机理为主。在正碳离子裂化成小分子过程中主要是β位断键,正碳离子分解时不生成比C3、C4更小的正碳离子,因此裂化气的组成主要以C3和C4为主。

3 结 论

(1)以Ni-W为金属组分,USY-Al2O3为载体,利用浸渍法制备了费-托合成蜡加氢裂化催化剂,其B酸含量较高且具有丰富的介孔。

(2)通过对工艺条件的考察,对催化剂反应性能的影响强度由大到小的顺序为:温度>空速>氢油比>压力,其中氢油比和压力对反应的整体影响较弱。

(3)当温度为340 ℃、压力为4 MPa、质量空速为1.5 h-1、氢油体积比为1 000时,反应效果综合最优,重质蜡油转化率为98.11%、轻质燃料油选择性为92.77%,裂解气选择性仅为7.23%,表现出高转化率和良好的轻质燃料油选择性。