32位国产MCU在电动车控制系统中的应用

2019-01-10黄文理

黄文理,叶 晨

(1.浙江珊溪经济发展有限责任公司,浙江 温州 325014;2.宁波星箭航天机械有限公司,浙江 宁波315153)

0 引言

近年来,伴随着城市化进程,人们的环境保护意识越来越强烈,代替燃油汽车和自行车的电动车的普及大幅度提高了电力资源的利用效率,在人们生活中的地位也日益重要。早期的电动车动力系统采用有刷电机,但随着控制技术和直流电机的发展,无刷电机逐渐取代有刷电机并成为电动车动力系统的首选。对采用无刷直流电机提供动力的电动车而言,控制器的水平已是衡量其整机性能的重要指标。

目前,国内电动车无刷直流电机控制器设计大都采用通用微控制器(Micro Control Unit,MCU)和外围分立元件,导致控制系统设计和调试很复杂,并占用较大的电路板面积,与控制器内嵌至电机内部的发展方向相违背。本设计采用基于MIPS架构32位MCU作为主控芯片,通过对电动车控制器软硬件的改进,设计并实现了一个性能稳定、效率高、集成化的无刷直流电机控制器系统。

1 系统工作原理

M3微控制器是上海某微电子公司研发的一款高度集成32位可配置的嵌入式处理器,内置32位CPU、RAM、可编程Flash,支持MIPS-I指令集编程。内含可编程多功能 I/O、Time0/1/2、UART0/1、SPI、内置OP和比较器的电机控制单元与一个8通道16-bit通用ADC。该系列处理器与传统单片机的最大区别在于其内部集成了运算放大器模拟模块和6路带死区控制PWM数字模块,用户可以根据不同设计要求,调用相应模块,实现所需控制功能。该微处理器的另一特点是数据和指令均为32位,方便开发者编程,功能强大并适应非常复杂的实时控制系统,大大提高产品的开发效率,有效降低了系统开发的复杂性和费用,同时增强了系统的可靠性和抗干扰能力。

M3处理器作为电机控制的核心主控芯片,其控制方式如下:M3处理器实时读取无刷电机转子位置传感器上的脉冲信号,判断当前转子位置,输出相应6路PWM信号控制功率MOS管的导通和关断,进而驱动无刷直流电机旋转[1]。电机正常工作时,霍尔位置传感器发出位置信号,M3处理器接收到位置信号后,计算出当前电机转速,与电机预先设定的转速比较,利用PID算法产生合适占空比的PWM控制信号调节电机达到所需的控制状态。同时实时检测流过功率管的电流,进行电流环控制和过电流检测。电机控制系统结构如图1所示,M3处理器负责处理采集到的数据和发送控制命令。

图1 电机控制系统结构

2 各功能部分硬件设计与优化

2.1 功率管驱动电路的设计与优化

一般功率MOSFET的栅极驱动电压VGS为10~15 V,且在开关态中,需要较大的电流驱动,否则上升下降时间会变得很慢,影响驱动效率。从MCU出来的数字信号是不能达到要求的,需要设计外围电路加大驱动能力[2]。传统无刷直流电机的驱动电路包括信号处理电路和功率开关电路,完全采用分立元件构成,严重限制了控制器性能和增加了面积[3]。

本文采用无锡某公司研发的MOSFET驱动芯片PN7006,其功率驱动管采用N沟道的功率MOSFET,驱动电路如图2所示。驱动控制电路为功率MOS管的开关提供足够的电压和电流,M3处理器输出的上下桥臂PWM控制信号,经过功率管驱动电路变换,就可以有足够功率驱动无刷电机。

图2 功率管驱动电路

但是驱动电路中的震荡现象必须考虑。同一桥臂上的两个功率MOSFET在开通和关断的转换过程中,由于较高的dv/dt,栅极驱动信号会产生振荡,导致功率MOSFET产生很大的开关损耗[4]。当上管开通时,会在下管栅极产生阻尼衰减振荡信号。更严重的是若振荡的幅值达到功率MOSFET的门限电压,下管将开通,而上管正处于开通状态,此时将造成上下功率管的直通现象,损坏功率管。

开通时间是影响驱动信号振荡幅值的主要因素,二者成反比关系。适当延长器件的开通时间,即可很大程度上减小振幅。因此在功率MOSFET的栅极前加一个缓冲电阻R1、R2,增加器件的开通时间,减少驱动信号振荡幅值。缓冲电阻的阻值要设置适当,因为过大的电阻会引起更长的开通和关断时间,不但与减小死区时间的要求相违背,而且还会增加功率MOSFET的开关损耗,因此要根据电流容量和电压的额定值以及开关频率选择合适的缓冲阻值[5]。图2中缓冲电阻R1、R2,其阻值一般在50Ω左右。在功率MOSFET的栅源极间并联电容C3、C4以延长栅极电容的充电时间,降低电压变化率,消除不同MOS管由工艺不同导致Cgs不同的隐患。缓冲电路参数通常的选取原则为:

式中:f为功率MOSFET的工作频率。

2.2 电流检测和过流保护电路优化

为向双闭环控制系统的PI电流控制器反馈流过电机绕组的相电流和过电流保护,当三相全桥逆变电路驱动无刷直流电机系统时,只要检测通过功率管的电流即可。常用无刷直流电机的电流测量方法有:电阻法、电流霍尔传感器、电流互感器[6,7]。在满足精度要求条件下,电流霍尔传感器和电流互感器相对于电阻成本更高,并且电流霍尔传感器和电流互感器安装更为复杂。本文采用相对简便的电阻法检测电机电流。

M3微处理器内部集成4个运算放大器,只需外接少量分立元件即可实现电流检测和过电流保护功能,如图3所示。通过检测康铜丝电阻上电压的大小即可得知流过电机绕组的电流,本系统的控制器所用康铜丝阻值为10mΩ,假设无刷直流电机允许流过的最大电流为20A,则康铜丝上最大电压为0.2V。由于主控制器芯片M3的模数转换接口对小于0.2V的电压较难检测,因此需要对康铜丝上产生的压降进行放大和电压转换,之后通过M3微处理器片内寄存器设置即可直接接入16位ADC模块进行模数转换。

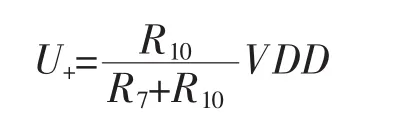

由 R7、R8、R10组成过流保护电路,OP1 的同相输入端电压为:

带入相关参数后,计算得到U+=0.227V。可以得出当康铜丝上的电压小于0.227V时,UOC输出为高电平;反之,翻转输出低电平,代表此时发生过电流,PWM输出不使能,此时相应的过流标志位会被设置为1。

由 R6、R9、R11、R12和 OP2 组成的电流检测电路,其中R11、R12组成负反馈电路对康铜丝上的电压进行放大,放大倍数为11。假设流过电机的电流为10A,则康铜丝上的电压为0.1V,OP2的正向输入电压为0.1887V,输出端电压2.01V。对于主控制芯片M3的模拟转换模块,OP2输出电压更容易检测。

图3 电流检测和过流保护电路

2.3 位置检测电路

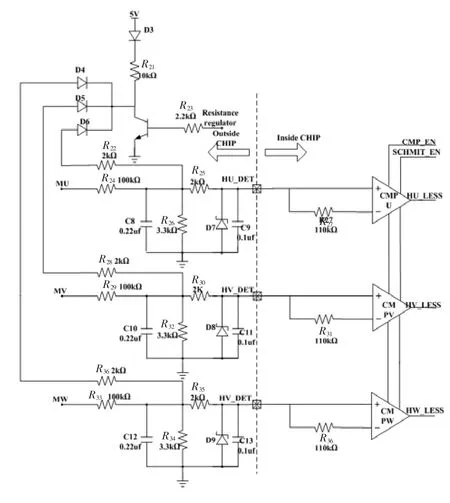

在无刷电机中,一般采用3个开关型霍尔传感器测量转子的位置,由其输出的3位二进制编码控制逆变器中6个功率管的导通实现换相。但是考虑到成本控制和霍尔信号容易损坏等不利因素,无霍尔无刷直流电机得到了应用和发展。在M3微处理器中,内部集成的3路比较器也支持通过检测反电动势信号得知当前转子位置。

目前根据检测原理的不同,转子位置检测的方法主要包括反电动势法、电感法、磁链法以及人工智能法等[8]。在众多方法中,反电动势法是目前应用最广泛,技术最成熟的一种。本文结合M3微处理器内部集成的3路比较器,设计了端电压检测电路,如图4所示。反电动势过零检测法是通过检测非导通相绕组的端电压,通过读取三个运算放大器输出信号来获得反电动势过零点,进而为无刷直流电机换相提供正确的换相信息。

本文采取在星型电阻连接结构来等效电机绕组获得反电动势的同时,在三相电阻等效电路上分别并联了一组由三极管控制的电阻分压开关电路来控制反电动势的幅值。增加的PWM控制的电阻分压开关电路可以随着转速的增加减小采样电阻阻值,从而可以避免反电动势幅值高于过零比较器的供电电压,防止损坏过零检测电路[9]。

图4 改进型无霍尔位置检测电路

3 系统测试

依前所述方案制作了实验样品及控制器电路。

本实验采用Y型连接的三相无刷直流轮毂一体式电机,额定工作电压为48V,额定电流为15A。控制器实物如图5所示。该系统包含电源电路、三相功率逆变驱动电路、以M3微处理器为核心的系统板、反电动势检测电路、位置检测电路、电源检测等关键电路。M3微处理器通过接收上位机命令,结合转子位置输出PWM信号给功率驱动电路,最后通过控制MOSFET的开通和关断,驱动电机旋转。M3微处理器的片内16位ADC模块实时读取电流信号,CCU6模块是专门用于电机PWM控制的单元,可以输出带死区控制6路PWM信号直接控制三相全桥逆变电路。

实验过程中采用H_PWM-L_ON调制方式[10],PWM调制频率为16kHz。电动车在不同负载的情况下,均可成功启动,无错位和失步现象。电动车正常运行时的换相波形如图6所示,从图中可以看出,电机换相准确、平稳,达到了设计目的。图7为上桥臂MOSFET进行PWM时的波形,可以看出,栅极电压是浮置在源极电压上,压差为15V,上升下降沿也较为理想。上下功率MOSFET的栅极波形有明显的死区时间,保证了两开关管不会同时导通,该电路改进非常有效的优化了驱动电机性能。

图5 电动控制器实物

图6 相电压信号波形

图7 PWM信号与MOS管开启信号波形

4 结语

针对电动车控制器通用8位微处理器开发性能受限问题,提出一种以M3微处理器为核心的电动车控制器方案。根据该设计方案,充分利用M3微处理器片内资源,设计并改进了市场上控制器的功率管驱动电路、转把速采样电路、位置检测电路等。实验结果表明:32位MIPS处理器M3能很好应用于电动车领域,部分模块电路的集成化有效提高了电动车控制器的性能,减少了电动车控制器体积,提高了系统抗干扰能力。