清炖型鸡肉粉末香精生产工艺的研究

2019-01-10陈昊林

陈昊林

(华南理工大学食品科学与工程学院,广东广州 510641)

鸡肉粉末香精是使用鸡肉经过提取、酶解、热反应、干燥等食品加工方法加工而成的鸡肉风味香料。广泛应用于各种复合调味料、酱包、鸡精、膨化食品和一些功能食品,是构成咸味香精产业的重要组成部分[1]。鸡肉粉末香精的香型种类有清炖型、酱汁型、辛香型、烘烤型、油脂型等。在产品研发中,由于清炖型鸡肉粉末香精强调还原鸡肉的原本风味,突出炖煮特点香气和汤汁感,给后续复配提供更大的发挥空间,因此应用最为广泛。但由于清炖香型强调鸡肉原本的风味,鸡肉本身的香气是柔而不烈的,所以难以通过添加辛香料、热反应基料来模仿鸡肉风味的特征,也不适宜用烘烤等高温工艺来增强香气强度。传统鸡肉粉末香精的制作工艺,为了操作方便,通常是炖煮产物与汤汁共同参与酶解,并认为水解度越高对产品的风味越有帮助,这种生产方法经过多次产品开发经验发现的问题是:汤汁参与酶解以后,汤汁的香气口感将发生不同程度的变化。虽然充分酶解能得到理想的水解度可鲜感,但鸡肉汤的香气失真,呈现出类似大豆粉般的气味,而且带有酸苦味。鸡肉汤中本来具有非常高质量风味肽,林萌莉等人[2]从鸡肉汤中分离出93条多肽序列,其C端疏水性氨基酸少。受酶的影响,特征风味肽断裂成为呈味功能不强的其他形式多肽甚至是寡肽,削弱了风味。根据研发工作所积累的经验,摒弃酶解度越高越好的传统观点,从车间生产角度考虑,提出炖煮产物应该先分离后再进行酶解的分步处理方法,并对工艺参数条件进行了优选,在此基础上提出了具有实际生产操作性的清炖型鸡肉粉末香精生产方法,为开发清炖型鸡肉粉末香精提供了新的思路。

1 材料与方法

1.1 试验材料与仪器

市售速冻鸡胸肉;复合蛋白酶Protamex,诺维信公司提供;麦芽糊精DM24,青岛骊骅公司提供。

T1000型电子天平,美国双杰公司产品;XFH-75CA型立式蒸汽灭菌锅,浙江新丰公司产品;SHA-C型数显水浴恒温摇床,常州亿能公司产品;DL-1型封闭可调式万用电炉,北京永光明公司产品;RW20型数显搅拌器,德国IKA公司产品;ZNHW-Ⅱ型温控仪,上海互佳仪器公司产品;SXC型家用电动绞肉机,四会升腾机械公司产品;JMF140型卫生胶体磨,温州麦特隆机械公司产品;ZLPG-15型小型离心喷雾干燥机,常州干燥设备公司产品。

1.2 工艺路线

速冻鸡胸肉→搅碎→加水炖煮→过40目滤网→汤汁备用→肉糜加水过胶体磨→酶解→过40目滤网→混合酶解液和汤汁→加填充物于90℃下搅拌喷雾干燥→清炖鸡肉粉末香精成品。

1.3 试验方法

1.3.1 炖煮步骤的单因素试验与正交试验优化

设计炖煮工艺的基本条件为,在100℃下炖煮1.5 h,加水比例1∶2,在此基础上对炖煮温度、炖煮时间、加水比例分别进行单因素试验,并对炖煮产物进行感官品评。得到参数合理范围后,再进行三因素三水平正交试验,获得炖煮工艺的最佳条件。

1.3.2 酶解步骤的单因素试验与正交试验优化

炖煮后的产物过40目滤网取汤汁备用,经过人工压榨得到汤汁和煮熟的肉糜,汤汁保留备用,此煮熟肉糜用于继续探索酶解工艺条件。在基本酶解条件为温度55℃下酶解时间2 h,加水比例1∶1的基础上,对酶解温度、酶解时间、加水比例分别进行单因素试验和感官品评,再进行三因素三水平正交试验,得到酶解工艺的最佳条件。

1.3.3 喷雾干燥制得成品的工艺的优化

在得到炖煮和酶解的最佳工艺的基础上,结合喷雾干燥,进行四因素三水平正交试验,最终得到成品的最佳生产条件。

1.4 感官评价方法

参考鸡肉香精的感官评价方法[3],邀请10名具备鸡肉香精研发经验的专业人员参与品评,先对感官品评内容和评分标准进行解释,再将样品用温纯净水按1∶50稀释至同一浓度。设定鸡肉特征香气(权重35%)、炖煮特征香气(权重35%)、汤汁醇厚度(权重30%)3个指标进行感官评定,把评价的结果用10分制转化为数值,评分结果取各项指标的平均分乘以权重,再加和得出最终评分。

感官品评权重及评分标准见表1。

表1 感官品评权重及评分标准

2 结果与讨论

2.1 炖煮工艺条件的探索

根据传统烹饪经验,设计炖煮步骤的基本条件为100℃,炖煮时间1.5 h,加水比例1∶2,并在此条件基础上分别进行6个水平的单因素试验,考查加水比例、炖煮温度、炖煮时间在不同水平下对炖煮汤汁风味的影响。

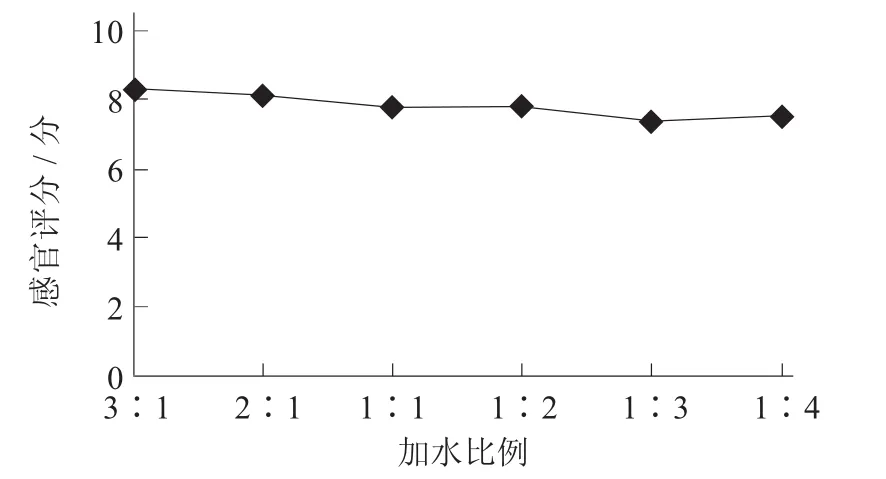

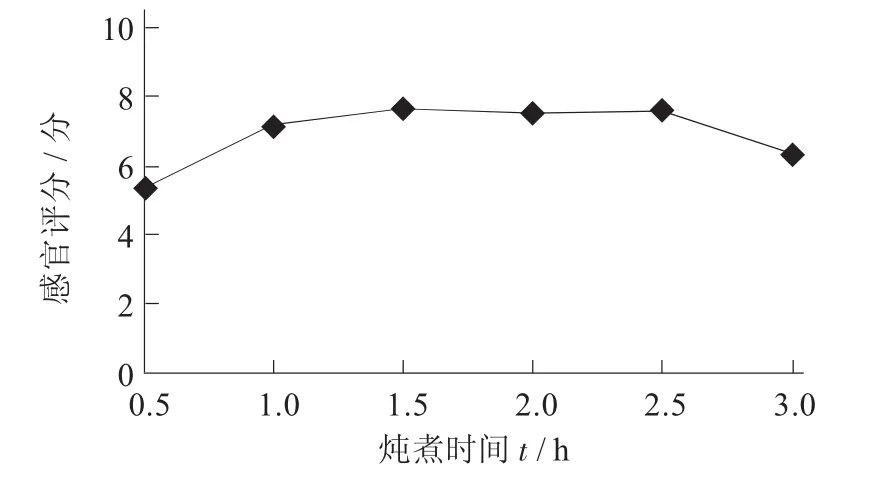

添加水的比例对炖煮汤汁风味的影响见图1,炖煮温度对炖煮汤汁风味的影响见图2,炖煮时间对炖煮汤汁风味的影响见图3。

图1 添加水的比例对炖煮汤汁风味的影响

从试验结果显示,炖煮过程的添加水的比例对风味的影响并不显著,炖煮时间和炖煮温度对风味的影响较为显著。当炖煮温度超过105℃后,风味评分急剧下降,普遍反映带有炙烤和金属样气息,油脂氧化味道也更明显,与传统炖煮鸡汤的风味差异较大,炖煮温度范围在95~105℃是理想范围。对于炖煮时间,如果时间太短,肉汤的风味极淡,还带有淡淡的肉腥味;当炖煮时间达到3 h,油脂氧化带来的油脂气息变得浓重,影响风味醇厚度,理想时间范围应在1.5~2.5 h。关于水的添加量,虽然对风味的影响不大,但如果采用较低的水添加量炖煮,由于肉糜的疏松结构会吸收肉汁,导致肉汁偏少,增加了压榨的次数,这对生产操作不利,因此在后续的工艺优化中,要使用至少1∶1的加水比例。

图2 炖煮温度对炖煮汤汁风味的影响

图3 炖煮时间对炖煮汤汁风味的影响

2.2 炖煮工艺的优化

根据炖煮步骤单因素试验得到的理想参数范围,进一步使用正交试验寻找最佳炖煮条件。

L9(34)正交试验结果见表2。

表2 L9(34)正交试验结果

从表2可以看出,影响因素的主次顺序为B(炖煮温度)>C(炖煮时间)>A(添加水的比例),最佳的炖煮条件为B2C1A2,即炖煮温度100℃,炖煮时间1.5 h,添加水的比例1∶2。

2.3 对炖煮后的肉渣酶解条件的探索

由于炖煮与酶解是分步骤进行,在压榨取鸡肉汤后,大量鸡肉成分仍存在于肉渣中,还要对肉渣进行酶解提高利用率,此步骤关键在于鸡肉渣能被充分利用,而且对风味有积极贡献,不能被酶解产生的异味所破坏。酶解效果受诸多因素影响,如酶解温度、酶解时间、底物浓度、酶浓度、酸碱度、搅拌速度等,根据实际工作中的复合蛋白酶的酶解经验以及同类研究的经验[4-5],固定酶解温度为55℃,肉渣与水的添加比例固定为1∶1,复合蛋白酶添加量为0.2%,酶解时间为2 h,在此条件基础上进行6个水平单因素试验,主要考查酶添加量、加水比例、酶解时间对风味和残渣数量的影响。

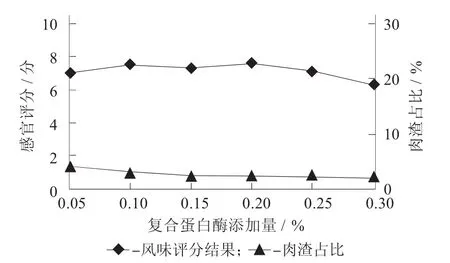

复合蛋白酶添加量对风味和肉渣残留量的影响见图4,加水比例对风味和肉渣残留量的影响见图5,酶解时间对风味和肉渣残留量的影响见图6。

图4 复合蛋白酶添加量对风味和肉渣残留量的影响

图5 加水比例对风味和肉渣残留量的影响

图6 酶解时间对风味和肉渣残留量的影响

从试验结果看出,复合蛋白酶添加量范围应在0.10%~0.25%,虽然0.05%添加量得到的风味也属良好,但肉渣未能充分水解利用。在考查加水比例时,水过少会严重阻碍酶解,酶必须与底物有良好的接触才能使酶解有效进行,对肉渣的适度水解增加了多肽和游离氨基酸的含量,这些多肽对口感的醇厚度有贡献,提升口感。而酶解的时间如果过长,则会释放出苦味短肽,对口感起反作用[6]。

2.4 酶解正交试验

根据单因素试验的结果,进一步用正交试验优化酶解的工艺。

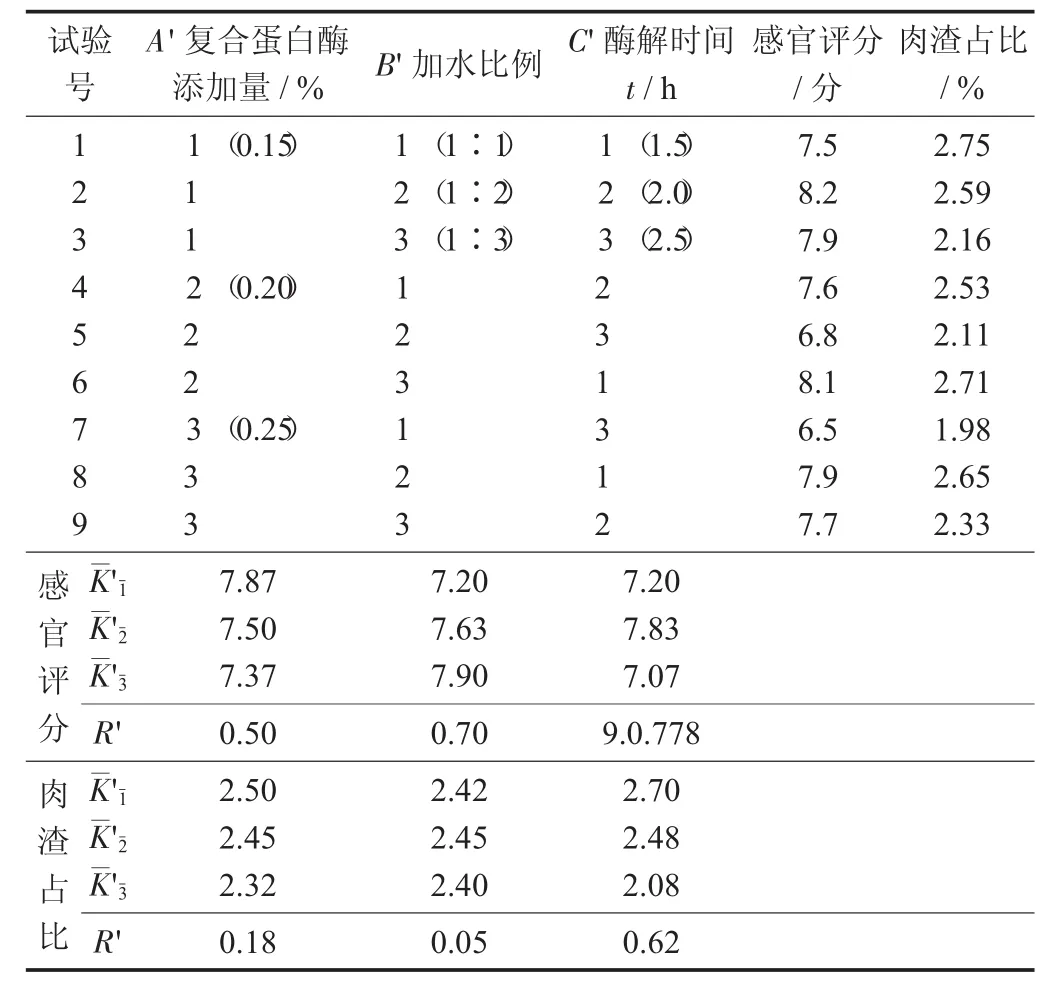

L9(34)正交试验结果见表3。

表3 L9(34)正交试验结果

从试验结果看出,从风味评分结果考虑,影响因素次序为 C'>B'>A',最佳工艺条件为 A'1B'3C'2;从酶解后肉渣的残留量结果考虑,影响因素次序为C'>A'>B',最佳工艺条件为A'3B'3C'3。由于酶添加量对风味和残留量的影响并不显著,所以酶添加量选择较少者。对于酶解时间,其影响对比于其他2个因素都要显著,需要进一步考虑。

除此之外,通过对比酶解液的风味和原肉汤的风味,发现酶解液的风味不如原肉汤醇厚。陈怡颖等人[7]通过对肉汤和酶解液的呈味特性对比发现,鸡汤与酶解液的整体味觉存在显著差异,试验的结果正好验证了这点。

2.5 喷雾干燥最终产品的关键工艺条件优化

喷雾干燥对产品风味影响重要,喷雾工序影响因素较多[8],试验使用车间常用的工艺,固定炖煮加水比例为1∶2,酶解步骤的加水比例为1∶3,然后添加麦芽糊精作为填充物料调整喷雾干燥前的固形物含量为一定值。对不同炖煮温度、炖煮时间、酶解时间、喷雾干燥的进风温度进行正交试验,寻找最适合的工艺条件。

正交试验L9(34)因素与水平设计见表4,L9(34)正交试验结果见表5。

表4 正交试验L9(34)因素与水平设计

表5 L9(34)正交试验结果

通过喷雾干燥得到鸡肉粉末香精成品,正交试验结果显示,各因素的影响次序为 D''>A''>C''>B'',最佳工艺条件为A''2B''2C''3D''2,即炖煮温度100℃,炖煮时间2 h,酶解时间2.5 h,喷雾干燥进风温度195℃。

3 结论

(1)通过试验,验证了炖煮鸡肉汤确实与鸡肉酶解液确实存在风味差异,呈味能力鸡肉汤要优于鸡肉酶解液。

(2)通过分别对炖煮和后续酶解工艺的单因素试验和正交试验确定各因素的水平范围和影响大小,再通过结合喷雾干燥因素的正交试验确定了最佳关键条件,关键因素对最终成品的风味影响的大小顺序为喷雾干燥进风温度>炖煮温度>酶解时间>炖煮时间,最佳工艺条件为水比例1∶2,炖煮温度100℃,炖煮时间2 h,对肉渣压榨取汁后,加水比例1∶3,酶的添加比例为肉渣的0.15%,55℃下酶解2.5 h,调节固形物含量后的喷雾干燥进风温度195℃。

(3)使用该工艺制备的清炖型鸡肉粉末香精具有比传统单一酶解工艺炖煮风味更浓郁的特点,操作简单,具备了生产上的可行性。同时,具备了炖煮风味更明显且鸡肉原料更充分利用的优点。