越江盾构隧道排烟口设置位置对比研究

2019-01-09牛忠臣蒋亚强时训先

陈 兵,牛忠臣,蒋亚强,时训先

(1.中国安全生产科学研究院,北京 100012;2.武汉理工大学 资源与环境工程学院,湖北 武汉 430070;3.应急管理部四川消防研究所,四川 成都 610036)

近年来,随着盾构装备技术的发展,盾构法施工在跨江越海隧道工程中得到了大量应用,如国外的英法海峡隧道,国内的武汉长江隧道、上海长江隧道等[1]。然而盾构隧道排烟空间相对较小,这也给盾构隧道火灾防治带来了新的挑战[2]。目前国内外对隧道排烟已经开展了大量的研究[3-5],但对于盾构隧道火灾烟气控制的研究较少,另外,考虑到盾构隧道现场实验的复杂性和成本因素,这些研究多以数值模拟为主。盾构法施工会在隧道的顶部和两侧形成弧顶和弧边,可以用作排烟通道,故盾构隧道常采用顶部通道或侧壁通道排烟这样的半横向集中排烟方式。

ZHU等[6]通过CFD模拟研究了盾构大断面隧道火灾点式排烟方式的可行性与有效性。XU等[7]通过实验与数值模拟相结合的方法对双层盾构隧道排烟系统的合理排烟量进行研究,发现140 m3/s的排烟量较为合理。王忠等[8]分析了海底隧道火灾烟气的特点和危害,结合胶州湾海底隧道的实际情况,对不同情况下半横向通风的排烟效果展开了模拟研究。陈娟娟等[9]利用FDS模拟研究了侧壁排烟时不同排烟口数量和面积对盾构隧道温度、排烟速率及排烟效果的影响。潘一平等[10]借助CFD技术,研究了盾构隧道顶部排烟时排烟阀开启个数、设置间距等因素对单向和双向两种集中排烟模式的总排烟效率和单个排烟阀排烟效率的影响。方正等[11]通过模拟研究了武汉长江盾构隧道顶部排烟不同火源功率时隧道内纵向风速对烟气流动和隧道内温度分布的影响。

综上可以看出,目前国内外学者的研究主要集中在顶部和侧壁排烟的排烟口数量和位置设置对排烟效果的影响,而较少对这两种排烟方式的烟气控制效果进行对比研究。笔者基于数值模拟的方式,研究盾构隧道顶部排烟和侧壁排烟模式对隧道烟气层高度、拱顶温度及排热效率等参数指标的影响,对比分析两种排烟模式对烟气的控制效果,以期为盾构隧道通风排烟设计方案比选提供理论参考。

1 模型建立

火灾烟气控制的研究方法主要有物理模型试验和计算机数值仿真。数值模拟具有灵活多变、周期短、节约试验成本等优点,因此笔者采用在消防领域广泛使用的火灾动力学软件FDS(fire dynamics simulator)开展研究。FDS是由美国 NIST开发完成的专门用于火灾模拟的计算程序[12],主要针对火灾发生时产生的烟气流动及热传递进行求解,目前已经得到建筑、消防等领域的广泛认可。

1.1 隧道几何尺寸和边界条件

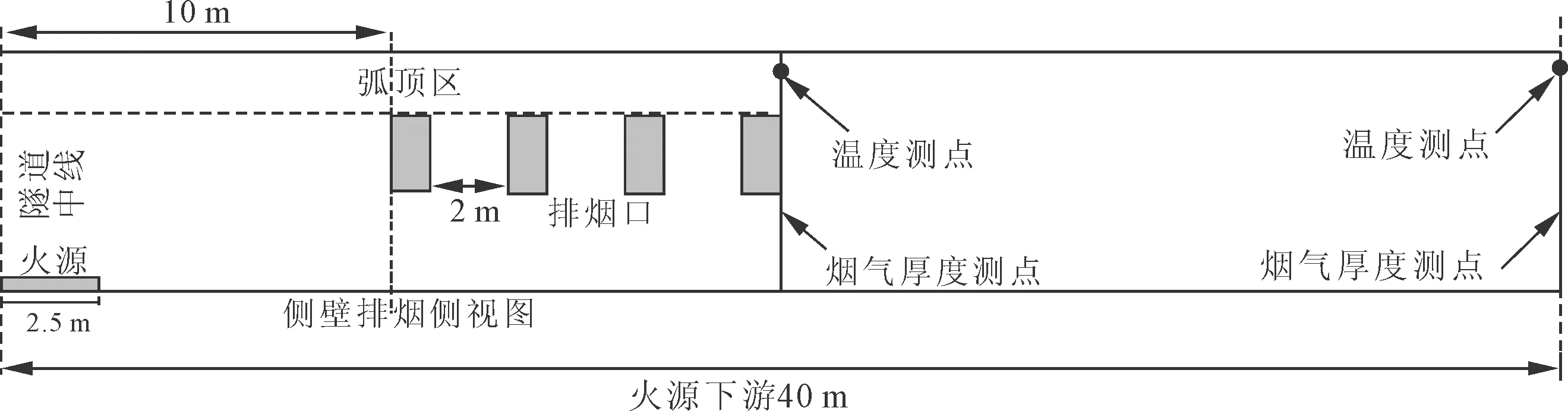

以某越江盾构双层隧道为基础模型,建立1 000 m长的盾构隧道模型,并选择其上层隧道作为计算区域,模拟火灾发生后1 200 s内的烟气蔓延状态。其中,盾构隧道外径为14 m,内径为13 m,车道总宽为8 m。顶部设排烟道时,车道净高为4.5 m,顶部排烟盾构隧道截面图如图1所示。侧壁设排烟道时,车道净高为6 m。顶部排烟时,隧道内空间包括行车道、顶部烟道隔板、顶部排烟口、顶部排烟道;侧壁排烟时,隧道内包括行车道、侧壁排烟口、侧壁排烟道,侧壁排烟盾构隧道侧视图如图2所示。隧道两端为自然通风出口边界,环境温度为 20°C。排烟口设置于火源下游,距离火源10 m处,设置4个1 m×2 m(宽×高)的排烟口,相邻排烟口间距为3 m。侧壁排烟时排烟口位于弧顶与侧壁的交接处,顶部排烟时排烟口位于顶部隔板中心位置,高度均为4.5 m。

图1 顶部排烟盾构隧道截面图

图2 侧壁排烟盾构隧道侧视图

在顶板下方0.5 m处,从火源中心处开始,分别向火源上游和下游设置热电偶,热电偶间距为20 m,共设置50个热电偶,用以监测拱顶温度;隧道中间位置设置有Layer-zoning用以监测烟气层高,横向间距为20 m;每个排烟口处设置有Heat-Flow,用以监测通过排烟口的排热量。

1.2 火灾场景

火源位于隧道中央(500 m处),火源功率选取一辆长途汽车着火时的释放热量功率,即20 MW[13]。模拟燃料为柴油火,燃烧模型设置为:C=12;H=23;燃料热值取47 MJ/kg[14]。

根据火灾热释放速率的不同,火灾模型可分为稳态和非稳态两种,热释放速率为定值的火源为稳态火源,热释放速率随时间变化的火灾即为非稳态火灾,防火工程师常采用t2(NFPA92B,2 000)型火灾来近似描述非稳态火灾。

Q=αt2

(1)

式中:Q为火源的热释放速率;α为推荐系数;t为火灾发生的时间。

以往的研究表明,隧道火灾一般会在极短的时间内到达最大的火源功率,因此笔者考虑超快速火灾,令α取0.187 6,即火灾发生300 s后,火源的热释放速率达到稳定值20 MW,此后保持稳定不变。

根据Heskestad羽流模型[15](如式(2)所示),火源功率为20 MW时烟气生成量约为76 m3/s,结合我国现行标准规定,笔者将4个排烟口风速均设为10 m/s(对应总排烟量为80 m3/s),风机于火灾发生60 s后开启。

(2)

式中:mp为羽流质量流量;Q为火源的热释放速率;z1为火焰限制高度;z为燃料面到烟气层底部的高度(取值应大于等于最小清晰高度2 m)。设燃料面为行车道路面,当烟气全部被排出时,烟气层底部即为排烟道顶板底面,此时z即为行车道路面到排烟道顶板底面的高度4.5 m。

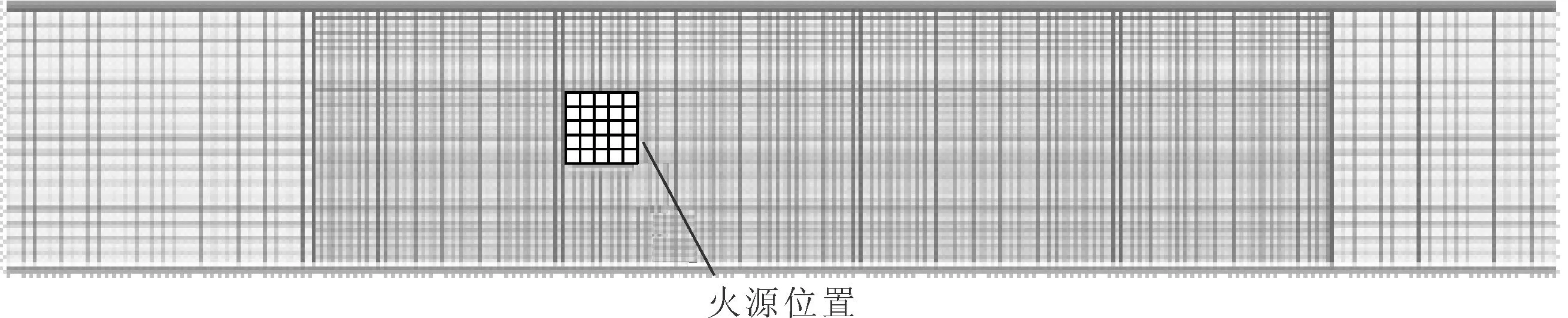

1.3 网格设置

在数值模拟中,网格精度是影响计算结果的一个重要因素。网格尺寸越小,模拟精度越高,所得到的模拟结果也就越准确,但是过于精细的网格尺寸又会导致对计算机硬件要求过高、模拟时间长等问题。因此,在建立隧道模型时,首先应当根据需要划分合适的计算网络。SMARDZ[16]研究表明划分网格时采用0.1倍火源特征直径的尺寸更能使模拟结果与实际相符。火源特征直径D*通常表示为:

(3)

式中:Q为火源的热释放速率;ρ∞为热空气密度;Cp为定压比热;T∞为热空气温度;g为重力加速度。

火源功率为20 MW时,火源特征直径为4.7 m,因此在火源和排烟口附近(490 m~530 m),设置网格精度为0.25 m,其余部分为0.5 m,总网格数为645 120,如图3所示。

图3 模型网格划分图

2 模拟结果与分析

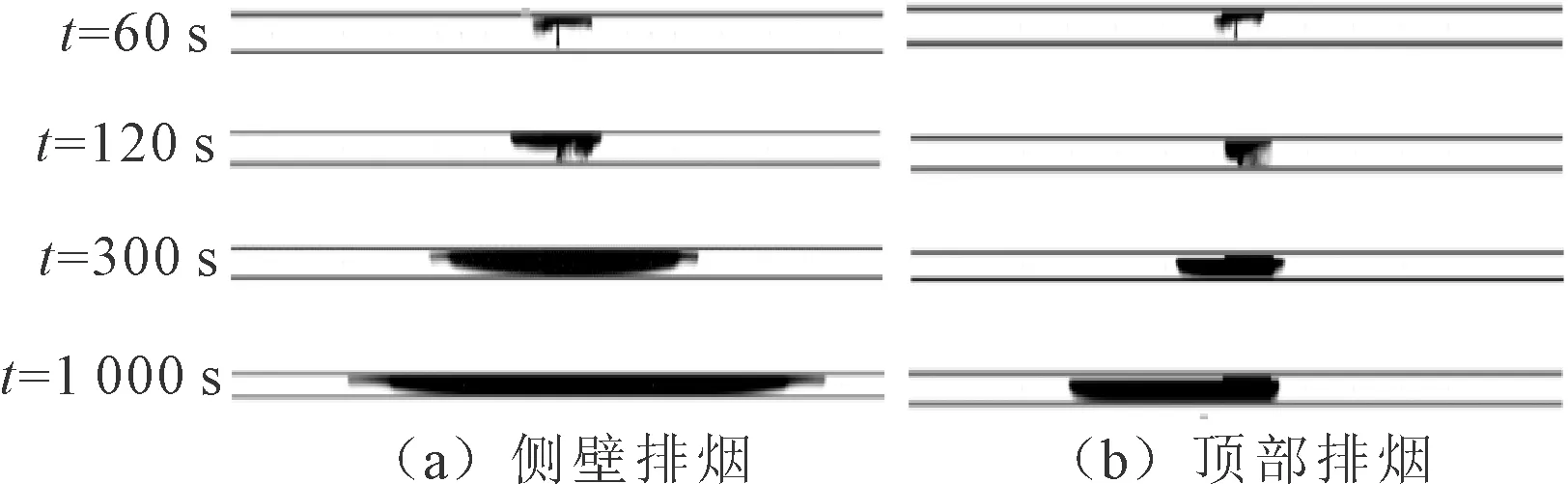

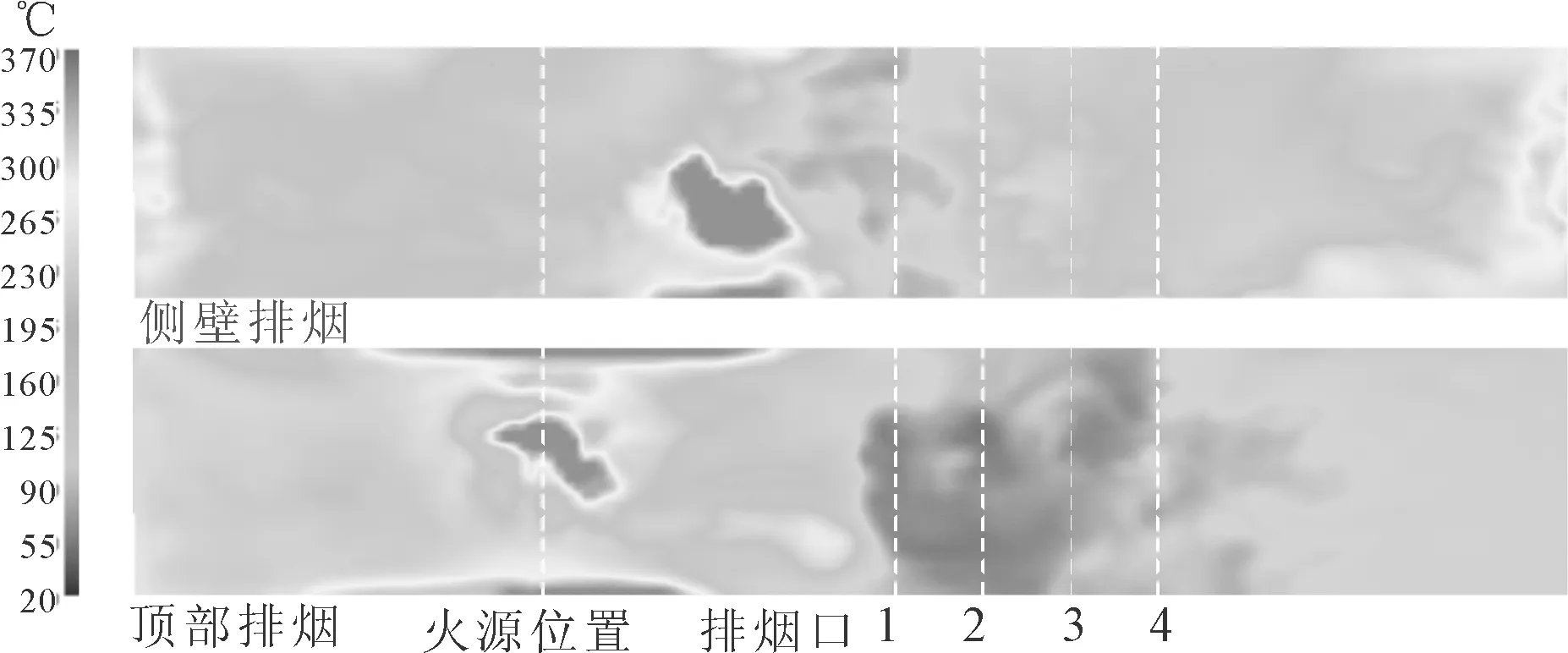

模拟火灾初期,火源功率较小,且排烟风机未开启,烟气在隧道顶部沿纵向蔓延,火灾发生60 s后开启排烟风机,侧壁和顶部排烟口都能很好地控制烟气继续蔓延,但随着火源功率的快速增大,烟气量迅速增加,侧壁排烟时烟气逐渐不受排烟口控制,继续在隧道顶部沿纵向蔓延;顶部排烟时对下游烟气有较好的控制。隧道内烟气流动的计算结果如图4所示。

2.1 烟气层厚度

盾构双车道顶部排烟与侧壁排烟的烟气层厚度对比如图5所示,由图5可知,不同时刻侧壁排烟模式下烟气层厚度要明显大于顶部排烟模式下烟气层厚度。顶部排烟时,随着火灾的发展,烟气在隧道内逐渐蓄积,烟气层厚度也不断增加。火灾发生300 s之后,排烟口下游的火灾烟气厚度几乎为0,表明顶部排烟可以很好地控制火灾烟气向下游移动。侧壁排烟时,由于排烟口设置在隧道的一侧,烟气在隧道中积聚到一定厚度时才能排出较多的烟气,当排烟口对烟气蔓延的影响较小时,烟气层厚度在火源两侧近似呈对称的M型分布,即其对烟气控制力较差。

图4 不同时刻烟气分布侧视图

图5 两种排烟模式下隧道烟气层厚度对比

2.2 拱顶温度

当隧道内发生火灾时,隧道内温度会急剧上升,受浮力效应的影响火灾所产生的高温烟气会使隧道顶部积聚大量的热量,因此相较于其他部位,隧道拱顶更容易被破坏,因此拱顶温度是隧道排烟排热系统的一个重要指标。两种排烟模式下,不同时刻拱顶温度对比如图6所示,由图6可看出,在60 s时,排烟风机刚刚开启,此时产生的烟气量较少,烟气蔓延距离较短,拱顶高温区域较少,主要集中在火源上方附近。120 s时,虽已产生较多的烟气,但由于开启了排烟风机,因此烟气蔓延距离较短,拱顶高温区域较少,仍集中在火源上方附近,但拱顶最高温度上升了约60 ℃。

从300 s和1 000 s时的拱顶温度可以发现,当产生大量烟气后,拱顶温度主要受排烟系统的排烟效果影响。此时顶部排烟的火源上方的拱顶区域温度较高,大于安全温度400 ℃。但是顶部排烟对火源下游的烟气控制效果较好,顶部排烟隧道的火源下游基本无烟气,拱顶温度基本为环境温度。而侧壁排烟隧道拱顶温度则从火源位置开始在火源两侧慢慢衰减,设置排烟口火源下游的拱顶温度并无明显下降趋势,因此顶部设置排烟口的拱顶温度下降更为明显。

图6 两种排烟模式下不同时刻拱顶温度对比

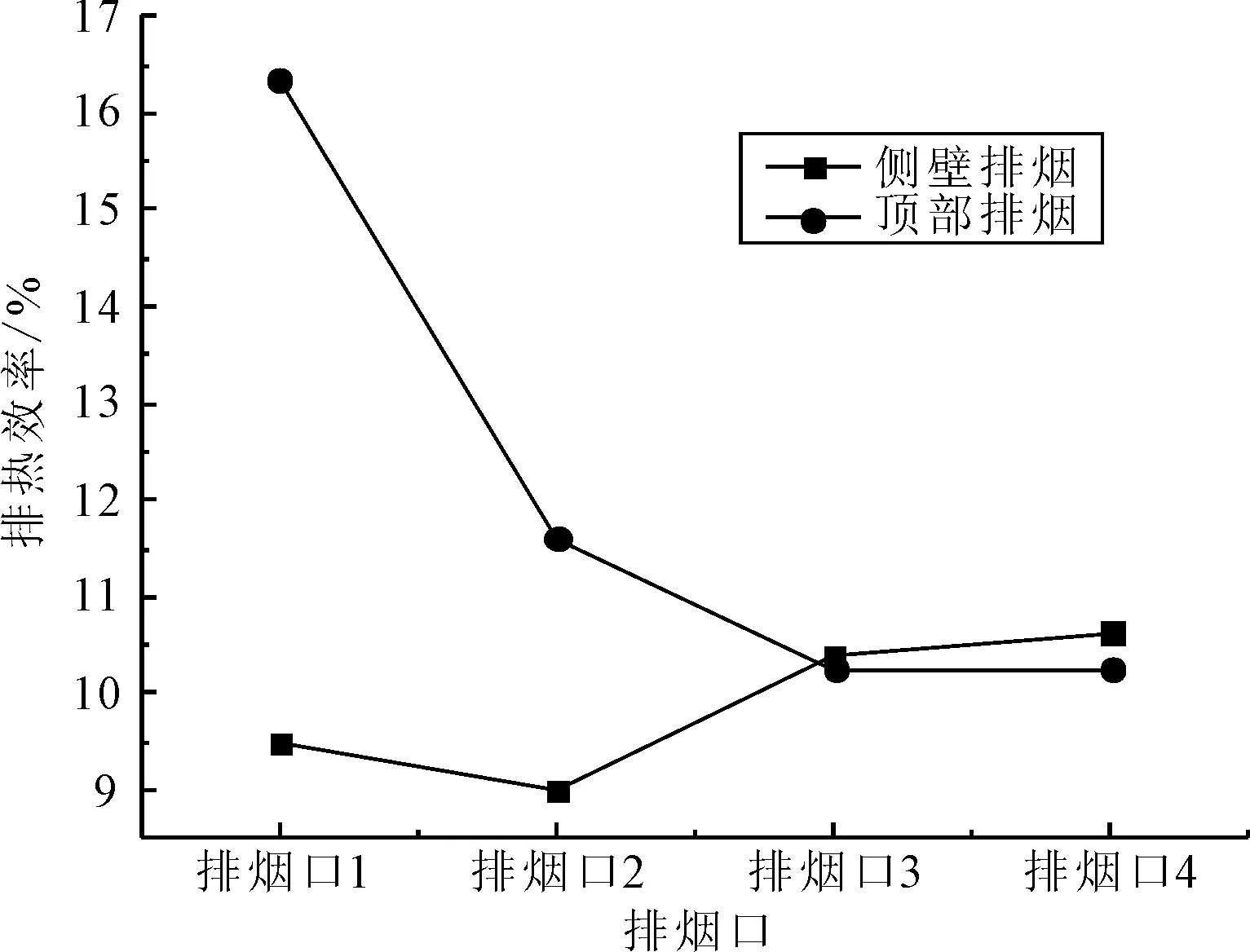

2.3 排热效率

特长隧道发生火灾时的烟气控制是隧道火灾防治的重点难点之一,仅仅采用隧道内烟气层高、排烟量、浓度、压力及温度等指标无法综合评估隧道排烟系统对烟气的控制效果,存在较大的误差。而排热效率是一个量化指标,可以作为集中排烟效果的一个衡量依据,可从宏观上评估隧道火灾发生时侧壁和顶部的排烟效果。通过计算排烟风机排出热量与火源释放热量之比推导出排烟风机的排热效率λ(t),0 s~1 200 s内的总排热效率可用式(4)计算。

λ(t)=Qp(t)/Q(t)×100%=

(4)

式中:Qp(t)为排烟口的排热量;Q(t)为火源释放热量;Qm为排烟口排热速率;Q为火源热释放速率。

排烟口排热效率如图7所示,由图7可知,靠近火源的侧壁排烟口1和排烟口2的排热效率远远小于顶部排烟口1和排烟口2的排热效率,两种模式下排烟口3的总排热效率基本相同,两种模式下排烟口4的排热效率则是侧壁大于顶部,其主要原因是因为顶部靠近火源的排烟口吸收了大部分热量,火源下游的烟气温度较侧壁模式下的下游温度更低。1 000 s时排烟口处的温度云图如图8所示,可知顶部排烟时火源下游温度要远低于侧壁排烟,经计算盾构侧壁4个排烟口的总排热效率为39.5%,盾构顶部4个排烟口的总排热效率为48.5%,顶部排热效率比侧壁排热效率高9%。

图7 排烟口排热效率

图8 1 000 s排烟口处温度云图

3 结论

笔者对盾构双层四车道隧道上层火灾(20 MW)发生时,侧壁和顶部不同位置排烟口的排烟效果开展模拟分析,得出以下结论:①随着火灾发展至稳定阶段,侧壁排烟模式火源下游的烟气厚度明显增加,火源上方拱顶高温区域向火源两边扩散,上下游拱顶高温区域基本对称分布,排烟口逐渐对火源下游的烟气失去控制。②顶部排烟模式下,火源下游的烟气厚度得到很好的控制,火源下游的拱顶温度基本无高温区域,排烟系统较好地控制了向下游蔓延的烟气。③对于盾构双层四车道隧道,顶部排烟较好地控制了下游烟气,下游烟气层厚度及拱顶高温区域较小,顶部排烟的排热效率比侧壁排烟高9%,综合来讲顶部排烟的排烟效果优于侧壁排烟。因此,在设计双车道盾构隧道时,在条件允许的情况下应优先考虑顶部排烟模式。