桥式起重机主梁的受力分析

2019-01-09惠永川蔺晓琳

丁 杰,惠永川,蔺晓琳

(天津市特种设备监督检验技术研究院,天津 300192)

由于主梁结构比较复杂,使设计人员很难知道当主梁受载时,桥架各个截面发生形变量的变化规律,进而会造成所设计出来的产品不能满足实际工况的要求,有限元分析对复杂零件的设计提供了重要的技术手段。

1 主梁的算例计算与受载分析

QD10-16.5 A5通用桥式起重机由端梁、主梁、小车等部件组成,作用在主梁上的外载荷包括主梁自重、小车自重、起升机构及起吊重物的重量和两端对端梁的支反力。

上述载荷可分为静载荷和动载荷,其中主梁和起升机构的自重属于静载荷,而起吊重物的重量在起升和停止的瞬间内会出现冲击,属于动载荷,根据相关标准,起升冲击系数取1.1,起升载荷动载系数取1.2。

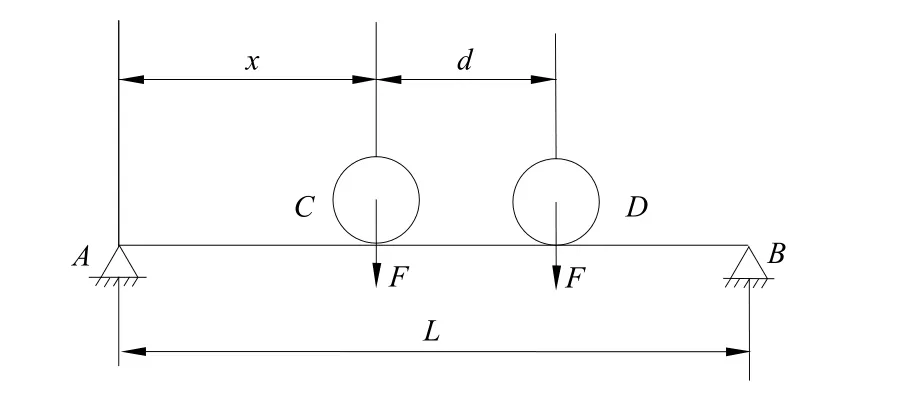

根据起重机的工况分析,首先要确定小车在何位置时,主梁弯矩最大。小车轮对梁的压力均为F,轮距为d,跨度为L。最大弯矩一定处于某个集中力作用点,设为C点,如图1所示,首先计算出A点处的支反力FA,FA=[F(L-xd)+F(L-x)]/L,再计算出C点的弯矩为MC,由于剪力与弯矩间存在的微分关系,可知弯矩的极值必定发生在剪力为零的截面上。

图1 主梁受力分析

因此当x=L/2-d/4时,梁内弯矩最大,最大弯矩发生在C点,Mmax=F(L-d)/2+Fd2/8L。

2 主梁的有限元建模

该桥式起重机的额定起重量10t,主梁跨度16.5m,起升小车轮距为3m,端梁驱动机构轮距5m。定义材料性能参数,从材料库中输入材料的性能参数值,采用的材料是Q420,结构分析需要输入的材料参数包括弹性模量E,泊松比u,密度ρ和屈服应力σ。

3 模型简化假设

1)建模时考虑对主梁静态刚度影响因素的大小,可以忽略一些影响因素来简化计算,如主梁内部加强筋结构主要起到提高起重机稳定性的作用,对主梁整体的静态刚度影响不大,但主梁上的小车轨道对主梁静态刚度影响较大,故需保留。

2)假设每个小车车轮作用在主梁上的载荷大小相等。

3)用梁单元beam4组成的载荷伞来模拟驱动轮销轴,在端梁上梁单元beam4处,添加了X,Y,Z3个方向的约束,即端梁通过车轮与轨道铰接。

4 主梁受力分析

实际作业中,起重小车在桥架主梁上往复运动,如果仅仅对小车静止在主梁上的工况进行分析,由于不能真实体现实际工作状况,受力分析的结果可能会存在误差,故对起重小车在主梁上匀速运动的工况进行瞬态分析。

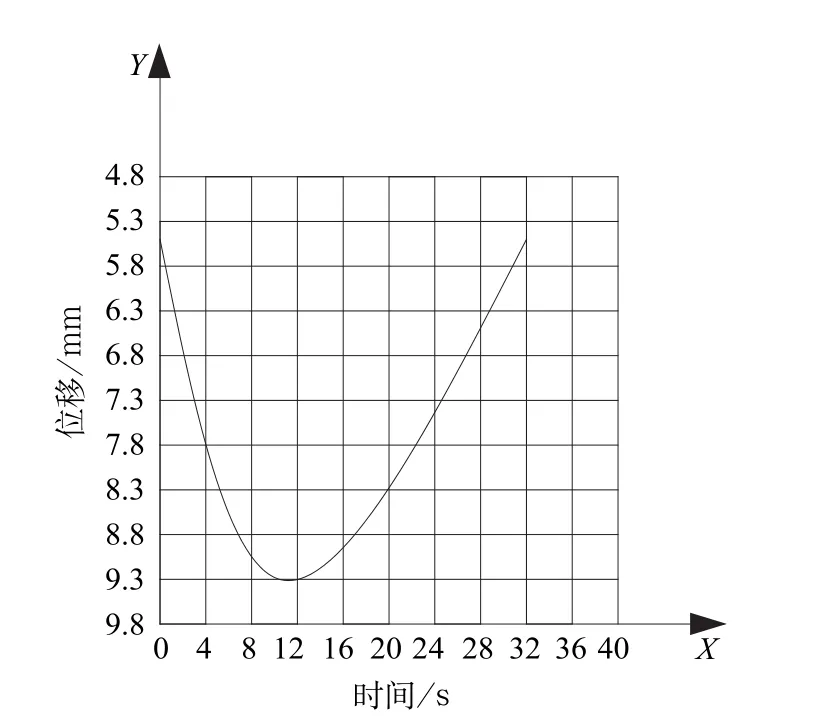

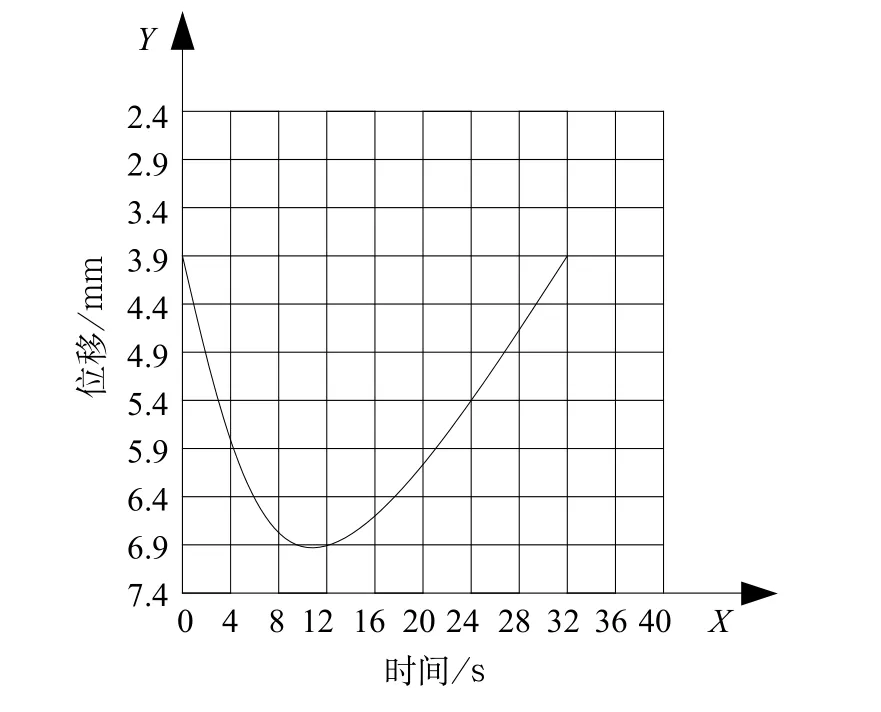

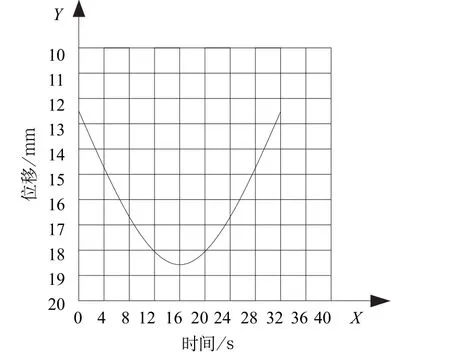

对起重小车在主梁上匀速运动的情况进行分析,可以得出主梁上各点的Y方向位移图,在主梁上选取3个位置点进行观察,从端点开始依次选取跨端、1/4跨、1/2跨,进而可以得出这3个位置处的Y方向位移与时间关系的曲线(图2~图4),横轴表示时间(s),纵轴表示Y方向位移(m)。

从上面3个曲线图可以得到以下几点。

1)当小车的位置随时间改变时,主梁上各点的Y向位移量也随时间变化。

2)从3个曲线图的极值可以发现,在主梁1/2跨处的节点处Y向位移量最大,故主梁截面的危险截面在跨中位置处。

3)在16.2s时,小车移动至主梁跨中位置处,此时Y向位移量最大,且最大值为18.63mm。

5 强度与刚度分析

5.1 强度分析

在桥架结构的整个瞬态分析过程中,等效应力最大值为172.6MPa,最大值发生在主梁和端梁的连接处,故主梁和端梁连接处在制造过程中要保证足够的强度。

根据 Mises等效强度理论,σmax≤[σ]=σS/n,σmax为主梁承受的最大Mises应力,σS为材料的屈服强度,n为材料的安全系数,[σ]为许用应力。由于计算主梁载荷时考虑了起升冲击系数及起升载荷动载系数,同时由于材料属性可靠性强,故取安全系数n=1.3,可得[σ]=σS/n=235/1.3=180.7MPa。

图2 跨端位置处Y向位移与时间关系曲线

图3 1/4跨位置处Y向位移与时间关系曲线

图4 1/2跨位置处Y向位移与时间关系曲线

5.2 刚度分析

主要考虑主梁在受力条件下,安全使用时最大变形是否满足刚度条件:Ymax≤[Y],[Y]为许用挠度值,额定载荷试验,主梁垂直静挠度根据TSG Q7015—2016《起重机械定期检验规则》中规定,低定位精度要求的或者具有无级调速控制特性的桥、门式起重机,采用低起升速度和低加速度能达到可接受定位精度的桥、门式起重机,垂直静挠度不大于S/500;使用简单控制系统就能达到中等定位精度的桥、门式起重机,垂直静挠度不大于S/750;需要高定位精度的桥、门式起重机,垂直静挠度不大于S/1000。

调速控制系统和定位精度根据该产品设计文件确定,如果设计文件对该要求不明确的,对A1~A3级,垂直静挠度不大于S/700;对A4~A6级,垂直静挠度不大于S/800,S为跨度。

该起重机工作级别A5,垂直静挠度不大于S/800,S为跨度16.5m,经计算可知许用挠度值[Y]为20.6mm,起重机主梁的强度与刚度都满足使用要求。

测试计算起重机结构件及其机构的承载能力以及起重机静刚度是否合乎要求。对起重机主起升机构进行静载试验,将小车置于主梁最不利位置(主梁中部),载荷为1.25GN。试验的超载载荷部分,应是无冲击地加载,检查主梁基准点处如无永久变形。在额载试验中,检测起重机的静刚度,在主梁跨中确定基准点,然后将小车的主起升机构从端梁的一端缓慢运动到跨中的位置,按额定起重量加载,测得主梁下挠度值后卸载,可计算出起重机的静刚度(主梁下挠度除以跨度值)。

6 结 论

1)起重小车在桥架主梁运动的整个过程中,通过有限元分析可以得到起重机各个截面处发生应变量位移的大小,进而确定主梁危险截面的位置。

2)起重机的制造材料影响其承载能力,当使用不同的材料设计起重机时,有限元分析只需要输入材料的相关参数,就可以快速计算出相应结果,大大减少计算量,提高了效率。