玉米苞衣高值化利用途径研究

2019-01-09胡瑞华杨国华王延超李慧敏

胡瑞华, 沈 平, 杨国华, 王延超, 李慧敏

(1.郑州工业应用技术学院,河南新郑 451150; 2.郑州大学西亚斯国际学院,河南新郑 451150;3.洛阳亚邦车辆附件有限公司,河南洛阳 471003)

玉米是我国三大主粮之一,种植范围广,自西南、华北到东北都普遍种植。种植面积大,根据国家统计局发布的中国统计年鉴(2017)数据,2016年全国玉米种植面积为 0.355 hm2,玉米产量达到2.2亿t。作为农业副产物的玉米秸秆,其产量也达到3.85亿t(按照草谷比为1.75计算[1])。目前,常见的秸秆利用方法有家庭用薪柴、牲畜饲料、秸秆还田、秸秆制沼、秸秆炭等。但随着农户家庭小型化和劳动力转移,以及液化石油气的普及使用,家庭薪柴用量越来越少。秸秆还田也不受农民欢迎,主要是秸秆破碎会引起秸秆不能短时间降解,且产生酸性物质,会引发病虫害和影响作物根系发育。以农户为单位的农村养殖业严重萎缩,用于牲畜饲养的秸秆所占比例越来越低。因此大部分的秸秆未得到有效利用,或被丢弃在田间地头、村前屋后,堵塞交通,淤积河道;或被就地焚烧,严重污染环境。为此政府制定了严厉的禁烧措施,但效果不佳。由政府倡导的秸秆制沼气和生物炭的优势是简单易行且可以生产绿色替代能源;缺点是成本较高,从温室气体排放角度来看,也不能有效减少气体排放。

实现农业废弃物“五化”利用(肥料化、饲料化、燃料化、基料化和原料化),提高秸秆的资源化综合利用程度,变废为宝,提升农业废弃物的价值,开启农业废弃物新的生命循环,不仅可以解决农村环境污染问题,也是发展绿色循环农业,建设生态低碳社会的重要措施。本研究就玉米苞衣的各种高值化利用成果,尤其是材料化利用的最新研究成果,结合作者的研究,进行详尽的分析。

1 玉米苞衣的产量估算和收集途径

1.1 玉米苞衣的区域资源量估算

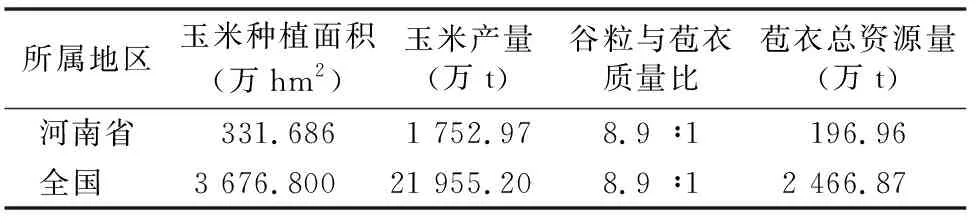

玉米种植面积和产量数据均来自2017年国家和河南省统计年鉴(2016年数据)。

玉米苞衣即包裹在玉米穗外面的苞叶。一般农作物秸秆产量,通常按照谷粒和秸秆质量比(草谷比系数)进行估算[1]。本研究中,采集正常生长的带苞叶玉米穗5枚,晒干后剥下苞衣,对玉米穗进行脱粒后进一步烘干,用电子天平称质量,称得干苞衣平均每个质量为22.1 g,平均每个玉米穗获得196.5 g玉米粒。可以测算出籽粒与苞衣质量比约为 8.9 ∶1。按照全国、河南省玉米总产量,可以推算出玉米苞衣的总资源量(表1)。

表1 全国和河南省玉米苞衣的资源总量估算

以河南省城市化程度较低(低于河南省平均水平)的农业主产区周口市(平原为主)为例,它的玉米种植面积为 42万hm2。一般经济上可行的秸秆收集半径为25 km(面积 625 km2)[1],按照周口市总面积和玉米播种面积,可以计算出25 km半径区域内玉米苞衣的总资源量为15 376 t。

1.2 玉米苞衣的收获方式及对后期集中处理的影响

当前,我国和河南省农业生产仍以农户为基本单位。河南省玉米机种机收面积所占比例仅20%左右[河南省统计年鉴(2017)]。玉米收获主要有3种形式,第1种是完全的传统手工收获方式,把玉米穗连同苞衣一起收获,集中晾晒去掉苞衣后脱粒,而玉米苞衣被丢弃,集中弃置于路旁或地头。第2种是采用机收,带有苞衣的玉米穗单独收获后,经过晾晒,然后采用机械方法脱除苞衣,这样收获的苞衣相对集中。第3种方法是用机收,把秸秆和苞衣全部粉碎,仅收获脱除苞衣的玉米穗。事实上,目前秸秆粉碎后多数并没有真正实现还田,而是经过捡拾后再堆积弃置于田间地头。采用前2种收获方法均可以得到完整的苞衣,且比较集中,可以进行后期集中处理,循环利用。第3种方法收获的破碎秸秆,实际上没有真正还田,也没有得到任何利用,不仅污染环境,也是一种浪费。在农村发展循环经济,应该提倡秸秆的集中采收处理,前2种方法为后期集中处理提供了可能性。

2 玉米苞衣及其纤维的形态特征、成分和机械性能

玉米苞衣为包裹在玉米棒外面的多层苞叶,外层较厚,内层较薄,厚度最大不超过1 mm,密度为1 250 kg/m3。苞衣上有沿长度方向纵贯苞衣的纤维,纤维之间由胶质(间质)黏结。国内文献[2]和国外文献[3]分别报道了玉米苞衣的各种化学组成,如表2所示。2个数据的来源不同,但检测出的纤维素含量则高度一致。

表2 玉米苞衣的化学组成(质量分数,%)

文献[4]给出了玉米苞衣各种成分的大致范围,与文献[2]和文献[3]中的结果比较接近。图1是玉米苞衣经过碱煮30 min后横向截面的扫描电子显微镜图片。可以看到,经过碱煮处理后,可溶性物质被去除,大量的纤维裸露出来。

文献[4]研究了从玉米苞衣中提取纤维素纤维的方法,并测定了纤维的机械性能。玉米苞衣经过氢氧化钠蒸煮脱胶后可以获得纤维素纤维,即苞衣上肉眼可见的纵向纤维。笔者对纤维的拉伸强度进行了测定,测得玉米苞衣纤维素纤维的拉伸强度为217.4 MPa,超过棕榈纤维(131 MPa)和椰壳纤维(90 MPa)的拉伸强度,而低于菠萝纤维(543 MPa)和剑麻纤维(484 MPa)的拉伸强度,与黄麻纤维的拉伸强度(249 MPa)接近。研究表明,拉伸应力和应变之间呈线性关系,但从拉伸曲线上也可以看到存在屈服阶段,表明纤维具有一定的塑性。纤维的强度数据具有较大的离散性,这与纤维的成熟度、结晶度以及纤维截面的形状和不规则性有关。纤维的实用价值取决于纤维的机械性能,目前黄麻纤维已经大量应用于纺织、建材、汽车用复合材料的生产上,而玉米苞衣纤维的性能与之接近,因此应该可以在上述领域得到应用。白瑜等对玉米苞衣的力学性能进行了测定[5]。根据发表的研究结果(共11个试样),玉米苞衣的纵向抗拉强度平均值为7.77 MPa,平均弹性模量为0.164 GPa,横向抗拉强度为 2.1 MPa[5]。

3 玉米苞衣材料化利用技术

3.1 玉米苞衣用于提取纤维素纤维

玉米苞衣中含有质量较高的纤维素纤维,全国每年产生的玉米苞衣为2 466.87万t,按照纤维含量为40%计算,理论上可以提取的纤维总量为986.7万t,超过我国2016年的棉花产量(529万t)。开发利用苞衣纤维这种丰富的资源,引起了不少学者的关注和研究。

赵酒泉采用物理化学和生物方法相结合,进行了玉米苞衣纤维素纤维的提取研究;该方法首先将玉米苞衣在水中浸泡,后在稀硫酸中浸酸,经水洗后在氢氧化钠溶液中经过2次煮练,再进行酶处理,得到纤维素纤维;该方法原料配方较为复杂,工序较多,废液中含有较多的污染物[6]。

苏兴根等采用了一种改进的玉米苞衣纤维素提取方法;该方法首先对玉米苞衣采用预尿氧(尿素和双氧水溶液)处理,除去木质素,然后再进行超声波辅助碱煮(氢氧化钠溶液)脱胶,水洗烘干后得到纤维素纤维;该方法的特点是废液中不含污染物,且预尿氧处理废液中含有尿素,可以直接作为肥料使用;但该方法提取的纤维中仍含有较多的半纤维素,纤维较硬,不宜纺纱,可以作为复合材料的增强材料[7]。

杨明霞等开发了一种优化的玉米苞衣纤维素提取方法;该方法同样是先对苞衣进行预尿氧处理,然后进行煮练;采用添加助剂的二次煮练可以获得脱胶效果较好,纤维白度较高和长度较大的纤维,有一定的柔韧性,较好的可纺性,适合作为纺织材料使用;采用添加助剂的碱氧浴(氢氧化钠和双氧水)可以得到脱胶充分的细碎纤维,适合于作为复合材料增强材料[8]。

国外文献也有关于玉米苞衣纤维提取方法的研究报道[2,9-11],但主要方法与上述国内文献报道的方法类似,大多采用化学处理或者化学与生物处理相结合。Huda等开发了一种机械提取苞衣纤维的方法,即通过金属梳对玉米苞衣沿纵向进行梳理,可以把苞衣纤维分离出来,获得较大长度的苞衣纤维[12]。

3.2 玉米苞衣用于制备纳米纤维素纤维及其复合材料

纤维素纤维具有链状结构,包含非结晶区和结晶区。当采用化学方法、生物方法、机械辅助化学方法等对纤维素纤维进行处理时,纤维素分子链会从非结晶区断裂,从而分离出更细小的单个纳米纤维素结构(nanocellulose,常称为NC)。根据结晶状态,可以分为纳米纤维素纤维(非晶态,线状)和纳米纤维素晶体(晶态,棒状)[13],具体形态如图2所示。与传统纤维素纤维相比较,纳米纤维素具有高比表面积、高长径比、低密度、低热膨胀性、优良的机械性能和高化学活性等优点[14]。因此纳米纤维素可以用于多个领域,如纳米复合材料,功能薄膜(如阻隔材料),吸附剂,乳液稳定剂,造纸、食品、化妆品添加剂,医药(缓释剂)及人体生物材料(植入材料的骨架)[13-15]。

Yang等和Valdebenito等分别独立研究了玉米苞衣纳米纤维的制备方法,均采用两步法进行制备,即首先从玉米苞衣中分离出纤维素纤维,然后对分离出的纤维进行化学或物理处理制备纳米纤维[14-15]。Yang等采用了3种方法制备纳米纤维:酸解法、高强度超声法、TEMPO(2,2,6,6-四甲基哌啶-1-氧基)选择性氧化法,均成功获得纳米纤维[14]。Valdebenito等采用TEMPO选择性氧化法辅以高压均化法,成功制得直径为 20 nm,长度为几十微米的高长径比纳米纤维[15]。

Xiao等采用玉米苞衣制得的高长径比纳米纤维,其直径小于20 nm,长度在20~100 μm之间,长径比在310~480之间(图3)[16]。把该纤维与PVA(聚乙烯醇)复合可制得薄膜复合材料。与纯PVA薄膜相比较,仅加入1%的纤维素纳米纤维,其强度由37.86 MPa增加到55.56 MPa,断裂伸长率由186.6%增加到335.8%。

3.3 玉米苞衣及其纤维用于制造木塑复合材料

木塑复合材料(wood plastic composite,简称WPC),是近十几年来得到快速发展和应用的新材料,可以用于建材、装饰、包装、交通运输设备等。具有高强度、高耐磨性、轻质、低成本、无污染、原材料来源丰富、可降解和可回收等特点。北美地区平均增长率达18%,欧洲平均增长率达14%[17]。我国发展更快,达30%。该材料以木质纤维素纤维为增强材料,以热塑性树脂为基体,经过热压成型,不含挥发性溶剂,无污染,可制造各种型材和板材。

但由于木材资源的短缺,各种农业废弃物正在成为替代原料,如麦子秸秆、稻壳、椰子纤维、甘蔗渣、玉米芯、花生壳等。尤其是对于林木资源缺乏的国家和地区,因为农业废弃物中的秸秆具有来源丰富,分布广泛,易于收集的特点更具有明显优势。

Youssef等利用再生低密度聚乙烯(R-LDPE)和粉碎后的玉米苞衣粉末共混,然后在175 ℃热压成型,制备出复合材料板[3]。复合材料中纤维含量分别为5%和10%时,所得复合材料板的拉伸强度为24.7、24.3 MPa,弹性模量为327、456 MPa,均比R-LDPE的拉伸强度13.5 MPa和弹性模量166 MPa大幅度增加。

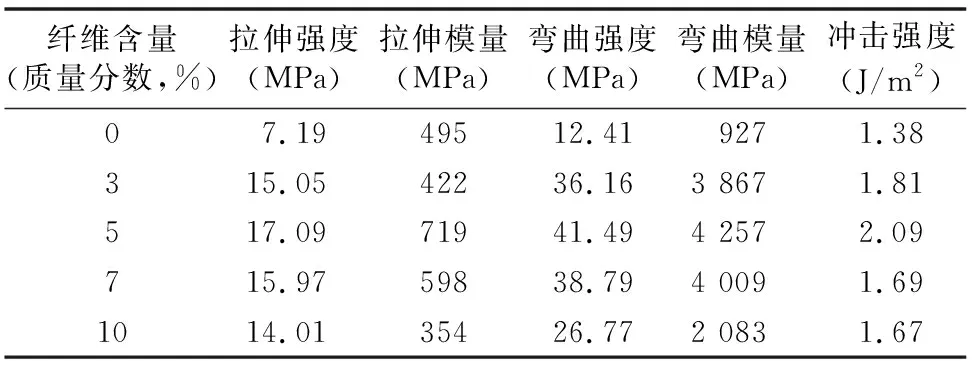

Saenghirunwattana等制备了大豆蛋白/聚乳酸全降解生物塑料与玉米苞衣纤维复合材料;该研究采用脱脂大豆粉混合大豆蛋白分离物,调节其蛋白质含量为70%,与40%聚乳酸共混后挤出造粒,首先制备出生物塑料;玉米苞衣纤维由玉米苞衣经过碱煮处理提取,并经过硅烷表面处理,与上述生物塑料共混后再挤出造粒,粒料放入压模,经过热压成型,制备出不同纤维含量的复合材料(纤维经过70 ℃温度下1%氢氧化钠碱处理2 h,后经1.5%硅烷处理1.5 h)[18]。其机械性能如表3所示。从试验结果可以看出,纤维增强效果极其明显。

表3 不同纤维含量下的复合材料机械性能

Huda等制备了玉米苞衣纤维与聚丙烯复合材料;在该研究中,首先对玉米苞衣进行碱处理,使其纤维素含量达到64.52%,再进一步进行酶处理,其纤维素含量可以进一步提高到83.5%;然后苞衣纤维与聚丙烯纤维按照一定比例经过开松、梳理混合,再进行水刺制毡,再对干燥后的纤维毡在模具中进行热压,可以制得复合材料;当苞衣纤维含量为40%(质量分数)时,其拉伸强度可以达到12 MPa,弯曲强度达到10 MPa,均超过含量为40%黄麻纤维/聚丙烯复合材料的拉伸强度和弯曲强度[9]。

为降低成本,Huda等采用机械方法代替化学方法分离玉米苞衣纤维,具体方法是:采用金属梳沿纵向对玉米苞衣进行梳理,可以得到长度较大的完整的苞衣纤维[12]。这种方法得到的纤维经过粉碎切断和筛分,与聚丙烯网一起在模具中层叠热压,制造复合材料板,其强度与同样方法制造的黄麻纤维聚丙烯复合材料相当。

Chitra等采用磨碎后的玉米苞衣,经过筛分得到75 μm的粉末,与聚丙烯共混后采用单螺杆挤出造粒,再用注塑成型制造复合材料,所得到的复合材料(30%苞衣含量)强度可达28.1 MPa[19]。

国内研究人员白瑜研究了玉米苞衣经过粉碎后制造胶合板的工艺方法;该工艺将粉碎后的玉米苞衣与胶黏剂(多亚甲基多苯基异氰酸酯)混合经过热压固化,制造出了静曲强度27.2 MPa,弹性模量1 787 MPa的胶合板[20]。

曾庆伟等采用粉碎后的玉米苞叶,与异氰酸酯、发泡剂、催化剂等混合,成功制备出玉米苞衣(含量为30%)发泡缓冲材料,抗压强度可以达到14 MPa[21]。

赵心一等采用玉米苞衣纤维和全降解塑料聚乳酸制备了一种全降解复合材料[22]。复合材料采用热压成型,纤维含量为50%,其力学性能如下:拉伸强度69.35 Mpa,弯曲强度 90.28 Mpa,冲击强度18.4 kJ/m2,该材料力学性能优良。在材料表面粘贴麻毡,具有很好的吸声性能,是一种功能材料,在汽车、装饰等领域有很好的应用价值,不仅可以降低噪音,且废弃后可以全部降解,特别适合作为汽车内饰件制造用材。

3.4 玉米苞衣用于制造室内陈设品和家居用品

在人工合成材料出现和大量使用以前,人们经常采用天然材料制造物品。采用玉米苞衣编织加工家居用品,早已有之。常见的有坐垫,蒲团、锅盖、盛器等。但随着人工合成材料的大量生产,人们追求高档豪华,大量使用金属、玻璃、塑料、化纤等,天然材料使用越来越少。人工合成材料的使用,使得各种资源被大量开采,造成环境污染,同时在这些制品报废后,产生大量的难处理的废弃物。在当今倡导建设资源节约型、环境友好型社会的大背景下,人们的环境保护意识逐渐增强,提倡返璞归真,注重低碳生活,玉米苞衣制品又重新受到人们的青睐。

赵晓丹等全面研究了玉米苞衣在家居用品中的应用,开发了玉米苞衣从选材、前处理到编织制作的整套工艺[23-24]。

前处理的主要步骤如下:(1)分拣:一般应该选择完全成熟的玉米苞衣,小心剥下,选择中间层厚薄均匀、韧性较大的苞衣层,进行晾晒。(2)漂白:将玉米苞衣成捆码垛在熏白间内,用硫磺进行熏白。(3)染色:根据应用场合的不同,将玉米苞衣用不同的颜色和工艺染成各种需要的颜色。

玉米苞衣制品主要包括以下几种:(1)室内织物,主要有地毯、坐垫、门帘、壁挂、床单、桌巾、织物屏风等。玉米苞衣编织成的坐垫、地毯,绿色环保还具有自然清新之感,产品富有弹性、通风透气、散热吸潮。此类陈设品在具有实用性的同时又不失装饰性,自然淳朴,使现代建筑空间中充满亲切感、温暖感,清新自然的造型和色彩既可美化环境、柔化空间,还可分隔空间、遮光吸声。(2)器皿,如收纳篮、储物柜等。(3)工艺品和观赏性植物造型。通过裁剪、粘贴的方法,制作装裱成精美的玉米苞叶装饰画作品,也可手工制作成各种装饰品摆件,其造型独特,富有自然淳朴的质感。玉米苞衣制作的工艺品朴素大方,既可美化环境,又可陶冶性情,成为室内环境中精美的陈设。

马来西亚研究人员Ahmad等研究了玉米苞衣制作吉兰丹金衣的工艺方法,其工艺包括玉米苞衣纤维的提取、纤维软化、染色和纺织,主要制品包括鞋子、挂毯、拎包等,得到的制品十分精美华丽[25]。

4 现阶段玉米苞衣资源化规模利用的障碍与解决措施

玉米苞衣是一种很好的原料,其高值化利用的路径已十分清晰,技术也日臻成熟,具备了高值化、资源化利用的技术基础。现阶段影响其资源化利用的主要障碍有以下几个:(1)目前农业生产主要仍以农户为单位,农作物秸秆零星分散,农民对秸秆的资源化综合利用意愿不强,且缺乏秸秆循环利用的知识和技术,作物秸秆收获后,一弃了之、一烧了之,简单粗放。(2)农业生产装备与农作物秸秆资源化材料化利用需求不匹配。当前农业生产装备以满足切碎还田为主,缺乏秸秆离田收获配套装备,如捡拾打包设备等。(3)缺乏秸秆收储运配套商业化体系,致使秸秆难以集中加工处理。(4)缺乏合理的资源化循环利用工业生产企业布局。(5)缺乏相应的激励性经济政策。目前秸秆禁烧政策和处罚措施十分严厉,不惜花费重金和人力物力进行监管,而对秸秆资源化利用政策扶持力度和激励措施不强。

总之,秸秆高值化利用的前提是建立完善的收储运体系,实现秸秆离田化;关键是扶持建设秸秆资源化综合处理利用的生产企业,形成经济合理的产业布局,构建完整的绿色产业链。这样既可以带动就业,同时也形成了新的经济增长点。

5 结论与建议

玉米苞衣可以进行高值化综合利用,目前成熟的主要技术有:(1)从玉米苞衣中提取纤维素纤维,用于纺织加工和复合材料生产。(2)从玉米苞衣中提取纳米纤维素纤维(包括纳米晶和纳米纤维),用于功能材料的原料,如纳米复合材料,功能薄膜(如阻隔材料),吸附剂,乳液稳定剂,造纸、食品、化妆品添加剂,医药(缓释剂)及人体生物材料(植入材料的骨架)。(3)玉米苞衣经过机械或者化学处理后可以直接制造木塑复合材料。(4)玉米苞衣用于家居用品和工艺品的制造。建议如下:(1)玉米苞衣的高值化利用的前提是制订激励和扶持政策,建设相应的生产企业,形成集中加工处理能力;(2)实现离田化作业,完善收储运配套体系,为高值化利用提供原料。