工程机械结构损伤的再制造胶粘修复技术

2019-01-08刘宁殷晨波王子朋徐欢

刘宁,殷晨波,王子朋,徐欢

(南京工业大学 车辆与工程机械研究所,江苏 南京 211816)

0 引言

再制造是指:对处于寿命周期内的旧机械结构做分解和清洗,将其中的损伤部件进行修复和重新装配,并通过合理有效的试验手段验证,最后使再制造机械结构的性能和可靠性达到或者接近原制造精度的一种技术[1]。

工程机械的使用环境异常复杂,其金属结构承受复杂的交变载荷,在全寿命周期内容易发生疲劳损伤,同时疲劳损伤也将使表面产生裂纹。含有疲劳裂纹的损伤结构成为单个工程机械整体中最薄弱的环节。

本文提出利用再制造胶粘修复技术对工程机械中含有表面疲劳裂纹的损伤结构进行再制造修复。这项技术采用力学性能强的复合材料补片,通过环氧结构的胶粘剂将补片胶粘于含有裂纹的损伤结构表面,建立损伤结构-胶粘剂-复合材料补片三者为一体的再制造修复结构。再制造修复通过胶层中的胶粘界面将损伤结构承受的一部分载荷传递给补片,以此缓解损伤结构裂纹尖端的应力集中,延缓裂纹生长,使其扩展趋势放缓。形成再制造修复结构以后,整体结构强度和承载能力均获得明显提升,工作寿命周期得以延长。

1 研究背景

1) 根据国家统计局的数据,2016年度我国固定资产投资完成额达59.65万亿元,同比增幅达8.1%;其中,基础设施建设投资额达15.2万亿元,同比增幅达15.7%。另外,基础设施建设占工程机械下游总需求40%左右,推动行业发展。

2) 再制造在中国始于2005年,经过12年的高速发展,已在汽车和机电领域崭露头角。2015年5月,国务院颁布《中国制造2025》 ,提出推进再制造产业发展,加强专业人才培养,深化标准制定以及升级核心技术的指导方针。

3) 受制于创新能力后劲不足、产业附加值偏低、原材料上涨等原因,近几年制造业效益增长受限。包括工程机械在内的诸多细分行业遭遇寒冬。加强技术创新,寻找新增长点成为当务之急。

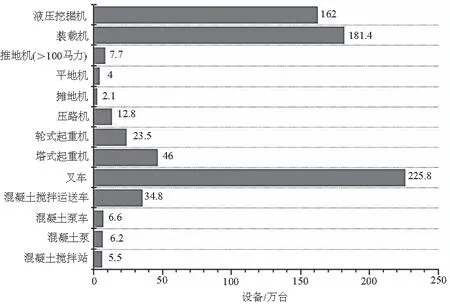

4) 工程机械保有量非常可观,其中包括很大比例含有缺陷、存在风险、面临退役的工程机械设备。随着再制造核心技术逐步加强,产业化前景十分明朗。根据2015年统计数据最大值整理,总量为718万台。图1为截至2015年我国工程机械的保有量示意图[2]。

图1 截至2015年我国工程机械主要设备保有量

2 再制造胶粘技术的优势分析

再制造胶粘修复技术作为再制造的关键技术得到深入发展和广泛应用,相比传统方法(螺接、铆接和焊接),有以下明显的优势[3]:

1) 卓越的可设计性。通过获取损伤结构的裂纹参数、载荷类型和实际工况进行设计方案定制。选择不同参数与力学性能的补片、胶粘剂,定制适用的修复工艺。采用最优化的修复方案来提高再制造修复结构的承载能力,恢复构件的力学性能,提升可靠性。

2) 强度高修复效果好。复合材料补片力学性能优异,抗拉强度和抗剪切强度高。损伤结构-胶粘剂-复合材料补片三者为一体的再制造修复结构能够承受更高载荷,延展性能也同时被优化。

2) 疲劳性能优越。复合材料补片本身疲劳性能好,疲劳极限较金属材料更高,可以抵抗多种工况的动载荷和交变疲劳载荷;另外修复时没有必要对损伤结构的裂纹设置止裂孔,避免形成新的应力集中,抗疲劳性能较传统方法得到提高,因此具有更长的工作寿命周期和结构可靠性。

4) 修复作业周期短。再制造胶粘修复所需材料便于携带。修复工艺流程中采用微波固化工艺,占用较短时间进行固化并完成修复。

5) 表面形状适应性好。复合材料补片和胶粘剂均为柔性材料,采用二次共固化技术可以在一定程度上调整复合材料的形状,从容应对损伤结构表面的复杂曲面。

6) 防腐蚀和耐久性强。复合材料能够抵抗化学介质的侵入,耐酸碱、抗水、抗油,因此可以抵抗工程机械工作环境中对再制造修复结构的腐蚀,增强耐久性。

7) 修复后结构增重小。复合材料补片密度较小,但力学性能优越,有较高的比强度和比刚度。复合材料补片以更小的尺寸和更轻的质量获得与传统金属材料同等的修复效果。

8) 再制造修复结构的“智能监测”。复合材料补片和胶粘剂中加入碳纳米管,制成导电性和导热性更好的材料。当复合材料补片产生微裂纹时,碳纳米管随之破坏,通过获取补片导电率的变化信号来监测补片的完整性和破坏发生位置,提取该位置应力和应变的信息,以此实时监控修复效果,以及时采取措施,提高结构安全性。

3 裂纹形式分析

3.1 断裂力学理论

断裂力学理论中,损伤结构的缺陷通常被定义为裂纹,裂纹是指具有确定长度2a并且两端异常尖锐的裂缝。

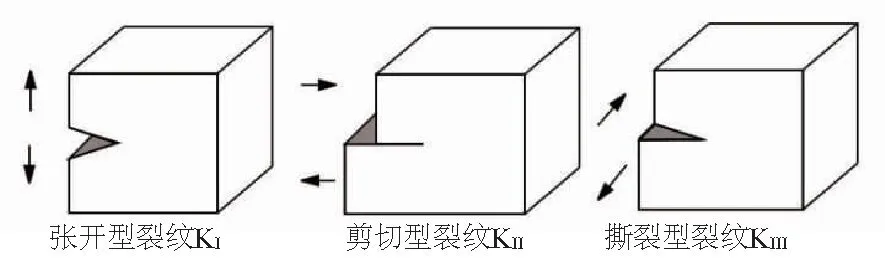

根据裂纹承受的载荷与位移的形式,分为3种形式[4-5],如图2所示。分别为张开型裂纹KI;剪切型裂纹KII;撕裂型裂纹KIII。

工程实践中,裂纹的3种形式可单独出现,同时可组合出现。由于张开型裂纹KI是工程实践中引起结构失效最为首要的形式,且最为普遍,故成为本文讨论的重点。

图2 裂纹的3种形式

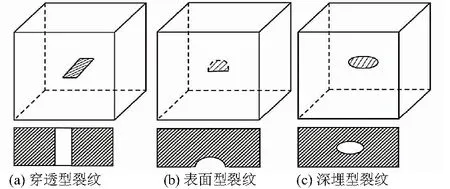

根据裂纹的几何形态分裂,分为3种:穿透型裂纹、表面型裂纹和深埋型裂纹,如图3所示。

工程实践中,裂纹很少以穿透型裂纹的形式出现,即便最终形成穿透型裂纹,也必然由非穿透型裂纹扩展而来,因此表面型裂纹最为常见;同时表面型裂纹利用再制造胶粘技术修复的效果最明显,故本文选取半椭圆形的表面裂纹作进一步研究。

图3 裂纹的3种几何形态

3.2 工程机械的裂纹形式

工程机械金属结构的主要裂纹类型有轧制裂纹、焊接裂纹和疲劳裂纹。常见结构损伤包括裂纹、变形、腐蚀或磨损、连接失效等,其中裂纹所占的比例最高。同时工程机械金属结构断裂失效造成的危害极大,其主要受力构件如主梁、支腿一旦发生裂纹与扩展,将会造成起重机承载能力下降,并会导致局部失稳甚至整机倾覆造成重大事故。图4和图5所示分别为液压挖掘机和塔式起重机中部分裂纹形式的实际案例。

图4 液压挖掘机斗杆部位裂纹

图5 塔式起重机中的裂纹

4 建模分析

4.1 几何建模

损伤结构材料为Q235B,尺寸为:200mm×100mm×10mm;含有中心表面裂纹,长度为2a,深度为b;采用3种复合材料补片,分别是硼/环氧树脂、碳/环氧树脂和玻璃纤维,尺寸为:60mm×60mm×3mm;选用环氧结构的胶粘剂FM73,尺寸为:60mm×60mm×1mm。

图6所示胶粘修复结构示意图,金属裂纹母板两端施加100MPa均匀的拉伸载荷;表1所示为上述材料的材料力学性能列表。

图6 胶粘修复结构示意图

4.2 有限元模型

严格来说,工程实践中的裂纹普遍是三维裂纹,建立三维裂纹的有限元模型来计算工程实践中复杂结构裂纹尖端的应力强度因子,是更接近实际的一种方法。如今的断裂力学理论也逐渐偏向研究三维裂纹,但由于三维裂纹的参数定义更为复杂,计算成本更高,所以对于三维裂纹的研究在丰富程度和理论深度上仍然低于二维裂纹的研究。

表1 材料属性 GPa

本文应用ANSYSWorkbench全新的断裂力学有限元计算模块,建立在损伤结构一端施加固定约束,另一端施加大小为100MPa方向背离损伤结构的均布拉伸载荷的情况下,含有中心表面裂纹损伤结构的再制造胶粘修复有限元模型,并利用位移外推法求解裂纹尖端的应力强度因子K。

4.3 应力强度因子计算及修复效果表征

应力强度因子K是关于结构几何、裂纹尺寸和外加载荷的函数,K表征裂纹尖端受到的载荷及变形的情况,能够有效表示裂纹扩展的趋势与裂纹扩展的动力。因此本文着重研究结构损伤的尖端应力强度因子,并以此量化修复效果。

(1)

式中:K为张开型裂纹的应力强度因子,单位为:N·m-3/2或MPa·mm1/2;Y为无量纲参数形状系数,与裂纹的相对位置、形状和加载方式有关(取值通常为1~2);σ为名义应力(裂纹处不考虑裂纹影响时的应力),单位为MPa;a为裂纹半长,单位为mm。

为了直观表征修复效果,引入无量纲参数R描述再制造胶粘修复效果。

(2)

式中:Kr为再制造修复结构中裂纹尖端应力强度因子;Ku为未修复结构中裂纹尖端应力强度因子;R为再制造胶粘修复后应力强度因子下降率,R数值越大,对表面裂纹的修复效果越好。

5 补片材料对表面裂纹修复效果影响

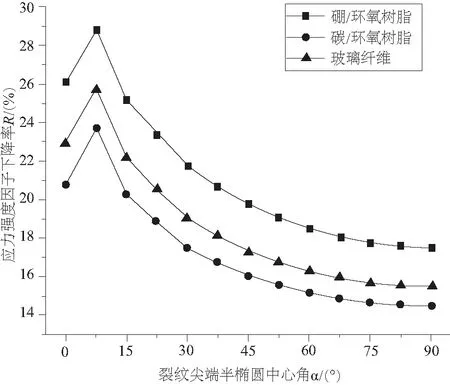

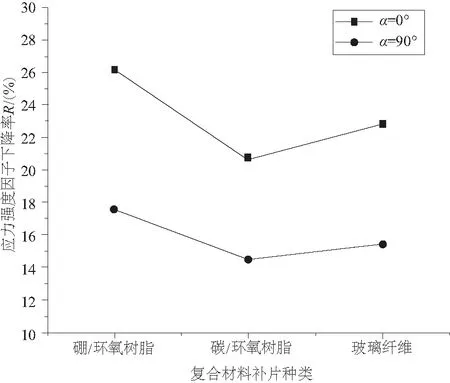

讨论复合材料补片种类的不同对修复效果的作用,分别采用硼/环氧树脂、碳/环氧树脂和玻璃纤维材料的补片对损伤结构进行再制造胶粘修复。图7给出复合材料补片种类对修复效果的作用,图8所示为补片种类作为变量时裂纹尖端半椭圆中心角α为0°和90°处对应的修复效果。

图7 复合材料补片种类对修复效果的作用

图8 复合材料补片不同时,α为0°和 90°处对应的修复效果

图7描述了采用不同材料补片的再制造修复结构应力强度因子下降率R对应裂纹尖端半椭圆上各节点的分布。R随裂纹尖端半椭圆中心角α变大而降低,即R随裂纹深度加深而降低。因此,可以说修复作用对于最接近损伤结构表面处的裂纹尖端最为明显;随着裂纹尖端深度增加,修复效果呈递减趋势。

由图8可知,硼/环氧树脂补片对表面裂纹的修复效果更优越,分别高于碳/环氧树脂和玻璃纤维3%和5%左右。同时,硼/环氧树脂修复效果的优势在最接近损伤结构表面的裂纹尖端处更为显著。其中的原因是硼/环氧树脂材料有更好的力学性能,弹性模量和剪切模量更高,有能力承受更多有胶层传递的载荷。在国外,此种材料的补片也在飞机金属结构的修复中扮演重要角色[6]。

6 结语

利用再制造胶粘修复技术对工程机械中含有表面疲劳裂纹的损伤结构进行再制造修复的方法。并采用有限元方法分析得到补片材料对表面裂纹修复效果的影响,建立损伤结构-胶粘剂-复合材料补片三者为一体的再制造修复模型,运用有限元分析方法,引入应力强度因子下降率R的概念,对再制造修复结构进行修复效果评价。

再制造技术在工程机械领域将有较好发展,值得在实践中进行推广运用。

试验证明选用硼/环氧树脂作为补片材料能够获得最佳的修复效果的结论,为工程机械再制造实践提供理论指导。