视觉技术在智能机械加工中的应用研究

2019-01-08左敦稳

左敦稳

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

制造技术经历第一次工业革命在18世纪后期进入到蒸汽时代,经历第二次工业革命在19世纪后期进入到电气时代,于20世纪70年代经历第三次工业革命进入到信息时代,又在21世纪初迎来第四次工业革命正向网络智能时代迈进。智能制造已成为世界各主要工业国家的重点发展领域[1-2],美国、德国、日本等国纷纷瞄准“智能制造”制定并实施制造技术升级计划。我国也出台了“中国制造2025”发展计划,以推动我国早日从制造大国成为世界制造强国,如图1所示。

图1 主要工业国家制定的智能制造计划

自第一次工业革命以来,诞生了众多的加工原理与方法,几乎所有的能量形式都被应用于工业产品的制造中,如机械加工、电加工、光加工、声加工、热加工、化学加工等。其中,多数加工技术以“去除”形式对工件进行“减材加工”,但也有以“3D打印”为代表的“增材加工”。作为“减材加工”的代表——机械加工技术,其历史最为悠久,时至今日仍然是产品制造工程中的主流技术。随着制造技术进入智能时代,智能机械加工技术也备受关注。进入21世纪,机械加工技术呈现出以“精密、高速、微纳、绿色、智能”为特征的发展趋势[3],不断挑战加工精度极限、以“高速”实现高品质高效加工、微细与纳米加工得到快速发展,同时更加追求加工技术的绿色化和智能化,“智能”已成为现代加工技术的主要发展方向之一。

1 智能机械加工研究现状

智能机械加工技术,即通过提高加工单元及其组成系统的智能化水平,追求产品加工整体过程的最优化。由于机械加工技术在产品制造中的主流基础地位,因此,智能机械加工是智能制造的重要基础支撑。

从对加工过程实现优化控制的角度出发,智能加工的研究内容主要涉及加工状态的智能感知、数据的实时智能分析、对分析结果的自主智能决策以及对决策结果的精准智能执行等关键单元技术(图2),并在此基础上对加工整体过程进行优化。显然,以上各单元技术是实现智能加工的基础,同时为实现加工整体过程最优还需要加工车间的信息化作为必要的支撑条件。

图2 智能加工的主要单元技术

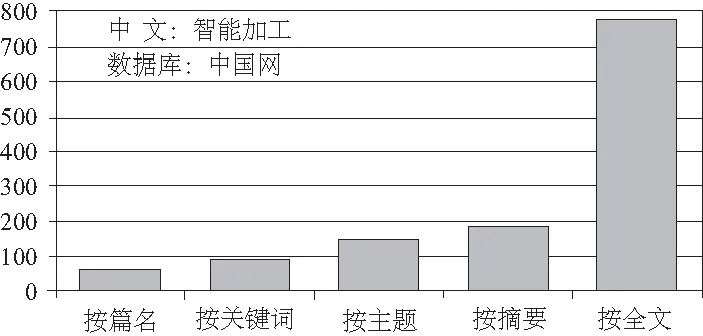

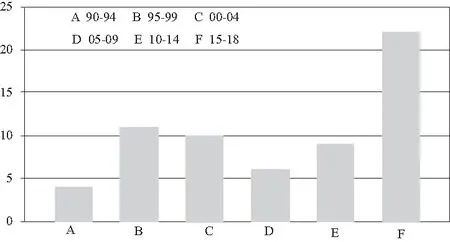

国内外已有众多学者对智能加工技术开展了研究工作[4-9],发表的论文数量在近年来迅速增多。使用关键词“智能加工”通过“中国知网”数据库检索发现,自1990年以来,“按全文”检索出的论文总数最多,共有781篇;其他检索方式以论文数从多到少的顺序为“按摘要”、“按主题”、“按关键词”、“按篇名”等,如图3所示。从发表时间看,近5年的论文数呈显著增长趋势。图4表示对“按篇名”检索出的62篇论文的统计结果,其中,2015年-2018年近4年的论文数已达22篇,远远超出前面任何5年里的论文数量。

图3 智能加工中文文献检索结果

图4 智能加工论文统计结果

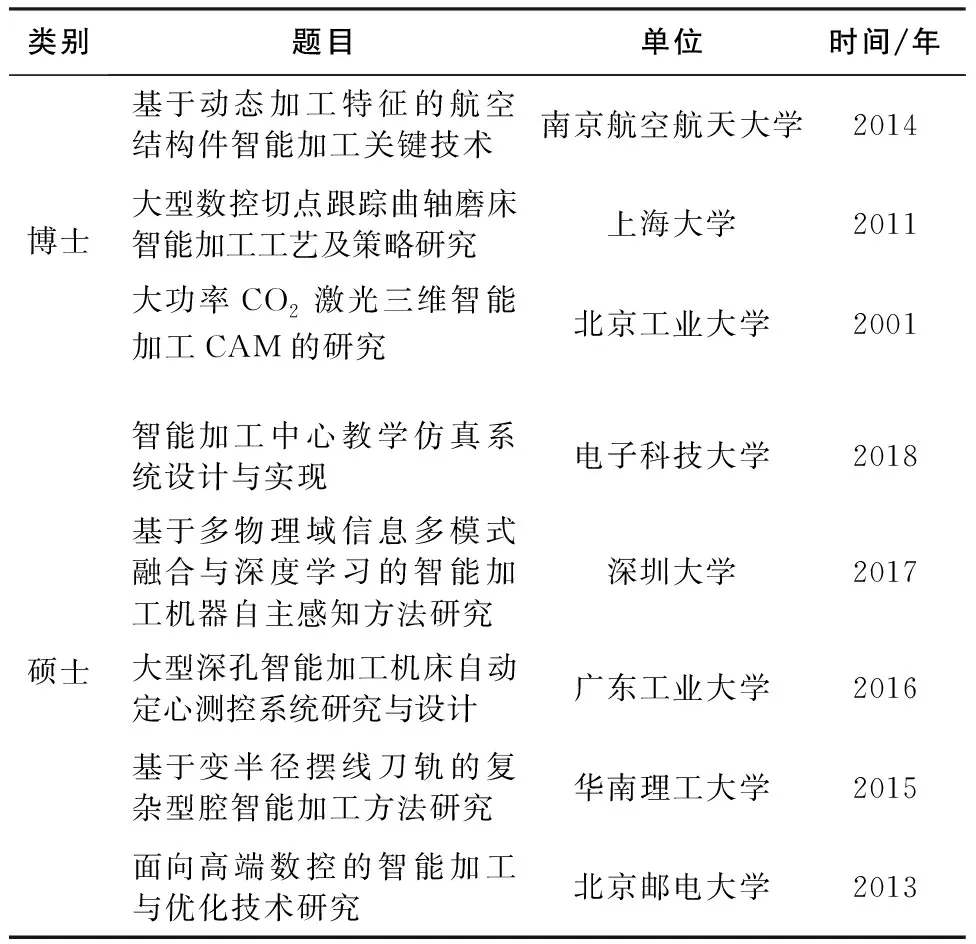

对“按篇名”检索出的62篇论文进一步分析表明,发表相关论文较多的论文作者单位主要有:华中科技大学、华南理工大学、西北工大大学、清华大学、国防科技大学、电子科技大学以及南京航空航天大学等;而刊登论文最多的期刊为《航空制造技术》,共有4篇。值得一提的是,上述62篇论文中有8篇研究生学位论文,其中博士学位论文3篇,硕士学位论文5篇,如表1所示。8篇学位论文中,仅“大功率CO2激光三维智能加工CAM的研究”1篇为非机械加工,其余均为智能机械加工方面的研究。

表1 智能加工主题的学位论文统计

在“EIVillage”数据库中使用关键词“intelligentmachining”进行检索,结果显示自1983年以来共有1 957篇论文。按年度发表论文数的统计结果如图5所示。其中虽然有较多论文的内容属于“机器学习”范畴,但从论文发表数量的逐年增长态势看,足以说明人们关注“智能加工”的热度。尤其在进入21世纪后,年发表论文数迅速增长。与图4中近5年快速增长的结果相比,中文文献显著增长的时间比外文文献大约滞后10年左右。

图5 EI Village数据库检索结果

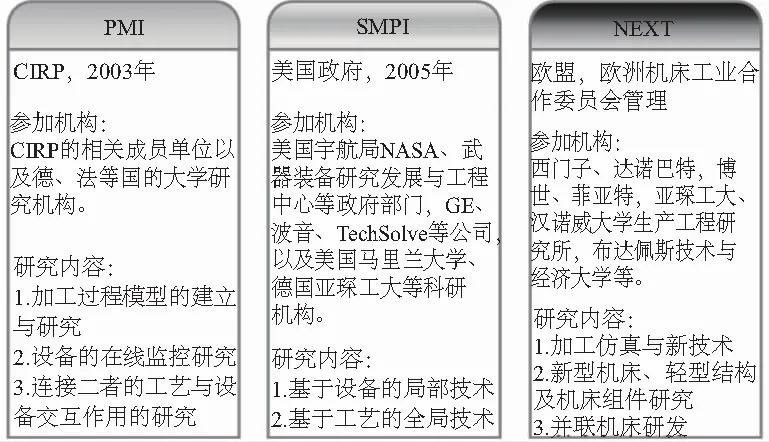

事实上,在2003年,国际生产工程学会(CIRP)就制定了“PMI计划”支持智能加工技术研究,随后,美国与欧盟分别推出了“SMPI计划”和“NEXT计划”[10]。3大计划的主要参与机构及研究内容如图6所示。在时间上,这正好印证了相关研究的英文文献从2005年左右开始迅速增长这一统计结果。

图6 智能加工主要相关研究计划

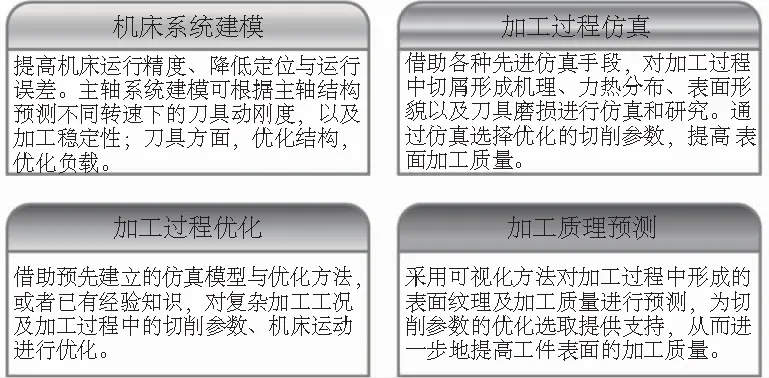

综合以上3大计划的主要研究内容,可以将智能加工技术的研究内容归纳为3个方面:加工过程仿真与优化、过程监控与误差补偿以及智能加工机床研发。在加工过程仿真与优化研究方面,重点在于机床系统建模、加工过程仿真、加工过程优化以及加工质量预测技术等,如图7所示。

图7 加工过程仿真与优化的研究内容

在过程监控与误差补偿研究方面,研究重点在于设备性能表征、加工过程监测、误差补偿以及设备状态维护技术等,如图8所示。

图8 过程监控与误差补偿的研究内容

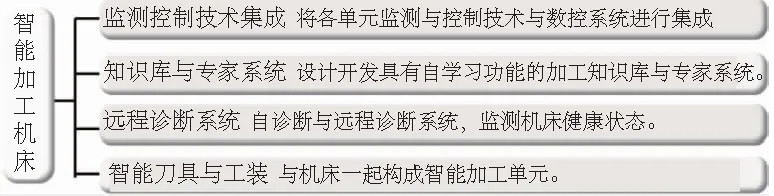

在智能加工机床研发方面,研究重点在于监控技术集成、知识库与专家系统、远程诊断以及智能刀具与工装技术[11-12]等,如图9所示。

图9 智能加工机床的主要内容

由此可见,智能加工技术研究的内容极其广泛,但要真正实现整体加工过程的优化控制,机床、刀具以及工件的状态监测是基础[13-14],需要通过监测为过程优化提供源信息。其中,机床的状态监测通常通过内置传感器来实现,而刀具和工件状态的监测,机器视觉技术可以发挥重要作用。

2 基于视觉的刀具状态监测

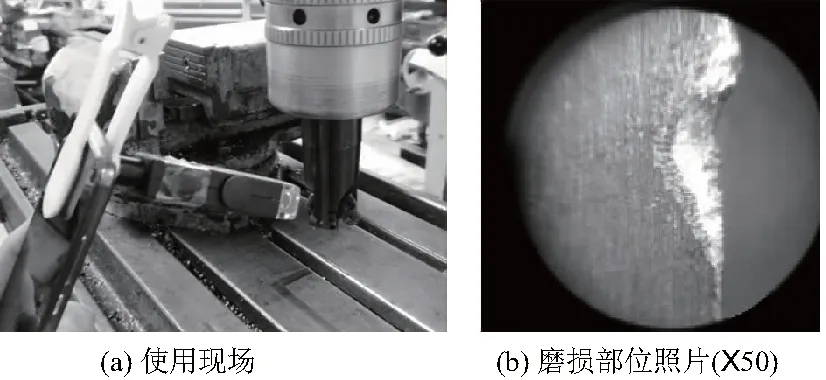

在切削加工过程中,刀具的前后刀面及刃口会发生磨损,刀杆受力会发生变形。刀具的磨损和变形会对工件的加工精度、表面质量产生直接影响,有时会引起加工超差和废品率上升。刀具磨损检测传统上采用离线方式检测,不仅影响加工效率,还由于需要重新对刀容易引起接刀误差。本文提出一种便携式低成本的刀具磨损在位检测方法,如图10所示。

图10 一种便携式刀具磨损在位检测方法

该方法借助手机照相功能,不需要专门的光源与CCD。使用时随时组装,不影响手机的正常使用,非常适合加工现场的在位检测。图11中(a)为现场使用情况,图11(b)为获得的刀具后刀面图像。

图11 便携式刀具磨损在位检测

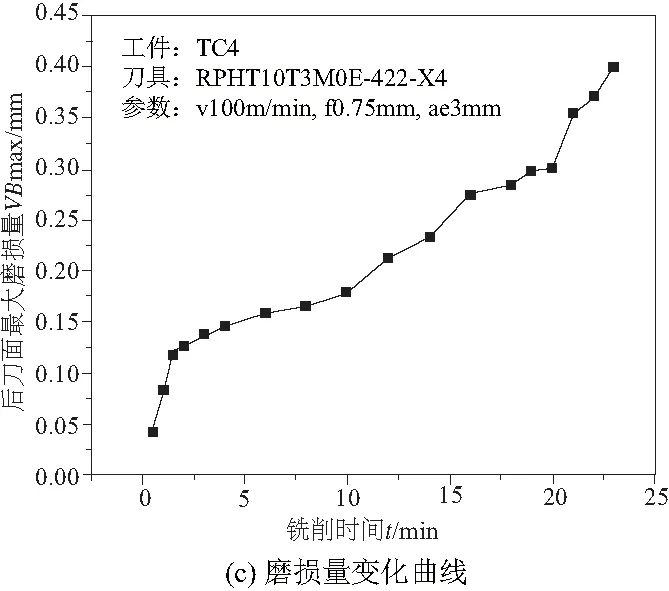

由于图像在边缘部位会发生畸变,因此需采用标准网格进行标定(图12(a))。对矫正过的图像进行处理后便可得到刀具的磨损量(图12(b))。实际使用时,可在手机上安装图像处理APP,便可在加工现场无需卸下刀具就可以获得刀具的磨损信息。图12(c)为采用该方法获得的铣削钛合金时的后刀面磨损曲线,精度完全满足工程应用需要。

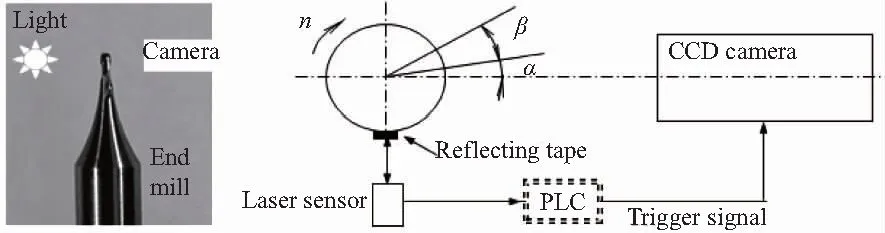

通过合作研究[15],基于投影图像对小直径铣削刀具状态开展了在线监测研究,其原理如图13所示。在激光传感器感知刀具转角位置信号后,通过PLC给CCD相机发出指令,相机随即开始拍照,获得刀具的投影图像。

图12 刀具磨损检测结果

图13 刀具投影图像获取原理

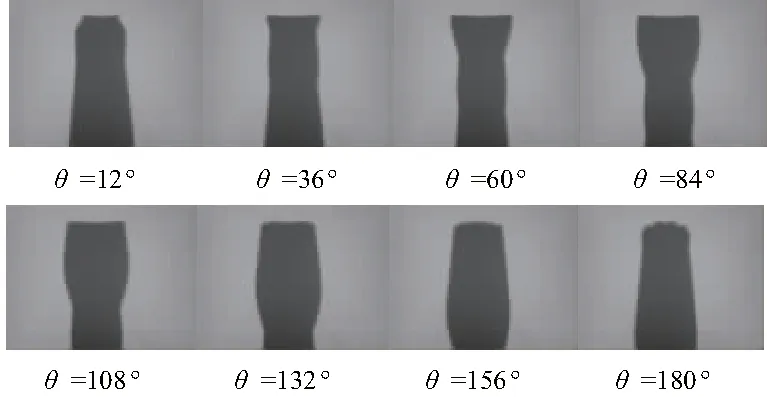

当刀具在旋转状态下进行拍照时,需要考虑信号延迟的影响。从位置感知到相机快门启动之间,由于激光传感器与PLC的延迟,刀具实际已转过α角。此外,在相机快门开闭之间,刀具又转过了β角。因此,实际获得的图像是刀具转过α角处在β角度内的平均投影图像。由于α与β均与刀具转速成正比,所以,在刀具高速旋转条件下进行拍照时,必须采用更快的快门速度以压缩β角,同时准确计算α角,以便获得刀具的准确位置图像。图14为直径2mm平头铣刀在不同转角位置的投影图像(θ=α+β)。由图14可知,不同位置的图像差别显著,可以据此获得刀具状态信息。

图14 直径2 mm铣刀的投影图像

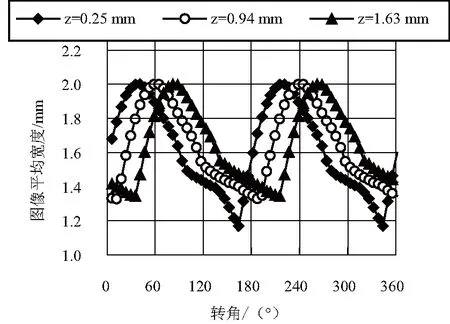

对投影图像进行处理后,便可以获得轴向离刀具顶端不同位置处刀具的投影宽度。图15为直径2mm平头铣刀未磨损时不同位置的投影图像宽度,横坐标表示刀具在周向的位置,z表示轴向离刀具顶端的距离。当刀具发生磨损后,其投影图像宽度便会发生变化,将初始状态与磨损状态下的宽度相减,便可获得刀具沿轴向不同位置处的径向磨损量。

图15 铣刀不同位置的投影宽度

图15中不同z处投影宽度的中点位置,代表了刀具的轴线位置。因此,通过比较加工状态下刀具轴线位置偏离空载条件下的程度,便可以推测刀具所受径向力的大小。图16为直径1mm双刃平头铣刀在不同径向载荷下挠度位移的实验结果。只要事先通过这样的标定,便可以根据实际加工过程中刀具的投影图像推测出径向切削力大小。

图16 直径1 mm铣刀挠度-径向力关系

研究过程中,还发现小直径刀具在正常加工时其轴线位置基本保持稳定,而在出现折断前其轴线位置会出现异常波动。根据这一现象,通过刀具的投影图像还可以预测刀具发生异常折断。图17为直径1mm铣刀折断前的图像。

图17 直径1 mm铣刀折断前图像

利用刀具的投影图像,不仅可以在不停机条件下对刀具的磨损状态、挠度变形等进行在线监测,而且还可以预测刀具折断,尤其对于小直径刀具加工过程中的状态监测具有良好应用前景。

3 加工表面质量视觉检测

工件的加工表面质量直接影响到产品的使役性能,在实际生产中必须加以严格控制,如发动机零件的表面层烧伤会引起使用寿命大幅度下降。目前,工程中常用的烧伤评价方法主要有:目测法、酸洗法、表面显微硬度法等,均属于定性评价方法,且后两者属于破坏性方法。图18为高温合金典型的表面烧伤图像,从图18(a)到图18(e)烧伤程度依次变得严重。

图18 高温合金磨削烧伤表面原始图像

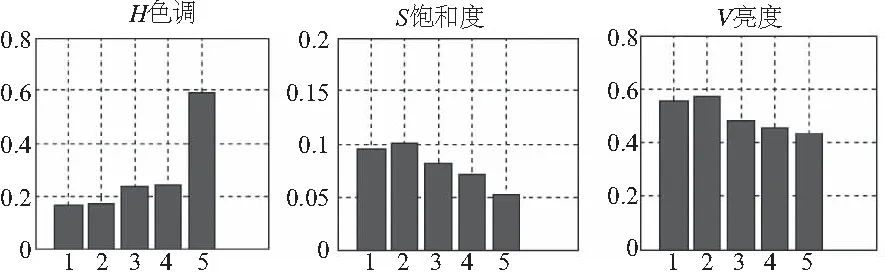

为获得更多的图像信息,应围绕HSV颜色空间,利用颜色直方图法、颜色矩法提取烧伤图像的颜色特征,然后利用相似度量技术对烧伤图像进行分级。图18 5幅图像,经相似度计算后HSV各分量如图19所示[16]。

图19 烧伤部分的HSV各分量对比

本文判别工件烧伤程度的基本步骤如下:

1) 获取工件表面原始图像,将各像素点的色度(H,S,V)坐标转换为柱坐标系下的欧氏空间坐标。

2) 从左上角的第一个像素点开始,与设置的5级烧伤颜色阈值进行比较,得出该点的烧伤级别,若无烧伤则标记为0,再统计出已发生烧伤的各像素点的个数。

3) 分别计算所检验区域烧伤级别指标与烧伤面积指标,将两者进行加权计算得出工件烧伤度。

烧伤度定义如下:

Bd=ζ1Cd+ζ2Dd

(1)

式中,Cd表示烧伤级别指标,Dd表示烧伤面积指标,ζ1和ζ2为加权系数。烧伤度取值0~5之间,0级表示无烧伤,表面呈现金属本身光泽;5级表示严重烧伤,表面呈现蓝黑色。

据此,可以设计出工件烧伤度评价系统,如图20所示。只要输入工件原始图像,便可以获得烧伤等级。一方面,可以克服目测法带来的人为误差,同时不需要对工件进行破坏。不过,在获取原始图像时,环境光的影响较大,不同工件材料的烧伤图像特征也有所不同。需要相应的数据库支持。

图20 烧伤度评价系统界面

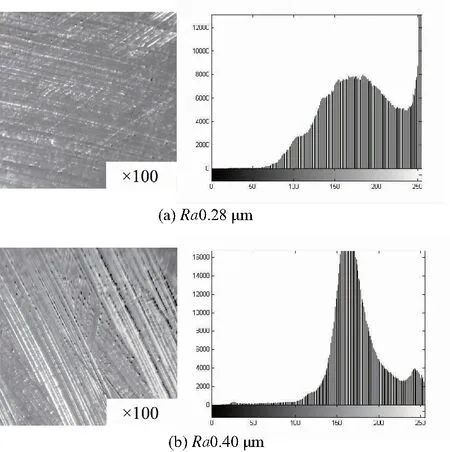

表面粗糙度是加工表面质量控制中的一个基本指标,通常采用粗糙度仪进行测量,多为离线测量,比较耗时。采用视觉法测量表面粗糙度的原理为:先采集工件加工表面的纹理图,再通过计算机图像处理获得对应的灰度直方图。然后,通过平均纹理周期法、频域变换法和灰度共生矩阵法等对图像进行特征参数提取,包括直方图的标准差、平均纹理周期、亮点间的距离等,最后以BP神经网络为基础,对提取的各个特征参数进行神经网络训练,建立表面粗糙度的测量模型。研究表明,视觉法所测得的表面粗糙度与触针式测量仪测得的结果之间,误差可以控制在5%以内[17]。

采用图11中的便携式图像检测系统对钛合金铣削加工表面粗糙度研究表明,其精度可以与工业CCD相当[18]。图21表示便携式系统获得的不同Ra工件的表面纹理图与灰度直方图,可见其直观特征明显。

图21 不同Ra时表面纹理(左)与灰度直方图(右)

图22为不同加工条件下工件表面粗糙度与灰度直方图标准差的实验结果。其中表面粗糙度采用触针式测量仪获得,标准差计算的原始图像为上述便携式系统所获得。显然,随着表面粗糙度的增大,标准差也呈单调增大趋势,在两者之间存在着良好的相关关系。虽然将两者直接拟合成函数关系会出现一定误差,但如果保留在数据库中,便可通过工件表面图像的灰度直方图标准差直接获得加工表面的粗糙度值。

图22 表面粗糙度与直方图标准差

视觉法表面粗糙度检测技术可以实现在位检测,不仅可以显著提高工作效率,而且可以应用于加工过程中的加工表面质量监测,为智能加工提供有效手段。

4 结语

“智能”已成为机械加工技术的主要发展方向之一,智能加工是智能制造的重要基础支撑,而加工单元的智能化是智能加工技术的核心内容。随着各主要工业大国对智能制造技术的重视,对智能加工技术的研究也呈现出快速增长态势。从学术论文的发表数量上看,中文文献显著增长的时间出现在近5年,比英文文献的快速增长时间大约滞后10年左右。智能加工中,需要对机床、刀具以及工件的状态进行监测,从而实现整体加工过程最优。其中,视觉技术可以发挥重要作用,具有广阔应用前景。