一种光伏清洁机器人的研究与设计

2019-01-08侯杰倪受东

侯杰,倪受东

(南京工业大学,江苏 南京 211800)

0 引言

随着全球对化石能源的开采和消费,人类社会目前正面临化石燃料日趋枯竭和生态环境严重污染的局面。太阳能作为一种理想的清洁能源,使光伏产业成为解决化石能源短缺、环境污染和温室效应等问题的有效途径。但灰尘颗粒的影响一直是降低光伏电站发电量的致命问题。为了确保整个光伏电站的发电效率,光伏清洁机器人的研究与应用已成为国内外的热点。

目前,我国西北的集中式光伏电站为了提高太阳能的利用率,已经逐渐开始在光伏支架装置上安装太阳跟踪系统。与固定式支架装置相比太阳跟踪系统能使光伏组件的太阳辐射接收量增加35%以上,显著提高太阳能光伏组件的发电效率[1]。为确保光伏组件有最佳的工作角度,太阳追踪装置的角度调节范围一般为-70°~70°左右,因此要使清洁机器人能可靠完成光伏组件的清洁任务,则清洁机器人应具有70°坡度的爬坡能力。另外,光伏组件在矩阵排布时相邻两块太阳能电池板中间都有大约为2cm的排布间隙,所以清洁机器人在行走过程中吸附系统必须能克服排布间隙带来的影响。

根据设计要求,履带式多吸盘行走机构对工作平面的适应性强、行进速度较快,可越过一般的障碍物。这种运动方案不仅可以使光伏清洁机器人安全可靠地在太阳能电池板表面上行走,并能顺利地克服排布间隙对吸附系统的影响。所以采用履带行走方式配合多个真空吸盘吸附的运动方案。

1 光伏清洁机器人的受力分析

光伏清洗机器人吸附行走机构的吸盘与电池板表面具有局部柔性,但总体看来,局部柔性对整个光伏清洁机器人受力状况影响很小。为了简化模型的受力分析,在建立力学模型前,假设认为光伏清洁机器人是刚体[2]。清洁机器人为刚体的受力状况可简化为平面力系(图1)。清洁机器人以速度v 在光伏面板上做匀速直线运动,忽略空气阻力。

图1 光伏清洁机器人的受力分析图

图中将清洁机器人与光伏面板接触的部位简化为O1、O2两点,这两点分别为清洁机器人与光伏面板接触的最顶端和最低端。由摩擦理论可知,当外力的作用锥δ小于物体摩擦锥θ时,不管外力有多大,物体始终保持静止状态。由此可知,当吸附力系合力P与重力G合力的作用锥δ<θ时,清洁机器人没有下滑趋势。重力G对支撑点O1的力矩称为翻倒力矩,用MO1(G)表示,翻倒力矩的大小与清洁机器人的质量、重心的高度及工作平面的倾角有关。吸附力系的合力对支撑点O1的力矩为附着力矩,用MO1(P)表示,附着力矩的大小与清洁机器人的吸附装置的性能参数和结构位置有关,当清洁机器人的结构确定时,附着力矩的大小也就随之确定[3]。

以清洁机器人前进方向为y轴,横向方向为x轴,光伏面板的法线方向为z轴。将图1中各参数代入平面任意力系的平衡方程式可得:

(1)

式中:F1是O1点的静摩擦力(N); F2是O2点的静摩擦力(N);α是光伏面板与水平面的夹角(°);N1是O1点的反支力(N);N2是O2点的反支力(N);P1是O1点的等效吸附力(N);P2是O2点的等效吸附力(N)。

1.1 倾覆力矩计算

由图1的受力分析图可以推导出倾覆力矩计算公式为:

(2)

式中:L是履带吸盘的最高点和最低点的距离;h是清洁机器人重心到工作平面的距离;G是清洁机器人的重力(N);α是光伏面板与水平面的夹角;β是支撑点和几何重心的连线与工作平面法线的夹角,称为抗倾覆特征角,由清洁机器人的自身结构确定。

由式(2)可知,当α>β时,翻倒力矩可用公式求得;当α≤β时,机器人没有翻倒趋势,因此不存在翻倒力矩,于是翻倒力矩可以用式(3)来表示。

(3)

由式(3)可知, β角称为机器人的抗翻倒特征角,其大小由机器人的结构确定,只要壁面的斜度小于β 角机器人就不会翻倒。α=β为翻倒趋势存在的临界角度,记为α0,称为翻倒临界角 。翻倒临界角的大小为:

(4)

1.2 附着力矩计算

附着力矩随清洁机器人吸附系统的结构及特点不同而变化,清洁机器人吸附系统的结构形式有单吸盘式吸附和多吸盘式吸附两种。以 O1点为坐标系原点,则单吸盘式吸附的附着力矩为:

(5)

式中:D是单吸盘式的吸附区域;P是吸盘腔体内的真空度。

多吸盘式的附着力矩为:

(6)

式中:Di是第i个吸盘的吸附区域;pi是第i个吸盘腔体内的真空度;n是履带上吸盘的数量。

1.3 吸附的稳定性

由以上公式可知,清洁机器人的吸附稳定条件为:吸附力系合力P与重力G合力的作用锥δ<θ时,清洁机器人没有下滑趋势;当α≤β时,机器人没有翻倒趋势,或者当α>β时,翻倒力矩小于附着力矩。清洁机器人的吸附稳定条件用公式表示为:

(7)

当清洁机器人满足以上两个吸附稳定条件时,清洁机器人就可以稳定地吸附在工作平面上。

1.4 清洁机器人行走速度的研究

清洁机器人的行走速度主要决定于履带驱动链轮的节圆半径和转速,驱动链轮的转速是由驱动电动机的转速和减速齿轮箱的减速比决定的[4]。用公式表示为:

(8)

式中:v是清洁机器人的直线行走速度;n是履带驱动轮的转速;r是履带驱动轮的半径;n电是驱动电动机的转速;i是减速齿轮箱的减速比。

由式(8)可知,履带式清洁机器人行走速度和驱动电动机的转速、驱动轮节圆半径成正比,和减速齿轮箱的传动比成反比[5]。清洁机器人的直线行走速度v是根据设计要求的清洁速度推算出来的,所以由公式可以推导出驱动电动机的转速,即:

(9)

该公式作为清洁机器人驱动电动机的选型和减速齿轮箱设计的参考依据。

1.5 清洁机器人驱动力的研究

清洁机器人沿所铺设的履带节向前滑动时需要克服两者之间的摩擦阻力以及重力沿工作平面的分量。克服这个摩擦阻力的驱动力由履带节对驱动链轮的反向作用力提供[5],通过对清洁机器人的受力分析可知:

F驱min=μ×sinα×G+cosα×G

(10)

式中:F驱min是清洁机器人的最小驱动力;μ是履带节与其滑轨之间的摩擦系数;α光伏面板与水平面的夹角;G是清洁机器人的重力(N)。

清洁机器人的驱动力是由履带节对驱动链轮的反向作用力提供的。由牛顿第三定律可知作用力和反作用力是大小相等方向相反,所以驱动链轮对履带节的作用力的大小决定了驱动力的大小。驱动链轮对履带的作用力由驱动电动机提供。公式表示为:

(11)

式中:F链min为驱动链轮的最小作用力;T电min为驱动电动机的最小转矩;r为履带驱动轮的半径;i为减速齿轮箱的减速比。

由于F驱min和F链min是一对作用力和反作用力,由公式(10)和式(11)可得:

整理后可得驱动电动机的最小转矩公式为:

(12)

由于太阳能电池板的承载能力有限,所以清洁机器人的总质量不能>20kg且清洁机器人的清洁速度需要达到720m2/h。根据这些设计要求再通过以上对光伏清洁机器人的理论分析,可以得出清洁机器人的各项性能参数如表1所示。

表1 光伏清洁机器人的性能参数表

根据光伏清洁机器人的性能参数表可以对行走机构进行具体方案的设计。

2 清洁机器人行走机构的设计方案

履带式行走机构在清洁机器人行驶过程中,与作业面接触的部分履带紧紧地吸附在工作平面上。驱动链轮对履带节施加一个切向的作用力,履带节给驱动链轮一个反向的作用力,这个反作用力是推动清洁机器人向前行驶的驱动力[7]。当驱动力足以克服自身重力和履带节与其滑轨之间摩擦阻力时,清洁机器人就会向前滑动前行[8]。

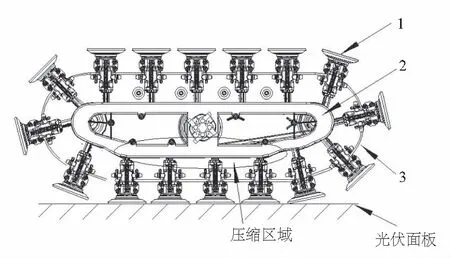

图2为单侧多吸盘履带机构的设计图,清洁机器人的行走履带是由32个履带节组成,每隔一个履带节上面都安装有1个吸盘组件1(吸盘组件1的详细爆炸图如图3所示)。吸盘组件1在随着履带节由主动链轮4驱动沿着履带支撑板3滑动,同时凸轮板2与履带支撑板3之间组成一个滑槽,而吸盘组件1上的滚轮4则沿着滑槽滚动。由于履带支撑板和凸轮板之间的间距不等,图2中椭圆圈内区域履带支撑板和凸轮板之间的间距就比其他区域的间距小15mm,吸盘组件1在该区域内滚轮4会带动阀杆7向下压15mm,所以称椭圆圈内区域为压缩区域。而正因为这15mm的压缩量可以使吸盘组件1由吸盘泄气状态(图4(a))变为吸盘吸附状态(图4(b)),因此吸盘组件1根据所处的位置不同而相应的有两种不同的状态:吸盘组件1在图4中所示压缩区域内为吸附状态,在压缩区域以外为泄气状态。

1—吸盘组件;2—凸轮板;3—履带支撑板;4—带减速齿轮箱的驱动电动机;5—主动链轮图2 多吸盘履带机构的设计图

吸盘组件1常态是靠复位弹簧8把阀杆7顶在最大行程处,此时阀体9底面的泄气孔与吸盘是连通状态,即吸盘组件1是处于泄气状态(图4(a))。当吸盘组件1处于压缩区域时,阀杆7会被向下压缩10mm,此时阀杆7上的O型圈会阻断泄气孔与吸盘的连通,而使吸盘与阀体9的腔体导通(图4(b))。阀体9的腔体是与真空泵的负压端连通的,所以此时真空泵会对吸盘进行抽真空,使吸盘吸附在工作平面上。

1—小吸盘;2—履带节;3—滚轮轴;4—滚轮;5—气阀端盖;6—卡簧;7—阀杆;8—复位弹簧;9—阀体;10—过滤海绵;11—底盖;12—橡胶密封套;13—十字盘头自攻螺丝图3 小吸盘组件爆炸图

图4 小吸盘组件不同状态的剖视图

3 多吸盘履带的运动学仿真

运动学仿真分析的主要目的是为了验证小吸盘组件在履带上运动时凸轮对阀杆的压缩量能否满足设计的需求值。 多吸盘履带行走机构共有16个小吸盘组件,这16个小吸盘组件的内部结构和运动轨迹都是一样的,所以为了简化运动学仿真的复杂程度,只对一个小吸盘组件在履带上的运动情况做仿真分析。运动学仿真软件采用CreoParametric2.0,首先对多吸盘履带行走机构的3D设计图进行连接方式的加载。履带节是在履带支撑板的槽内滑动,因此定义履带节和履带支撑板的轮廓之间为槽链接;定义阀杆和阀体为滑块链接;阀杆的滚轮在凸轮和履带支持板之间的槽内滑动,定义阀杆与凸轮轮廓为槽链接。接下来定义仿真的初始条件:定义履带节和履带支撑板的轮廓之间的槽链接切向速度为100mm/s,仿真时间为16s,仿真帧频为10,初始位置如图5所示。

图5 运动学仿真模型连接方式加载图

选择阀杆密封面与阀体底面的距离作为目标参数,目标参数在随履带运动时在不同时间位置对应的数值如图6所示。

图6 目标参数随时间的变化情况

由图6可以看出小吸盘组件从图5所示的位置向左随履带做匀速直线运动,此时阀杆密封面与阀体底面的距离为17mm。当小吸盘进入压缩区域后阀杆密封面与阀体底面的距离为6.5mm,此时小吸盘组件处于吸附状态(图4(b)),由此可以验证多吸盘履带的机构方案设计的可行性。

4 结语

在光伏清洁机器人运动模块进行研究与设计的基础上,完成了整个光伏清洁机器人的设计,并成功制造了1台光伏清洁机器人样机,如图7所示。

图7 光伏清洁机器人样机

为检验该清洁机器人能否满足实际光伏电站的使用需要,利用学校和合作单位提供的现场试验条件,对样机进行了运动功能和清洗作业实验。

清洁机器人在开始工作时,履带吸盘真空泵首先工作,此时在多吸盘履带行走机构的压缩区域内吸盘组件处于密闭状态,则该区域内的吸盘被真空泵抽真空后吸附在太阳能电池板上,然后2个履带驱动电动机驱动链轮带动清洁机器人向前作匀速直线运动。清洁机器人在行进过程中,沿边行走传感器贴着太阳能电池板边框行进,当清洁机器人偏离运动轨迹后由控制板控制2个履带驱动电动机做差速运动来进行修正,确保清洁机器人不偏离运动路线。清洁机器人行进过程中,当边缘检测传感器中的3个超声波传感器只有部分失去信号时,控制系统判断是太阳能电池板排布间隙,则清洁机器人继续前行;若3个超声波传感器全部失去信号时,控制系统判断是太阳能电池板的边缘则控制板会发出转向信号。清洁机器人顺时针旋转90°后前进一个机身位再进行转向90°,然后沿太阳能电池板边框前行,直到清洁机器人行进过程中边缘检测传感器中的3个超声波传感器全部失去信号后且清洁机器人转向90°后3个边缘检测传感器仍然没有信号,则清洁机器人认为该工作区域已经清扫完毕,清洁机器人报警示意。

利用所设计的光伏清洁机器人样机进行了运动功能和清洗作业实验,实验结果证明光伏清洁机器人可以按照所设计行走速度和转向动作完成光伏面板的清洁作业,验证了设计原理和理论分析的正确性。