基于有限元模拟的拉形辅助的渐进成形回弹研究

2019-01-08严大伟王辉李娟

严大伟,王辉,李娟

(南京航空航天大学 机电学院,南京210016)

0 引言

日本学者松原茂夫提出了金属板料数控渐进成形技术。这种新型的数控渐进成形技术是将复杂的三维形状沿一系列等高线进行分解,在计算机控制下以工具头沿等高线运动的方式,逐层在二维层面上进行塑性加工,实现了金属板料的无模数字化制造。 通过对数控渐进成形的原理分析可知,数控渐进成形的缺点也同样突出:首先,成形角度一般不超过60°~70°,因为单道次成形时,板厚按正弦规律变化,零件表面只能通过厚度变薄来增大。当零件的成形角度超过板材的极限成形角时, 只能采取多道次的方法来成形。但是多道次成形过程比较困难。由于正弦规律的约束,一次可成形件的厚度分布也往往不如一般冲压件均匀,而且累计变形产生很大的残余应力,导致严重回弹倾向,零件往往因修边后发生过大变形而报废。当零件局部是平面时,即使不修边零件也往往不能保持局部平面形状。另外,成形时间主要是依据加工零件的刀轨长度和加工的进给速度所决定的,因此加工时间较冲压相比大大增加,效率太低[1]。

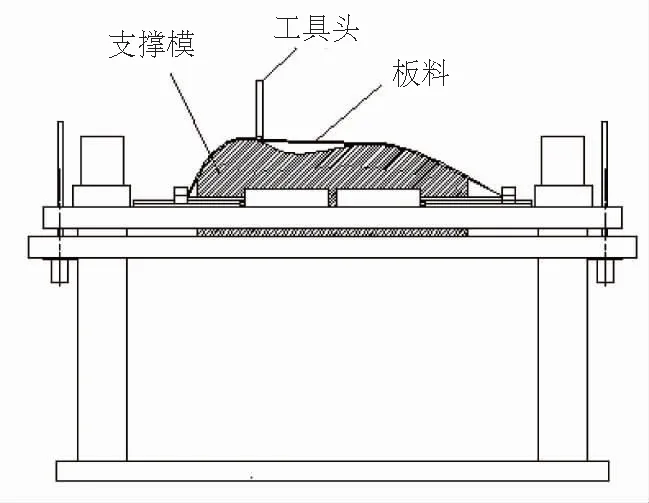

由于上述渐进成形的缺陷限制了渐进成形在工业的广泛应用,国外的专家学者尝试了很多复合成形新技术。AraghiBT[2-3]首次提出了将拉形与数控渐进成形复合的成形新技术,利用拉形对零件进行预成形,进而利用渐进成形加工局部的凹陷区域完成零件的成形加工,复合成形原理图如图1,并在理论和试验两个方面分析了复合成形相对于渐进成形的优点:提高精度、减少零件过渡减薄、减少零件成形模拟时间提高加工效率。王德亮等人对拉形辅助渐进成形进行了进一步研究,对复合成形应用情况进行了研究[4-5]。

图1 复合成形原理图

1 拉形辅助的渐进成形有限元模拟与实验验证

1.1 模拟条件与方法

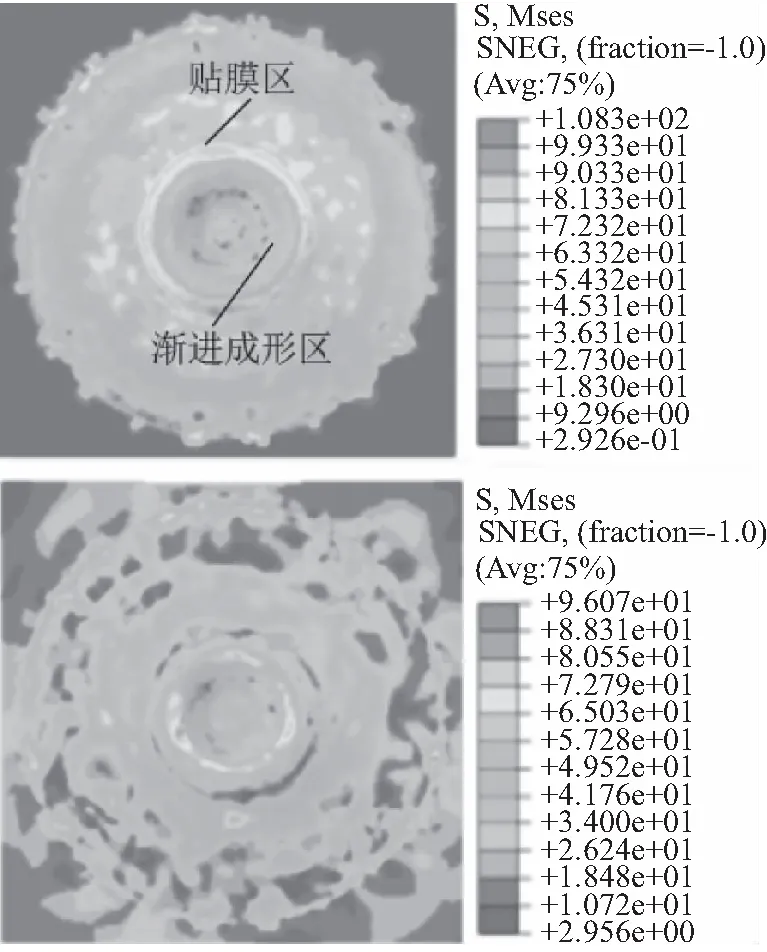

利用通用模拟软件Abaqus进行模拟,所用材料为工业纯铝1060,力学性能如表1,模拟所建模型如图2所示。支撑模和上、下压板及工具头都定义成刚体,成形角度40°,加工深度15mm,支撑模从与板料接触开始向上运行15mm,即达到预拉形的目的。回弹模拟包括加载过程的模拟和卸载过程的数值模拟。加载过程即板料实现预拉形和渐进成形,卸载过程即复合成形结束后,压板上移,使板料不受约束。由于加载过程属于非线性问题,采用动力显式算法来分析,回弹过程非线性不强,采用隐式算法求解。

表1 1060铝板力学性能

图2 有限元模拟模型

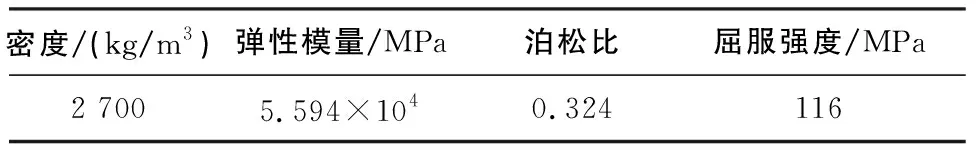

1.2 模拟结果

图3所示是回弹前后的等效应力云图,上图是回弹前,下图是回弹后的云图。可以看出,回弹前等效应力最大值主要集中在板料与支撑模贴模的位置,这主要是因为当渐进成形开始后,由于渐进成形区与贴模区之间的区域受拉应力,并且板料与支撑模贴模位置存在摩擦力,使得外部材料流不进来,在贴模区堆积,因此产生应力集中,最大值大约108.3MPa。渐进成形位置应力较小,这是由于工具头加载之后随即卸载的原因。外力卸载之后,零件发生回弹,贴模区域应力明显减小,最大值大约20MPa。最大应力集中在渐进成形区域和贴模区之间,最大应力在96MPa左右。回弹前后,渐进成形部分应力最大值和最小值变化不大。

图3 回弹前后的等效应力云图

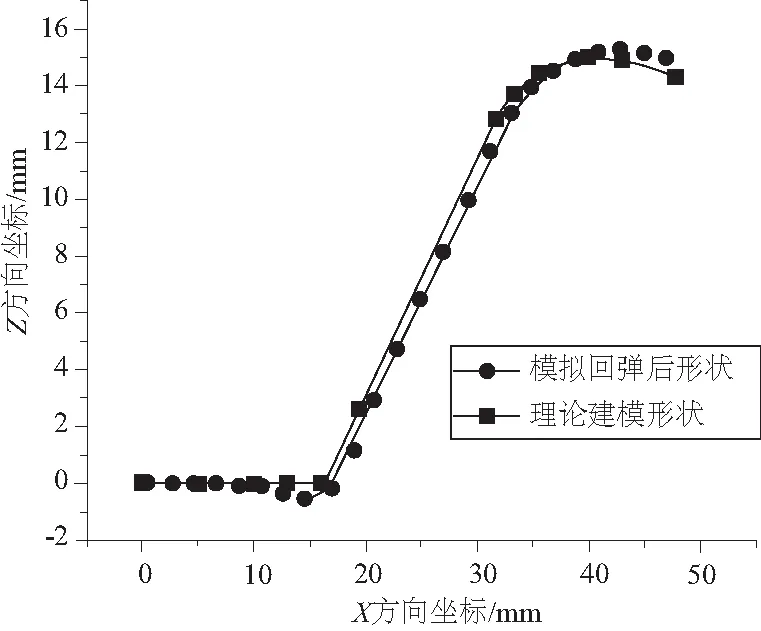

由于零件是回转体,具有中心对称性,所以选取零件中心对称面的截面作为研究对象。从图4可以看出模拟的结果与理论结果比较接近,并且可以看出回弹主要集中中间和边缘位置,并且边缘位置的回弹要大于中间。

图4 模拟回弹的结果和实际建模对比

1.3 试验验证

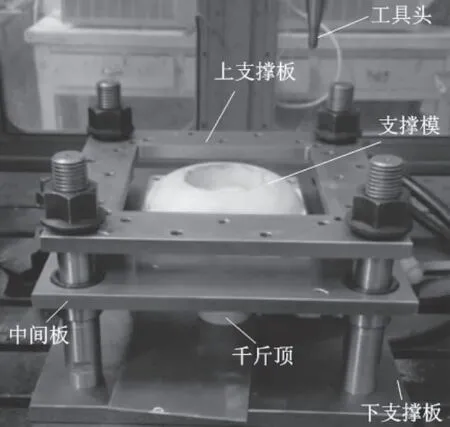

试验所用模型和模拟的模型相同,拉形高度15mm,加工深度15mm,成形角度40°。自行设计工装,加工工装示意图如图5所示,包括上支撑板、中间板、下支撑板、支撑模以及提供动力的千斤顶,工装主要功能是板料实现预拉形。所用材料为工业纯铝1060,板料厚度为1mm。

图5 加工工装示意图

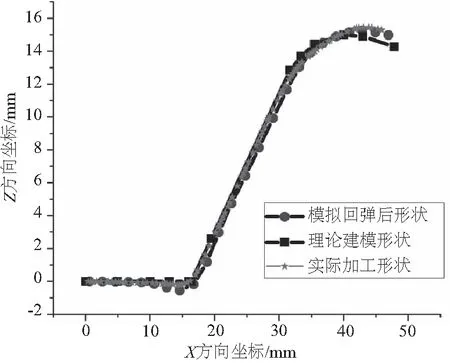

通过激光扫描逆向反求出试验加工零件的形状[6],与模拟和理论形状作对比,得出实际与理论、模拟回弹后的对比图如图6所示。实际加工形状与模拟回弹后的形状最大误差0.63mm,相对误差不超过5%,模拟结果和试验结果基本吻合。

图6 理论、实际和模拟回弹形状对比

1.4 不同工艺参数对回弹角度的影响

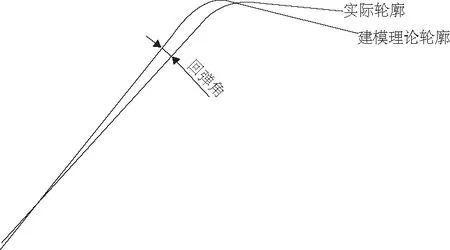

渐进成形回弹和冲压回弹不同,渐进成形回弹是工具头在加工一层等高线后,工具头卸载,加工区域的载荷消失,使得板料发生回弹。以后每一层都出现这样的情况,复合成形回弹是渐进成形和拉形载荷卸载后共同作用引起的回弹[7-9]。以实际加工轮廓和建模理论轮廓之间的夹角为回弹指标,进行回弹量的测量。回弹现象示意图如图7所示,选取加工深度、成形角度、拉形高度、层进给量、进刀方式等5组工艺参数进行试验,在不同工艺参数下测量回弹角的大小。

图7 回弹现象示意图

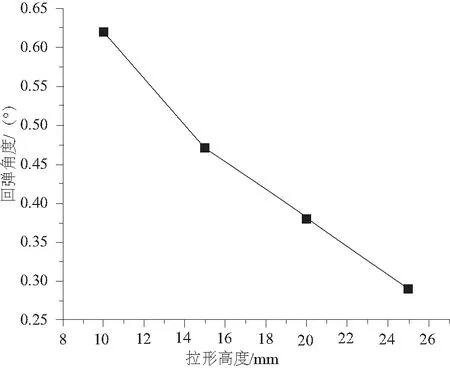

图8 不同拉形高度对回弹角的影响

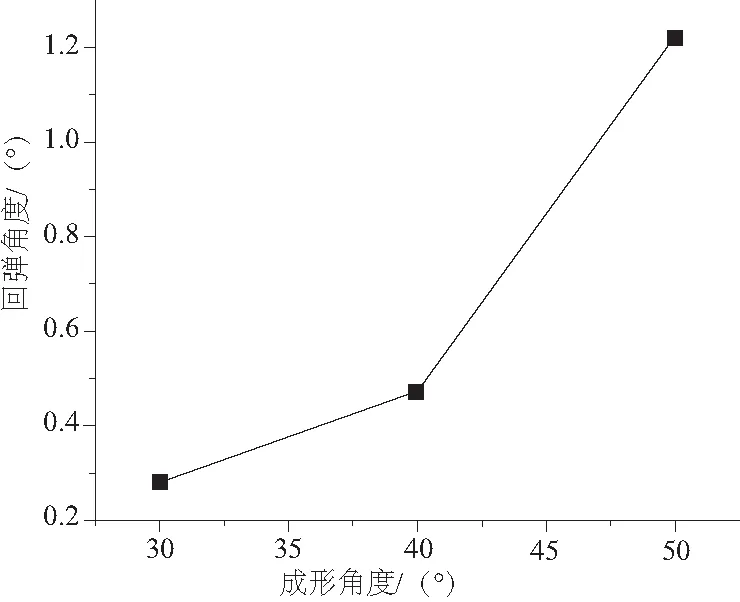

图9 不同成形角度对回弹角的影响

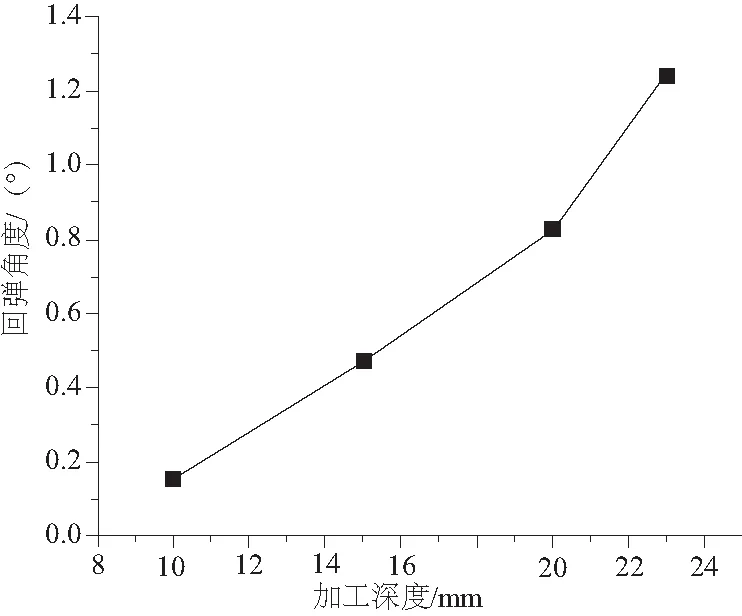

图10 不同加工深度对回弹角的影响

图11 不同层进给量对回弹角的影响

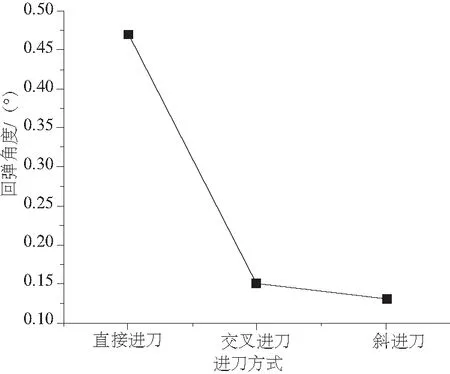

图12 不同进刀方式对回弹角的影响

从试验结果可以看出拉形辅助的渐进成形在各工艺参数条件下,回弹角度在2°以内,如图8拉形高度的增加,有利于减小回弹角,这是因为拉形高度增大,使得板料进入深度拉形,使得回弹量减小;图9为成形角度对回弹角度影响较为显著,回弹角随着成形角度的增大而增大,成形角度在30°~40°时回弹角增大比较平缓40°~50°时回弹角增大较为剧烈;随着拉形高度的增大,回弹角减小;图10为不同加工深度对回弹角度的影响也较为明显,加工深度增加,回弹角度增大;图11为层进给量与回弹角度呈正相关,层进给量增加,回弹角度增大,图12为进刀方式对回弹角度也存在影响,用交叉进刀与斜进刀时,回弹角度接近,并且回弹角度较小,直接进刀时回弹角最大。

2 正交试验

2.1 正交试验设计

正交试验设计法(简称正交法)以概率论数理统计专业技术知识和实践为基础,充分利用标准化的正交表来安排试验方案,并对试验结果进行计算分析,最终达到减少试验次数,缩短试验周期,迅速找到优化方案的一种科学计算方法[10-11]。

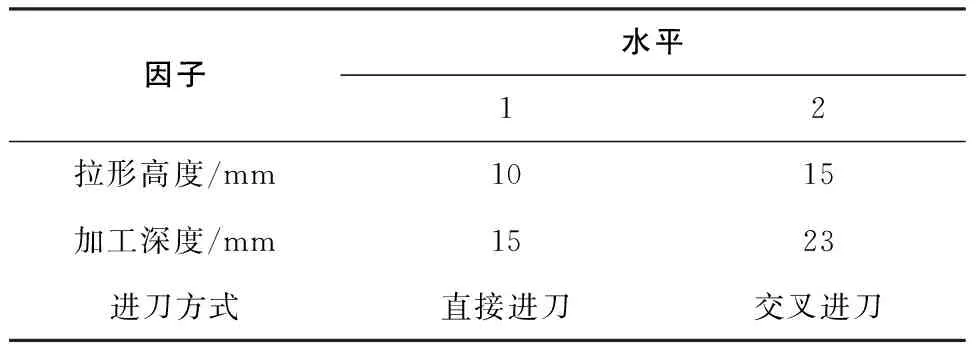

由前述试验可知,拉形高度、加工深度、进刀方式对回弹角都存在影响,本试验选取这3个工艺参数作为因子,取其中2个试验点作为水平,进行正交试验分析,正交试验水平及因子如表2所示。

表2 正交试验水平及因子

2.2 试验结果与分析

处理试验结果的目的在于确定各试验因素的优水平及试验范围内的优组合。正交表的选择一般是根据因素和水平的多少及试验工作量的大小而定,依据正交表的综合可比性,利用极差分析法可以非常直观简便地分析试验结果,确定因素的主次和最优组合[11-12]。

正交试验方案及试验结果如表3所示。其中K1是各因素在水平1所对应回弹角的平均值,K2是各因素在水平2 所对应回弹角的平均值。K值的大小可以判断因素的优水平,各因素的优水平组合即为最优组合,R是各因素的极差,R反映了因素水平变动时试验指标的变动幅度,R越大,说明该因素对试验指标的影响越大,因此也就越重要。

表3 正交试验方案及结果

从试验结果可以看出,KA1>KA2,KB2>KB1,KC1>KC2,在因素A下,优水平为2,在因素B下,优水平为1,在因素C下,优水平为2,因此最优组合为A2B1C2,即最优组合是拉形高度20mm,加工深度15mm,用交叉进刀方式进行加工,此时回弹角最小。RB>RA>RC,加工深度对回弹角的影响最大,并且加工深度越大,回弹角越小,拉形高度次之。

3 结语

1) 经过模拟得到拉形辅助的渐进成形最大应力主要分布在板料和支撑模相贴模的位置,回弹后贴模位置应力下降,最大应力集中在渐进成形区域和贴模区域之间。

2) 工艺参数对复合成形回弹影响显著,回弹角大小与加工深度、成形角度、层进给量呈正相关,与拉形高度呈负相关,对于3种不同进刀方式,斜进刀对回弹角的影响最小。

3) 选取拉形高度、加工深度、进刀方式作为因子,通过正交试验分析得出,加工深度对回弹角度的影响最大,最优组合是A2B1C2,即采用拉形高度为20mm,加工深度为15mm,进刀方式为交叉进刀这3种工艺参数加工时,回弹角度最小。