透平压缩机主轴断裂的监测与诊断

2019-01-08王慧董玉华王平

王慧,董玉华,王平

(1. 北京城市排水集团有限责任公司,北京 100044; 2. 中国石油大庆石化分公司,黑龙江 大庆 163714; 3. 北京博华信智科技股份有限公司,北京 100029)

0 引言

透平压缩机是天然气输运、石油开采及炼制、煤液化及煤化工等能源工业及化工工业的核心设备[1]。压缩机主要有透平压缩机、离心压缩机、轴流压缩机及往复压缩机等。往复式压缩机转速低、流量小但压比高,与之相反的透平式压缩机转速高、流量大但压比低,但随着制造技术的发展,现在大多透平式压缩机的压比也已赶上往复式压缩机,往往都是提高透平压缩机转速,随着其转速的提高意味着转子具有更大的能量,轴及压缩机内各部件需要承受更大的载荷。一旦压缩机内构件出现故障,比如轴的裂纹、轴承磨损、密封失效、轴及叶片断裂时,都会导致压缩机工作效率下降,甚至出现安全事故,其中尤其以转轴断裂造成的损失最为严重,所以保证压缩机安全、稳定的运行至关重要。

传统检测和监测大型转子裂纹的方法大体有3种:1) 在设备停机后,用无损检测的方法检测转子上的裂纹,如有裂纹即对转子进行更换或修复,例如陈志广[2]等主要研究了无损检测技术在监测透平压缩机表面缺陷的应用与发展,指出目前无损检测技术包括:射线检测、超声波检测、磁粉检测和渗透监测等;杨剑锋[3]等研究了分子声发射信号与转轴裂纹扩展之间的关系,并通过实验验证了声发射技术在转轴裂纹监测上的可行性,但是这些方法都只适用于设备停机状态,不适合运行中设备的实时监测。2) 通过FEM数值仿真进行疲劳寿命估算,陆山[4]等针对航空发动机主轴疲劳寿命预测的问题,采用有限元法计算预测主轴疲劳寿命;丁镇军[5]等利用Ansys软件对叶片进行了动力学分析,确定了裂纹深度及位置对故障振动信号频率及幅值的影响;W.Maktouf[6]等利用有限元分析几个多轴疲劳构件的模型,通过模型仿真及试验研究,验证了有限元对所分析构件寿命预测的准确性。基于有限元法转轴的疲劳寿命预测都要受到具体转轴材料质地等因素的影响,所以这种技术实际还是建立在无损检测基础上,无法用于对设备的实时监测,并且大多数研究都是针对叶片转子展开的,对于转轴的研究很少。3) 通过监测转子在运行中振动信号幅值和相位的变化,HongkunLi[7]等针对离心式压缩机叶轮初始裂纹特征信号微弱的问题,通过将连续小波变换和包络分析两种信号特征提取技术相结合提出了叶片初始裂纹分类的方法;刘朝山[8]等利用在多台大型机组转轴附近安装水平和垂直方向的传感器,对机组存在的缺陷进行诊断分析;李宏坤[9]等利用压力传感器对叶片裂纹进行监测,并利用平方包络谱对信号进行分析及进行试验验证;陈长征[10]等利用声发射技术采集风电机组叶片的疲劳裂纹信号,使用优化小波技术提取故障特征从而监测叶片在运行过程中的状态。但上述研究大部分是对叶片裂纹的监测,或是对比启停机过程振幅与相位参数的变化,而对于石油化工等连续生产行业设备,常常运行2~3年均不停机的转子将受到一定程度的限制,对于幅值或相位缓慢突变的情况上述方法存在很大的弊端,并且缺少对主轴裂纹监测的技术。

1 诊断透平压缩机主轴裂纹的新方法

对于运行过程中已存在转轴裂纹的转子,其裂纹的开合状态均存在于转子的上方和下方,但是传统的监测转子轴的传感器均采用径向安装,而且通常是斜上45°安装,位于转子轴的侧面,因此对于裂纹在转子上方和下方开合时的响应并不敏感;裂纹开合必然引起轴向位移,而裂纹开合的轴向效应必然会体现在推力盘上,因此监测轴位移动态信号的传感器无论安装在0°、90°、180°、270°任何位置都不会漏测裂纹效应产生的动态信号。这里提出通过监测分析转子轴轴向振动信号的交流成分从而实现转子轴裂纹故障的诊断。

经过多年的对往复式压缩机、离心式压缩机、汽轮机等转动设备转子轴断裂前期振动状态监测、各类振动信号分析对比,发现采用不同的监测方式和不同的传感器信号对监测诊断转子轴的裂纹发展趋势的效果有很大区别,有的监测在转子轴断裂数天前也没有明显异常,而另外的监测结果是在转子轴断裂数天前振动信号就出现异常趋势,情况不一,很难准确判断。

传统监测诊断转子裂纹习惯是采集分析转子的径向振动信号,但是,一般都是在机组轴承座上安装两支与过轴中心线的铅垂或水平面成45°夹角的电涡流传感器测量径向振动。由于传感器安装的位置检测不到转子轴横向裂纹转到底部、顶部时裂纹开合的状态,即裂纹最大与最小张开位移时对应的振动幅值,因为传感器越是靠近转子轴的侧面,检测到的转子横向裂纹开合引起横向振动的响应越小,而测到的信号又容易同其他引起振动的因素混淆,所以传统的径向监测手段对于转子轴裂纹的监测存在很大的弊端。

轴向位移传感器多是在推力盘附近安装了两支传感器,由于靠近轴头位置,容易测到裂纹开合所引起的倍频振动幅值的变化。并且通过实际应用发现利用轴向电涡流位移传感器,所采集的轴位移信号中的交流动态振动信号,对于监测诊断某些大型转动设备转子轴的裂纹开裂过程更有效。

传统的电涡流位移传感器采集的转子轴位移信号,基本是用来监测转子的轴位移变化,在轴位移值超过停机报警值时,触发停机连锁,起到保护机组的作用。在这个过程中监测保护系统,利用的是电涡流位移传感器,采集到轴位移信号的直流量,所关注的是推力轴瓦的状态,而其中的交流快变动态量,多年来在监测诊断过程中没有被重视和充分利用。多年的实际应用证明,这部分信号可以有效地用于监测诊断透平压缩机组的多种不同类型故障,例如监测诊断预报推力瓦组件的损坏等,也包括转子轴断裂过程的监测诊断,特别适合没有经常启停机条件的连续运行设备的转子裂纹监测。

2 实际应用效果

2.1 采集系统

采用BH公司生产的数据采集器及其开发的一整套信号分析处理软件在线监测透平压缩机的运行状态。为了充分说明透平压缩机转子主轴轴向的位移信号识别主轴裂纹的有效性,同时采集主轴轴向和径向振动信号进行分析。如图1所示,为了简洁明了地说明分析,图1只表示出了机组主要的部件以及最具代表性的测点。

图1 机组振动监测简图

实际透平压缩机组的振动监测往往忽略轴向振动,但经过多年的故障分析以及许多成功案例显示,透平压缩机主轴的轴向振动位移信号中的交流成分可以有效地监测诊断透平压缩机组的多种不同类型故障,例如监测诊断预报推力瓦组件的损坏以及转子轴裂纹故障等。相对于交流信号成分,其中直流成分可以显示推力瓦轴承以及主轴的当前状态。直流成分一般都用来判断转子的平衡状态,交流成分一直没有得到重视。

2.2 成功案例

1) 转轴裂纹监测诊断的传统方法

传统的通过径向振动信号诊断转轴裂纹的方法中,最有效的就是监测对比转子过1/2、1/3等临界转速时的1、2、3倍频信号幅值改变程度和观察对比转子临界转速的改变量,也就是轴裂纹的径向振动信号特征,只有在机组启停机转子升降速时才有明显的表现,但是石化等流程企业中运行的大型机组,通常运行周期多在一年以上,中途不会为了检查转子裂纹而做停机升降速试验,这样对企业来说少则是几百万元、多则是数千万元的损失,而转子轴的裂纹从生成到扩展断裂,时间就短得多,因此就需要有一个新的方法,在转速变化不大的正常运转中,监测诊断转子轴裂纹的生成与扩展。

基于目前广泛存在的难以监测分析转子在升速或降速过程中信号的问题,这里通过同时监测转子轴向位移信号,在转子转速稳定的情况下通过对比分析转子径向信号来证明转子轴向信号对于监测诊断转子轴裂纹故障的有效性。

2) 转轴裂纹监测诊断的新方法

在利用振动在线监测诊断系统监测大型透平压缩机组的过程中,分析发现涡流位移传感器的轴向动态振动信号是一个很有用的信号。通过一个实例介绍利用这个信号监测转子轴向振动数据来诊断转子主轴裂纹开裂的方法。

通过监测分析石化企业中一台驱动离心压缩机组的汽轮机,设计工作转速6 500r/min,一阶临界转速:4 020r/min,二阶临界转速:8 150r/min,多块可倾滑动轴瓦,迷宫密封,入口蒸汽压力:3.8MPa,出口蒸汽压力:0.008MPa,振动报警值—峰峰值38μm,振动停机值-峰峰值65μm。

该机组某年5月29日轴向位移传感器所测信号动态振动幅值开始增大,当时振幅63μm,3天后增大到165μm,轴断裂后停机前轴向动态振幅增大到396μm。但是径向振动状态没有变化。在关注转子径向振动的同时,特别关注转子轴向位移振动信号中,快变动态量振动幅值的变化,事实上转子径向振动确实没有明显变化。

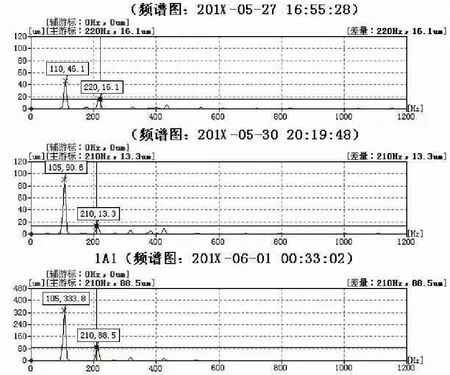

转子径向快变动态量振动幅值的振动变化趋势图如图2(a)所示,图2(b)是转子轴轴向快变动态量振动幅值的振动变化趋势图。图3是转子裂纹发展时间历程中,转子轴轴向3个不同时间的振动信号幅值频谱图。

图2 径向和轴向振动趋势图

图3 转子轴轴向3个不同时间的频谱图

从图2(a)可以看到,在6月1日之前的34天中,转子同一局部位置的径向振动幅值基本没有变化,说明机组在转速和负荷变化不大的条件下,转子裂纹生成及发展对径向振动的振幅影响不明显;图2(b)是同一部位转子轴向振动信号,轴向位移信号动态幅值,即轴向位移传感器所测的交流信号振动幅值,在5月27日到6月1日仅仅4天的时间里,轴向交流信号振动幅值就从62μm-峰峰值,增大到165μm-峰峰值,并且在轴断之前振幅突然增大到382μm-峰峰值,如图3所示。在这个过程中的轴向振动信号的1倍频值也随通频振幅同步增大,例如:5月27日16点55分,通频62μm-峰峰值时对应的轴向1倍频幅值46μm;5月30日20点19分,通频107μm-峰峰值对应的轴向1倍频幅值90.6μm;5月27日16点55分通频62μm-峰峰值对应的轴向1倍频46μm;6月1日0点33分轴断前,通频382μm-峰峰值对应的1倍频333μm。其他轴向分量中,仅2倍频变化较大,轴向振动2倍频在此期间,由16μm增加到88μm,其他分量变化不明显,具体变化见图3。

以上分析说明在机组运行状态下,在转子转速和负荷变化较小的条件下,相对于径向振动信号振幅值,轴向振动的幅值对靠近推力盘强度较低部位的主轴横向裂纹更加敏感,特别是在转子推力盘侧存在疲劳源的状态下,而且这种轴向监测诊断手段不必引进相位信号,反而更加方便。

3 验证与总结

在转子轴向振动幅值明显增大的5天之后,机组振动过大停机。停机过程中,转子轴断裂;断轴之前,轴向动态振幅达到382μm,解体检查转子靠近推力盘一侧轴断裂,转子断裂的照片如图4、图5所示。

图4 停机解体断轴图

图5 断口照片

利用轴向振动信号监测诊断透平压缩机组,对于推力瓦组件损坏、断轴等故障,可以在利用径向振动信号监测诊断透平压缩机组故障的同时,充分发挥轴向振动信号的作用,利用轴向电涡流位移传感器采集的轴位移信号中的交流动态振动信号,对于监测、诊断、预报透平压缩机轴瓦部件损坏、转子主轴断裂非常有效,有时可以起到径向振动信号达不到的效果。