小管径弹药筒高速漏磁检测方法与系统

2019-01-08王荣彪康宜华

孟 杰 王 哲 王荣彪 康宜华 邱 晨

1.华中科技大学数字制造装备与技术国家重点实验室,武汉,430074 2.武汉华宇一目检测装备有限公司,武汉,430074

0 引言

弹药筒在火炮射击时要承受巨大的骤变温度和压力,如果工件存在未检出的裂纹、夹渣等缺陷,则可能会引起炸膛或不退膛,导致设备损坏,甚至危及人身安全,导致整个火炮系统失去战斗能力[1-2]。由于弹药筒曲率大,要求检测速度快、精度高,自动化程度较低的检测设备难以满足弹药筒检测的要求,其高速自动化检测水平有待提高[3-4]。目前弹药筒自动检测方法有射线检测、机器视觉检测以及超声检测等方法,其中,超声检测应用最为广泛。高远飞等[5]先获取弹药筒的X射线图片,然后对其采取特定的图像处理算法,以判断药筒是否合格,该方法成本较高,对检测人员可能造成损害,且检测速度较低。李峰等[6]介绍了一种以坐标测量技术为核心,结合图像检测技术和Oracle数据库技术研发出的炮弹结构特征量测量系统,但该系统主要针对药筒结构测量,无法准确判断微裂纹、夹杂等缺陷。高瑜等[7]、杨顺民等[8]提出用兰姆波水浸超声探伤方法对弹药筒进行无损检测,但其检测速度慢、效率低,同时水等耦合剂若未及时处理,将影响后续加工工艺。与以上检测方法相比,漏磁检测不仅工艺简单、灵敏度高、检测速度快,而且对内外表面的裂纹、腐蚀和凹坑等缺陷具有很好的检出能力,广泛应用于管体的检测[9-11],但目前针对弹药筒等短小工件的高速、高精漏磁检测系统的研究较少,且检测精度有待提升。本文采用弹药筒原地旋转、漏磁检测探头管体外全覆盖的漏磁检测方式,该方法是对弹药筒高精、高速检测方法的重要补充。

1 小管径弹药筒高速漏磁检测方法

1.1 小管径弹药筒结构和缺陷特点

小管径弹药筒的外径在39.2~56.4 mm之间,长度一般在175~265 mm之间,见表1。其加工工艺为坯料多次引伸成形,导致小径筒体易形成纵向裂纹,同时也会有夹渣、凹坑和折叠等缺陷出现。由于弹药筒质量要求较高,本文以长、宽、深分别为10±0.5mm、0.1±0.01mm、0.05±0.005 mm的内外人工微细裂纹作为检测标准,0.05 mm深的检测精度远高于目前工程上管体的漏磁检测精度[9-11]。

表1 弹药筒主要尺寸

1.2 弹药筒微细裂纹漏磁检测方法

1.2.1漏磁检测原理

漏磁检测是利用励磁源对被检工件进行局部磁化来实现检测。若被测工件表面光滑,内部没有缺陷,则磁通将全部通过工件;若材料表面或近表面存在缺陷,则其附近的磁场将发生畸变,通过传感器可检测到漏磁场。弹药筒主要为纵向裂纹类缺陷,所以采用纵向漏磁检测方法,检测原理见图1。

图1 纵向漏磁检测原理示意图Fig.1 Schematic diagram of longitudinal magnetic flux leakage detection

1.2.2检测方式的选择

筒体、管体等工件检测方式主要有探头螺旋前进、工件固定,探头包覆、工件直线运动,工件螺旋前进、探头固定等方法,前两种检测方式系统结构较为复杂,而工件螺旋前进是旋转和直线运动两种运动形式的复合结果,工件运动稳定性很难满足高速、高精度的检测需求。考虑到弹药筒的结构特点为小管径筒体且长度较短,采用弹药筒原地旋转、漏磁检测探头管体外全覆盖的漏磁检测方式,检测时工件只进行单一旋转动作,检测状态更加稳定。

1.2.3磁化机构设计

根据磁性检测原理,检测时外加磁场方向应最大限度地与缺陷走向垂直,以激励出最大的漏磁场。纵向漏磁检测时需使工件被周向磁化,故采用U形磁轭磁化方法形成周向磁化场[12],从而实现工件的周向磁化,磁化机构见图2。当改变弹药筒规格时,通过手轮对可调节极靴进行微调,以保证工件的磁化效果,适应多规格弹药筒的磁化的需求。

图2 磁化机构示意图Fig.2 Schematic diagram of Magnetization mechanism

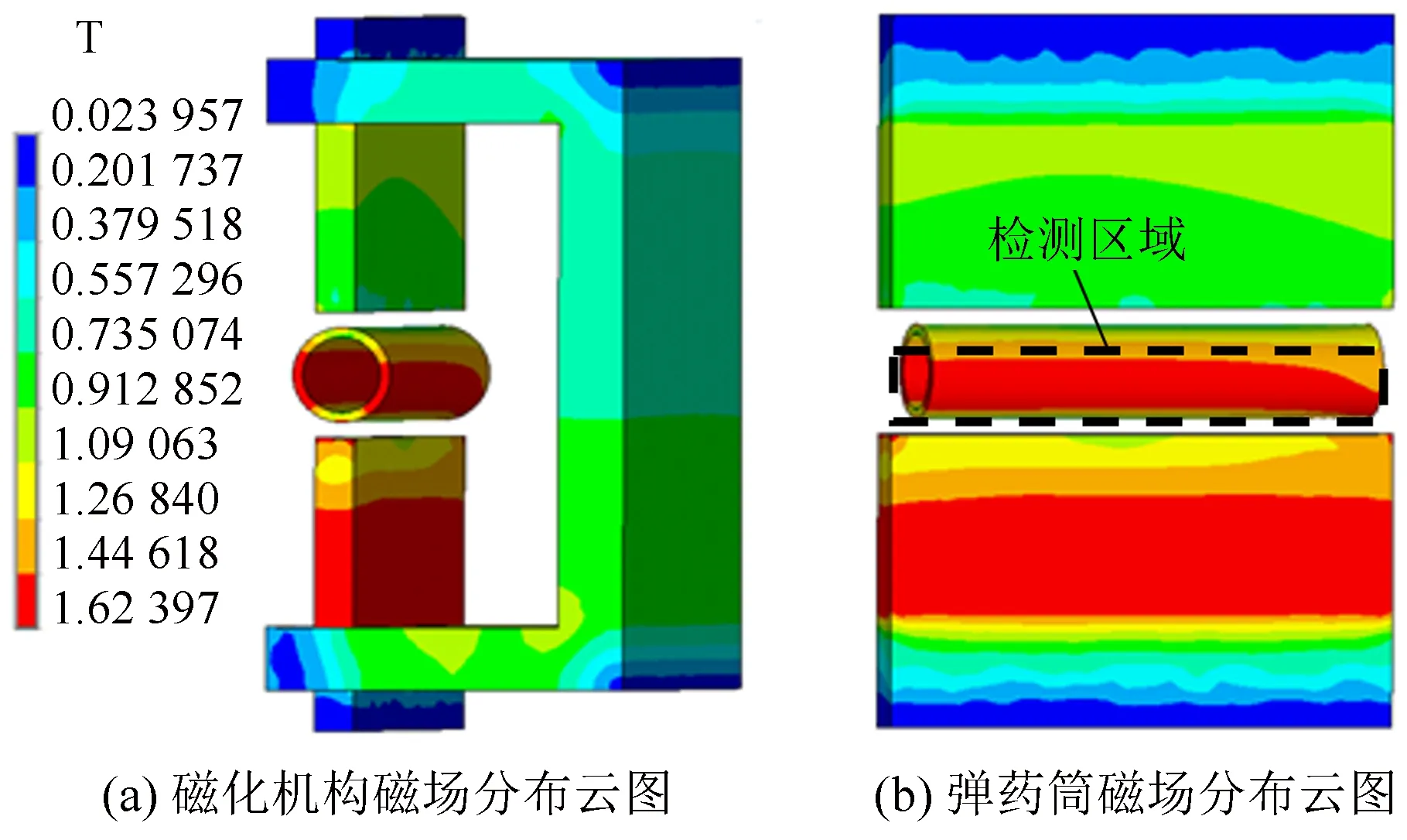

通过有限元法分析磁化机构磁化效果,对弹药筒和磁轭采用SOLID96单元,磁化器采用SOURC36单元,线圈匝数为1000,电流为每匝6 A。磁化机构的磁场的分布云图见图3a,磁化机构形成了良好的磁回路,可调极靴对磁路影响较小。待检测部位磁感应强度达到1.6 T左右,见图3b,满足磁化要求并且磁化场比较均匀,能够保证检测信号的一致性。

图3 磁化机构及弹药筒磁场分布云图Fig.3 Distribution contours of magnetic field on magnetization mechanism and bearing rings

1.2.4磁头式精密漏磁检测阵列探头设计

探头的选择和设计应结合漏磁场的大小、工件形状等因素。漏磁场强度仅与裂纹的宽度、深度有关,即弹药筒微细裂纹产生的漏磁场将极为微弱,这对探头的选择和设计提出了更高的要求。常见的线圈、霍尔元件尺寸较大,测点提离值大,磁阻磁头、巨磁阻磁头在强背景磁场下会饱和,都难以准确捕捉微细裂纹产生的漏磁场。采用一种磁头式传感器拾取微弱漏磁场,见图4,该传感器抗外界电磁干扰能力强,灵敏度高,微细裂纹检出能力达到0.03mm深,已成功应用于轴承、轮毂等高精检测领域[13-15]。

图4 磁头式传感器检测原理示意图Fig.4 Schematic diagram of magnetic head sensor

为保证被测弹药筒全覆盖检测而无漏检,要求检测探头的有效检测范围应大于弹药筒需检测的长度。由此设计了磁头式精密漏磁检测阵列探头,以满足高精度、全覆盖的检测要求。采用阵列差分的组合形式,探头由48通道组成,两个磁头差分出一个通道,见图5。采用差分组合形式,能有效消除测量过程中振动、晃动等影响,提高测量的稳定性、信噪比和抗干扰能力。同时增加隔离片、屏蔽罩,以减少电磁干扰。每个差分探头的有效检测长度约6 mm,为保证一定的重叠率,阵列探头的有效检测长度约240 mm,满足多规格弹药筒的检测覆盖需求。

图5 阵列差分探头示意图Fig.5 5Diagram of differential probe

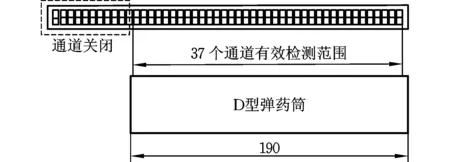

检测时,根据弹药筒规格合理提取多通道中有效检测信号,防止无用通道开启时对其他通道造成干扰,影响检测结果。例如,检测D型弹药筒时,仅提取前37个通道的漏磁检测信号即可完成弹药筒无盲区检测,见图6。

图6 通道开启情况Fig.6 Channel condition

2 高速漏磁检测系统

高速漏磁检测系统主要包括机架、检测运动系统、漏磁检测单机、运动控制系统以及计算机信号处理系统,实现了小管径弹药筒从上料到产品检测、分选全过程自动化。

2.1 检测运动系统

检测运动系统主要包括上料机构、旋转机构以及分选装置,见图7。

图7 检测运动系统示意图Fig.7 Diagram of motor system

机架将各个机构固定;上料机构包括上料滑道、上料推杆以及上料气缸等,待检弹药筒放置在上料滑道上,气缸带动上料推杆将弹药筒送至漏磁检测单机中,同时将检测单机中已完成检测的药筒推送至分选机构中,随后复位,等待下一次上料动作;旋转机构主要靠电机带动同步齿形带运动,最终带动检测单机中滚筒转动,从而实现检测时工件所需的旋转运动,同时通过控制电机转速,实现弹药筒在2 s检测时间内旋转6圈,保证缺陷信号的重复次数;分选机构通过漏磁检测单机和计算机信号处理系统的判断结果,对弹药筒进行自动分选。各个组件相互配合,装置可以精准控制检测速度,保证了漏磁检测的稳定性和可靠性。

2.2 运动控制系统

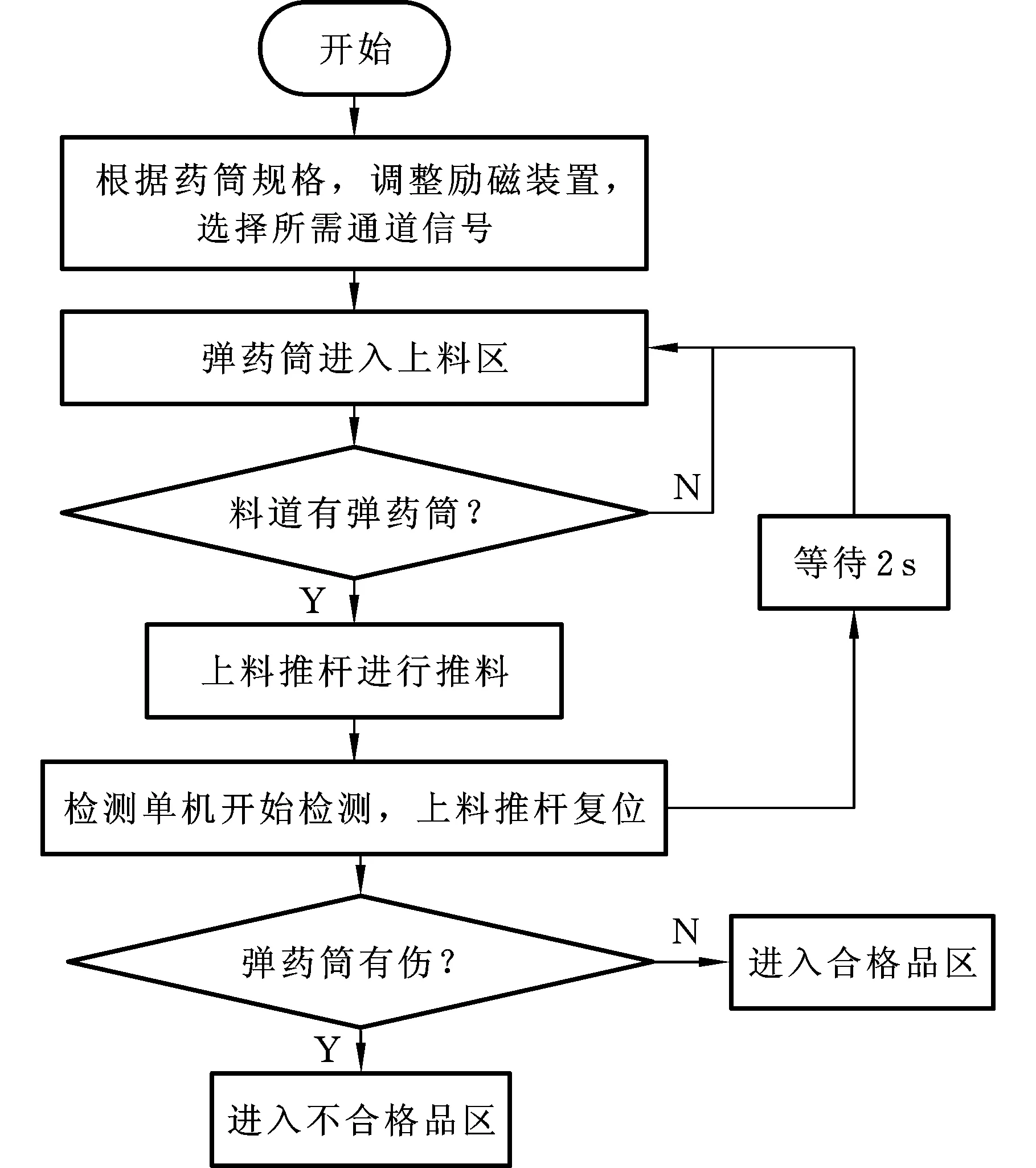

运动控制系统是实现自动化检测的重要环节之一,本系统使用PLC进行控制,主要检测流程见图8。

图8 弹药筒检测流程Fig.8 Flow chart of detection

2.3 减少误判的信号处理方法

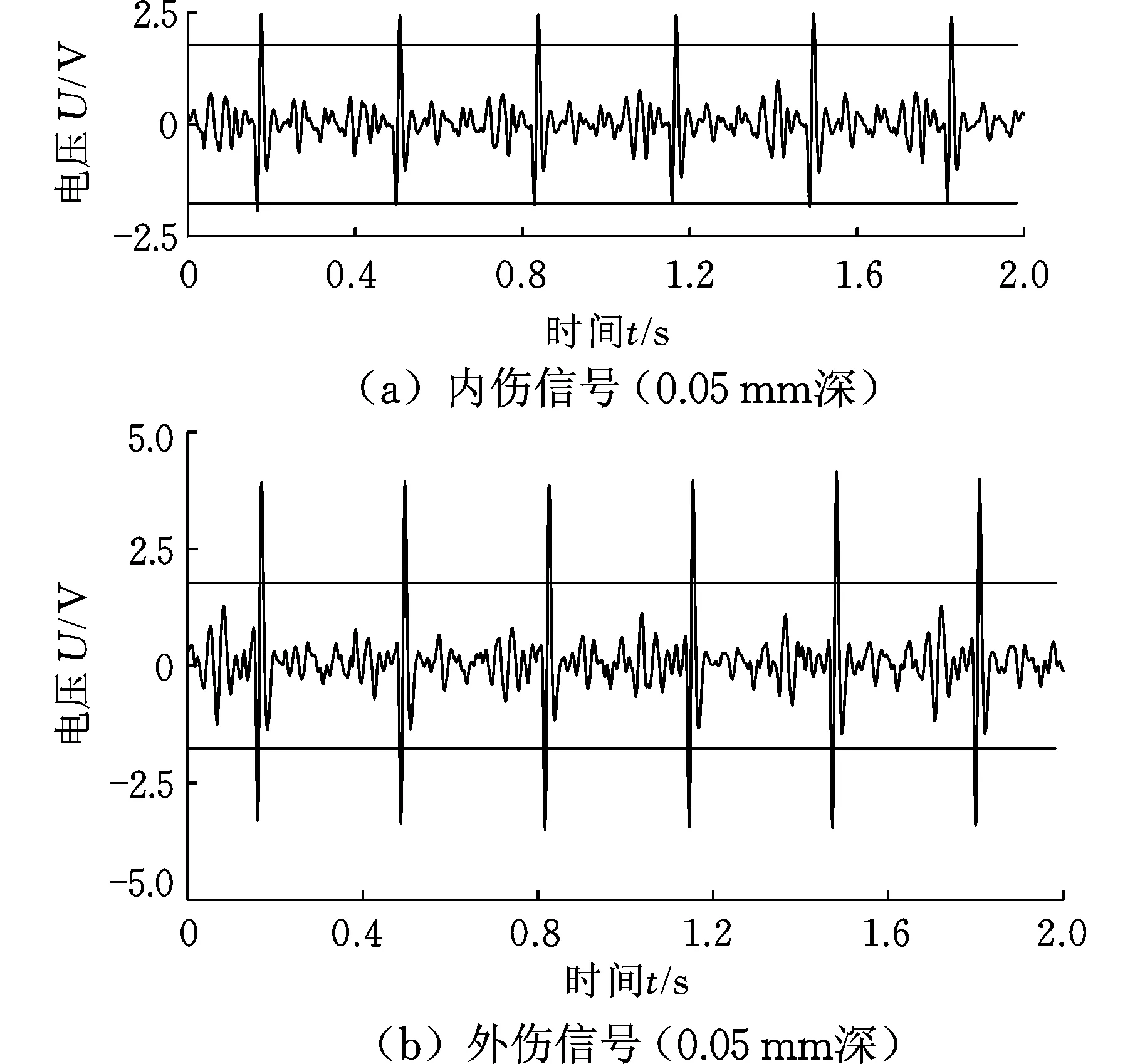

为了进一步提高系统稳定性,降低误报率,进行了减少误判的信号处理算法研究。理论上弹药筒只需被全覆盖检测一周即可完成检测,但产生的检测信号易受外界干扰导致误报,或由于检测重复度低导致漏检,由此人为控制弹药筒在2秒检测时间内旋转6圈,即理论上若出现缺陷可出现6次缺陷信号,形成有规律的检测信号再通过减少误判的信号处理方法处理,以达到减少误报并避免漏检的目的。外界的电磁干扰、机械抖动等问题会产生干扰信号导致误报,检测过程中典型误报信号与缺陷信号见图9。

图9 典型误报信号与缺陷信号Fig.9 Typical false alarm signals and defects signal

分析典型误报信号与缺陷信号的特征可发现:在2 s检测时间内,缺陷信号呈周期性分布,近似等距出现6次左右且峰值稳定,而干扰信号出现位置随机且频率低。基于以上信号特征,若以检测信号等距出现6次超过报警门限信号为报警分选条件,则报警条件太过于苛刻,容易漏报。但若检测信号超过报警门限信号就进行报警分选,将导致误报增加。因此,在形成有规律的检测信号的同时,设定了缺陷判定算法,信号处理算法思路如下:

(1)完成2 s内所有检测数据样本X采集;

(2)将X等分为6块,提取出Xi中的信号峰值Ai以及该峰值的横坐标ai(i=1,2,…,6);

(3)判断信号峰值Ai超过门限A的次数是否大于4次,若是,则进入不合格品区,否则进入下一步;

(4)统计信号峰值是否满足Ai≈Ai+1≈Ai+2或出现位置满足ai+1-ai≈ai+2-ai+1,若是,则进入不合格品区,否则消除误判信号,进入合格区。

经减少误判的信号处理后,误报信号的处理结果见图10,检测过程中产生的误报信号被有效消除。

图10 误报信号处理情况Fig.10 Signal processing results

3 检测系统测试与应用

本文的研究对象是小管径弹药筒,选取A弹药筒进行探伤测试,样件见图11。

图11 测试样件Fig.11 Test sample

样件人工缺陷为纵向分布的两种标准伤:长、宽、深分别为10±0.5 mm、0.1±0.01 mm、0.05±0.005 mm的内外微裂纹。用刻有标准伤的样件对检测系统进行标定,通过调整增益,使得0.05 mm深内伤信号峰值为2.5 V,为保证标准伤不漏检且系统误报率低,设定报警门限为2 V,将信号峰值高于报警门限的漏磁检测信号定为报警信号,结合减少误判的信号处理方法判定弹药筒是否合格,检测信号波形见图12。

图12 检测信号波形Fig.12 Detection signal of test sample

检测结果显示,内外微细裂纹的漏磁信号较强,信噪比大于8 dB。完成信号标定后,分别对160根A弹药筒进行批量检测,可精准检测出弹药筒上存在的自然伤及标准样伤,检测信号分别见图13和图14。在报警门限为2 V的情况下,样伤管无漏报,误报率仅为2%,报警门限设置满足检测需求,同时单机检测速度可达4 s/件,是弹药筒超声单机检测速度的2~4倍。

高速漏磁检测系统实物见图15,操作人员通过操作控制柜即可对检测过程进行实时控制,操作过程简单便捷。

图13 弹药筒自然伤Fig.13 Natural defects

图14 自然伤检测信号Fig.14 Detection signal of natural defects

图15 检测系统实物Fig.15 Detection system

4 结论

(1)通过分析弹药筒结构和缺陷特点,采用弹药筒原地旋转、漏磁检测探头管体外全覆盖的漏磁检测方式,提高了弹药筒检测速度以及稳定性。

(2)针对多规格弹药筒磁化需求,设计了可调节探靴、U形磁轭磁化机构,通过有限元法分析磁化机构,待检测部位磁化场均匀能够保证检测信号的一致性。

(3)设计了磁头式精密漏磁检测阵列探头拾取微细裂纹产生的漏磁场,合理提取多通道中有效检测信号并进行减少误判的信号处理,满足多规格弹药筒高精、高稳定性的漏磁检测需求。