在石英纤维丝上对向靶材直流反应磁控溅射沉积氧化铝薄膜

2019-01-08王美涵高博文

王美涵, 高博文, 陈 昀

(沈阳大学 机械工程学院, 辽宁 沈阳 110044)

石英纤维/二氧化硅基复合材料是一种耐高温宽频透波材料,主要应用于航空等领域[1-2].由于二氧化硅基体是硅氧键无规则网络结构的多孔体,故在较高的温度下,易在石英纤维和二氧化硅界面处发生羟基间缩合反应,使复合材料产生过高的界面结合力,导致脆性断裂.为了改善石英纤维/二氧化硅基复合材料的界面结合状态,引入强度适合的界面,对提高复合材料的力学性能是非常必要的.另外,由于石英纤维在温度大于700 ℃时,强度将大幅下降,因此要求界面材料的制备温度应低于650 ℃且具有与石英纤维/二氧化硅基复合材料相匹配的物理化学性能和高度致密的表面特性.

氧化铝薄膜具有良好的机械强度、硬度、绝缘性、抗氧化性和透光性,是最早应用于透波领域的陶瓷材料,适合作为石英纤维/二氧化硅基复合材料的界面层[3-5].在石英纤维上沉积氧化铝薄膜,通常采用溶胶-凝胶法[6].首先制备出氧化铝溶胶,将石英纤维浸渍其中,然后在一定温度下干燥,再经过高温热处理,得到涂覆氧化铝薄膜的石英纤维.氧化铝薄膜的存在有效地阻挡了石英纤维与二氧化硅基体之间的羟基缩合反应,改善了复合材料的界面结合状态,提高其力学性能,降低了脆性断裂趋势.但溶胶-凝胶法属于化学方法,需要合适的前驱体和助溶剂,而且需要在高温下进行热处理,制备涂层过程中多余的氧化铝凝胶还需要去除,造成浪费.采用直流反应磁控溅射法制备氧化铝薄膜,具有工艺简单、成膜温度低、薄膜成分与厚度容易控制、与基底结合力强等优势[7-9].

但传统直流反应磁控溅射只能在平板衬底上沉积薄膜,而对向靶材直流反应磁控溅射中独特的靶材设计,在靶材中间形成闭合磁场,靶材产生的等离子体被局限在靶材之间,不仅有利于溅射气体、反应气体与等离子体中的二次电子等荷能粒子碰撞,增加离化率,提高等离子密度,而且有利于在非平板衬底上沉积薄膜.因此,本文采用对向靶材直流反应磁控溅射法,在石英纤维丝上沉积氧化铝薄膜,研究直流反应溅射模式对氧化铝薄膜性质的影响,力求提高石英纤维丝的拉伸强度,使对向靶材直流反应磁控溅射技术成为在石英纤维丝上沉积氧化铝薄膜最为简单且高效的方法.

1 实 验

1.1 氧化铝薄膜的制备

采用对向靶材直流反应磁控溅射制备氧化铝薄膜,纯金属铝(江西科泰新材料有限公司生产,纯度99.99%)作为靶材,高纯氩气(99.99%)作为溅射气体,高纯氧气(99.99%)作为反应气体.对向靶材直流反应磁控溅射系统中,两个磁极相反的靶材面对面放置,使靶材呈对向结构,靶间距为20 cm,将石英纤维丝放置在对向靶材中间位置,使其在溅射过程中完全处于等离子体中,有利于在石英纤维丝上均匀沉积氧化铝薄膜.为了分析和表征氧化铝薄膜晶体结构和组成,同时采用石英片作为衬底.在沉积氧化铝薄膜前,使用离子源对石英片和石英纤维丝进行离子轰击以达到清洗目的.

1.2 氧化铝薄膜的表征

采用日本理学(Rigaku)D/MAX-RA型衍射仪(XRD)测试氧化铝薄膜的晶体结构.Cu靶Kα射线进行扫描,管压为50 kV,管流为100 mA,扫描速度为4°/min,扫描步长为0.02°,扫描范围2θ在20°~60°.

X射线光电子能谱(XRS)在美国Thermo VG公司ESCALAB250多功能表面分析系统上完成.利用氩离子枪进行溅射处理,对氧化铝薄膜的表面成分和相组成进行深度分析.

采用日立公司S-4800型场发射扫描电子显微镜(FE-SEM)分析观察氧化铝薄膜的表面形貌.利用附带的牛津350型能谱仪(EDS)对微米区域的成分进行定性和半定量分析.

取单根石英纤维丝作为拉伸试样,采用美国Instron5543型单立拉伸材料试验机对单根石英纤维丝进行拉伸测试.样品进行6次重复测试后,取平均值作为拉伸强度数据.

2 结果与讨论

2.1 对向靶材直流反应溅射沉积氧化铝薄膜时靶材电压与电流和氧气流量的关系

研究对向靶材直流反应磁控溅射参数,如靶材电流-电压曲线、氧气流量与靶材电压的关系等,从而优化溅射气压和氧气比例等反应溅射条件,对于沉积高质量氧化铝薄膜是非常必要的.图1为不同氩气气压下靶材电流和电压的关系曲线.从图中可以看出,当溅射气压较低(0.16 Pa)时,起辉电压为220 V.当电流超过0.6 A以后,电压迅速增加至320 V以上.这是因为在开始溅射时,纯金属铝靶上面覆盖了一层在空气中自然形成的氧化铝.由于氧化铝不导电,容易积累电荷,其二次电子的发射系数高于纯金属铝,溅射产额降低,在氧化物模式下运行,导致溅射电压较低.当电流增加到0.6 A时,靶材表面上的氧化铝被溅射掉了,由于无氧气存在,因此氧化铝溅射掉后无新的氧化铝生成,这时靶材表面完全是金属铝,在金属模式下运行,电压会随着电流的增加而增加,呈线性关系.随着溅射气压的增加,电压随电流的增加亦呈线性增加,相同电流下电压逐渐降低,说明溅射气压大,易于在较低电压下起辉.为获得稳定的等离子体,沉积氧化铝薄膜时,溅射气压控制在0.3 Pa,电流选择1.0 A.

图1对向靶材磁控溅射系统中不同溅射气压下的电流-电压曲线

Fig.1 Current-voltage curves at different sputtering pressures in facing-target magnetron sputtering system

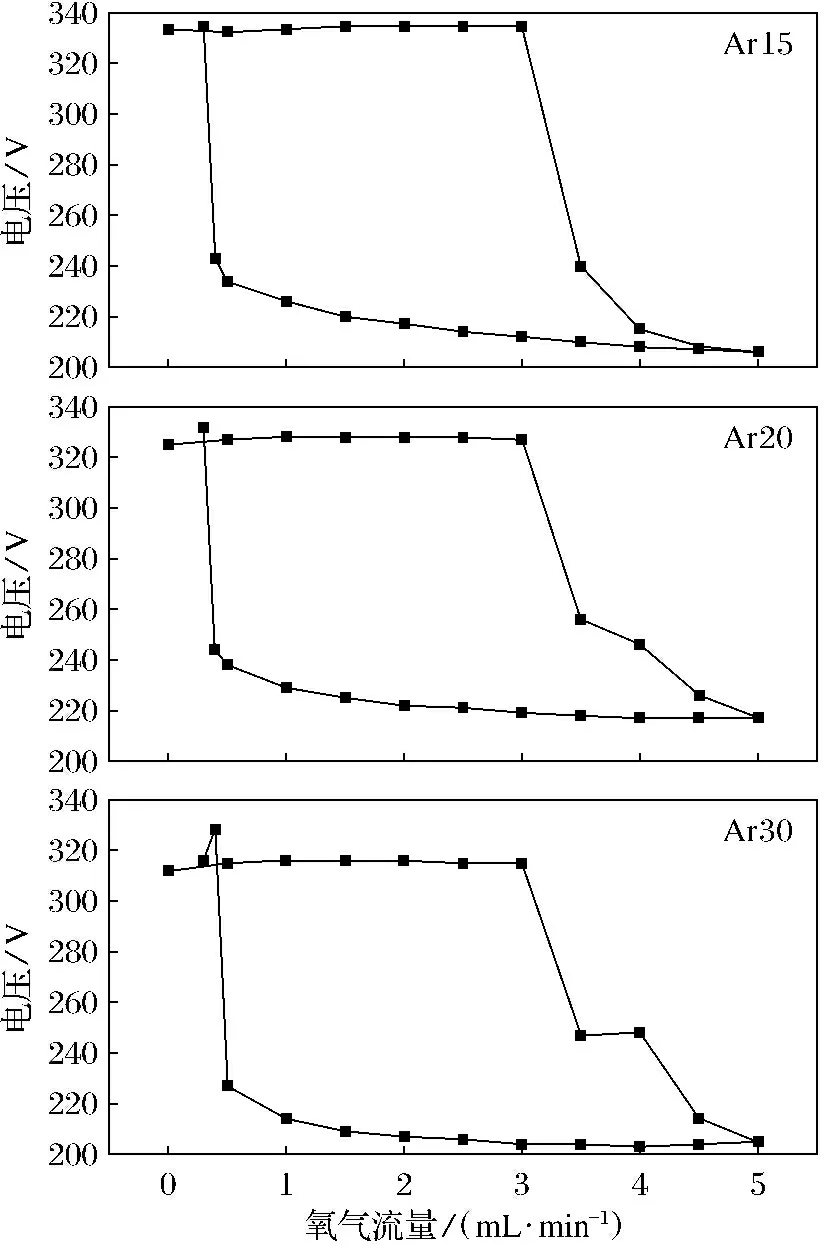

固定靶材电流和氩气流量,先逐渐增加再逐渐减小氧气分压,考察靶材电压的变化.图2显示了靶材电压与氧气流量的关系.从图2可以看出,当氧气的流量较低时,大部分的氧气被溅射金属铝所获而反应,溅射电压较高,且几乎保持不变,此时溅射状态为金属模式.但是当氧气的流量增加到一定临界值时,金属铝靶与氧气作用,在靶表面生成氧化铝.由于氧化铝的二次电子发射系数高于金属铝,溅射产额降低,此时溅射状态称为过渡模式.此后氧气流量进一步增加,溅射电压发生大幅下降,靶表面被氧化铝覆盖,使靶不能被有效溅射.当逐渐减小氧气流量,溅射电压呈现缓慢回升的状态.直到靶材表面的氧化铝被溅射去除,金属铝重新暴露出来,氧气的消耗增加,溅射电压会突然上升到金属模式溅射状态时的数值.因此,当氧气流量逐渐减小时,靶材电压并没有重合于氧气流量增加的过程,而是出现了明显的迟滞现象[10].在对向靶材直流反应磁控溅射沉积系统中,氧分压具有较宽的过渡区,意味着溅射过程更加容易控制.

图2在不同氩气流量下,靶材电压与氧气流量的关系曲线

Fig.2 Relationship between target voltage and oxygen flow rate under different Ar flow rates

2.2 对向靶材直流反应溅射沉积氧化铝薄膜的晶体结构和组成

从氧化铝薄膜的XRD谱图(见图3)可以看出,在扫描范围内只有强度较弱的宽峰和大量的噪声,并没有明显的特征衍射峰出现,说明在室温下沉积的氧化铝薄膜具有非晶态无定形结构.

图3氧化铝薄膜的XRD谱图

Fig.3 XRD patterns of alumina thin films

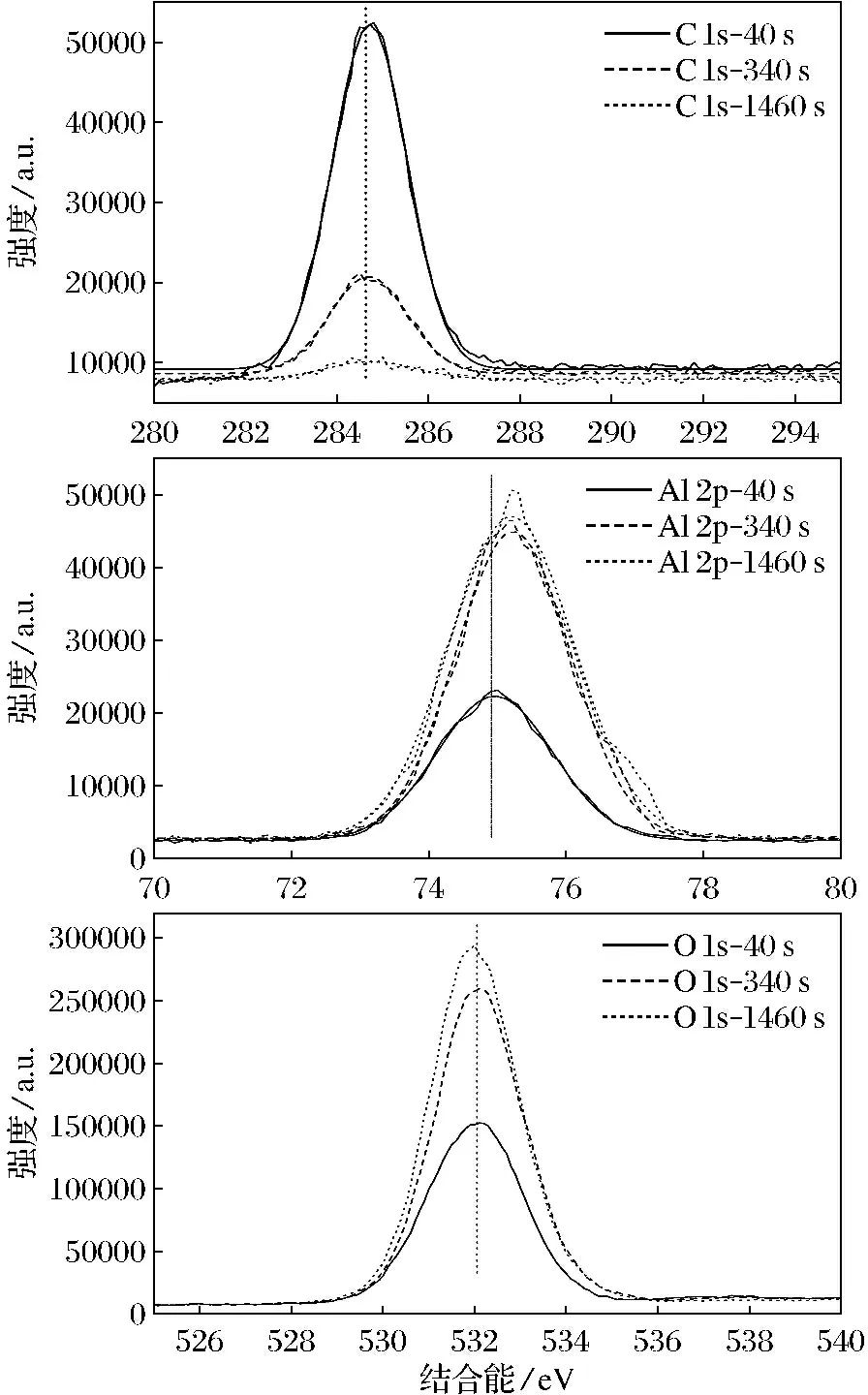

图4为氧化铝薄膜经过氩离子刻蚀不同时间后的C 1s、O 1s和Al 2p的XPS谱图.氧化铝薄膜的C 1s结合能以常见有机污染碳的结合能284.6 eV进行校准.Al 2p和O 1s的结合能都以C 1s为标准校正.从Al 2p和O 1s的XPS谱图可知,其峰值点分别对应74.9和531.9 eV,与文献报道数值(Al 2p峰值为74.2~75.1 eV,O 1s峰值为531.6 eV)一致[11].随着刻蚀深度的增加,Al 2p结合能从74.9 eV向高结合能移动,而O 1s结合能从531.9 eV略微向低结合能移动,说明氧化程度随着刻蚀深度的增加而增大.另外,C 1s的峰强度随着刻蚀深度的增加而大幅减弱,证明C 1s主要来至薄膜表面吸附的有机碳,并非薄膜成分.相反,Al 2p和O 1s的峰强度随着刻蚀深度的增加而增大.当刻蚀时间达到340 s以后,强度增加幅度减小,趋于稳定的相组成.

图4氧化铝薄膜经过氩离子刻蚀不同时间后的C 1s、O 1s和Al 2p的XPS图谱

Fig.4 XPS spectra of C 1s, O 1s, and Al 2p from alumina thin films after Ar+etching at different times

图5显示的是氧化铝薄膜在不同氩离子刻蚀时间下Al和O的原子百分比.随着刻蚀时间增加,O与Al的原子比趋于稳定,约为1.22,略小于三氧化二铝中的O与Al的原子比(1.5),说明所沉积氧化铝薄膜氧化的程度不足,并非满足化学计量比的三氧化二铝.

图5 氧化铝薄膜在不同氩离子刻蚀时间下 Al 2p和O 1s原子百分比Fig.5 Atomic ratio of Al 2p and O 1s of alumina film under different Ar+ etching time

2.3 在石英纤维丝上对向靶材直流反应溅射沉积氧化铝薄膜的形貌和拉伸强度

图6为在石英纤维丝上沉积氧化铝薄膜后的SEM图.从图中可以看出,石英纤维丝中每根纤维的直径约为5m左右.采用对向靶材磁控溅射法可在石英纤维丝上均匀地沉积上一层氧化铝薄膜,且薄膜质地均匀致密,表面平整光滑.因此,氧化铝薄膜作为石英纤维/二氧化硅基复合材料的界面材料,在降低界面结合力和阻挡高温扩散方面是具有应用潜力的.

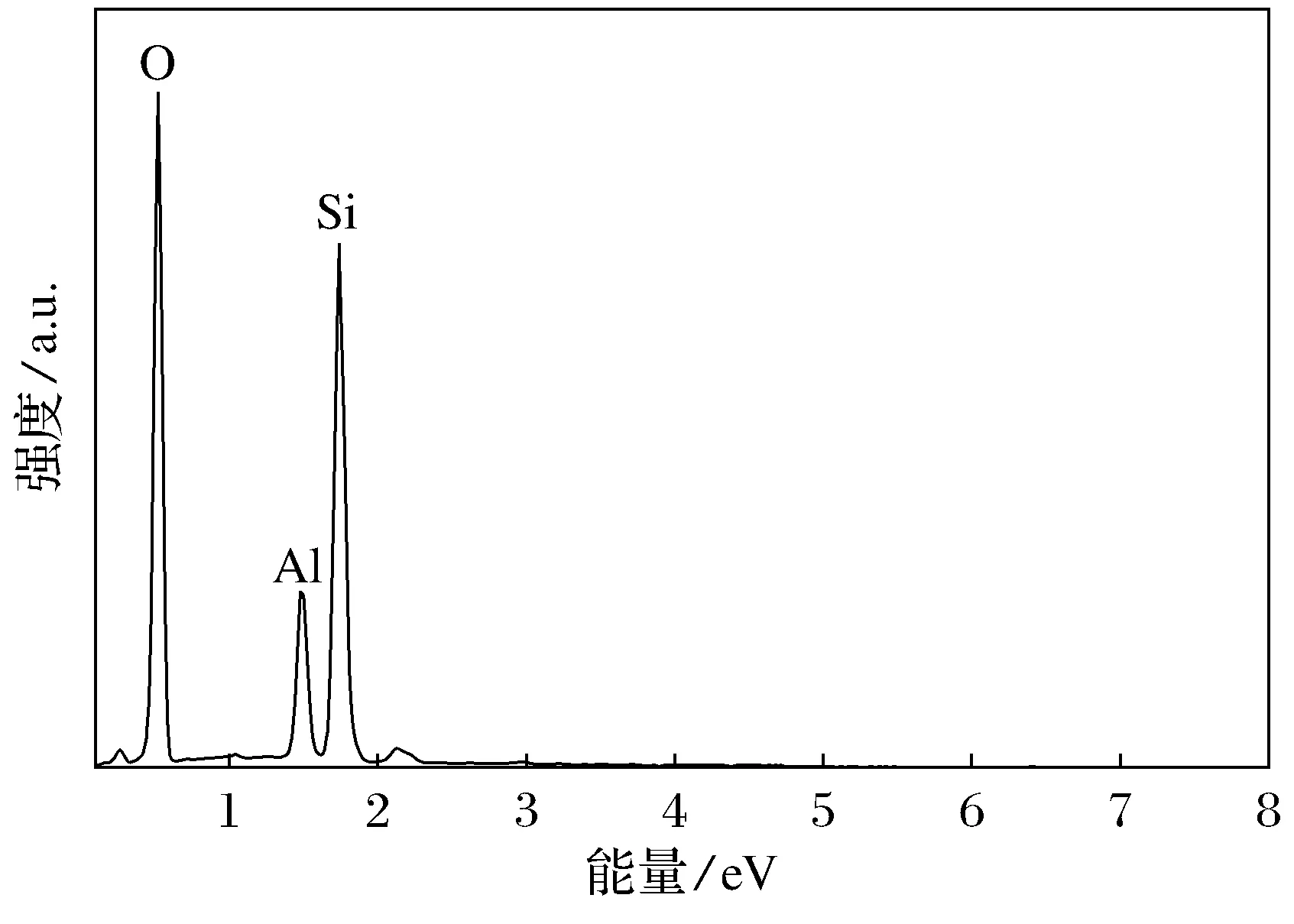

图7为在石英纤维丝上沉积氧化铝薄膜后的EDS能谱图.由图可知,O、Al、Si的特征峰较明显,经归一化处理后,确定O、Al和Si的摩尔分数分别为76.78%、5.31%和17.91%,未发现其他杂质峰的存在.由于石英纤维丝的主要成分为二氧化硅,因此Al的特征峰主要来至氧化铝薄膜.

图6 在石英纤维丝上沉积氧化铝薄膜后的SEM图Fig.6 SEM images of alumina thin films deposited on quartz fiber

图7 在石英纤维丝上沉积氧化铝薄膜后的EDS能谱图Fig.7 EDS spectra of alumina thin films deposited on quartz fiber

对沉积了氧化铝薄膜后的石英纤维丝做拉伸强度测试,结果表明,单根石英纤维丝的拉伸强度为99.92 MPa,沉积氧化铝薄膜后的单根石英纤维丝的拉伸强度为185.5 MPa,为原来强度的1.85倍,可见沉积了氧化铝薄膜之后,石英纤维丝的拉伸强度有了明显改善.

3 结 论

采用对向靶材直流磁控溅射法在石英纤维丝上沉积氧化铝薄膜.从金属铝靶材电流电压曲线和氧气流量与靶电压的迟滞回线,优化出溅射气压和沉积过渡区.室温沉积的氧化铝薄膜具有非晶态无定形结构.XPS和EDS结果表明薄膜组成为氧化铝,但O与Al的原子比约为1.22,略低于三氧化二铝的化学计量比.沉积在石英纤维丝上的氧化铝薄膜质地均匀致密,表面平整光滑.沉积氧化铝薄膜后的单根石英纤维丝的拉伸强度为185.5 MPa,强度增加1.85倍.