合金元素Cu及稀土La对压铸铝合金性能的影响

2019-01-07陆良宇

陆良宇,苏 勇,胡 南

合肥工业大学材料科学与工程学院,安徽 合肥230009

铝工业在近两百年的发展历程中,由于铝及铝合金一系列独特的优良性能,使之发展速度非常快,已被广泛应用于交通运输、建筑装饰、包装容器、机械电气、航空航天、电子通讯等领域中,已成为国家发展的重要基础材料[1].由于纯铝的抗拉强度较低、塑性较高、伸长率较大,铸造性能差,很难满足实际使用要求,因此需要加入其它合金元素来对其性能进行改善.本研究通过在铝合金中添加不同含量的Cu和稀土La元素,研究它们对铝合金压铸件性能的影响.

1 试验部分

1.1 试 样

实验试样为Al-Si系铝合金,其由各原料熔炼制得.由于某些合金化元素的纯金属熔点很高,难以用于熔制铝合金,因此为避免上述问题,实验中熔炼制备试样的原料采用的是纯铝、纯锌及Al-33%Si,Al-50%Cu,Al-10%Mn,Al-10%Mg,Al-10%Fe,Al-10%Ni和Al-10%La等合金元素的中间合金.设计七组实验试样,采用完全相同的处理方式制备不同成分的合金试件,不同试样的组成成分列于表1.

1.2 试验方法

首先将纯铝和纯锌放入干锅炉中进行熔炼,待金属全部熔化后将金属液表面熔渣清除,再加入所需的中间合金进行合金化.待金属全部溶化后将炉温保持在740 ℃左右,然后加入虹光精炼剂对合金液进行精炼,在精炼之前对精炼剂烘5 min以上,加入量为合金质量的0.5%~0.8%.最后添加虹光清渣覆盖剂,加入量为合金液的0.1%~0.3%,用扒渣勺轻轻翻搅灰渣,待灰渣表面呈黑色时将其清除,将金属液保温在700 ℃左右以备压铸生产.

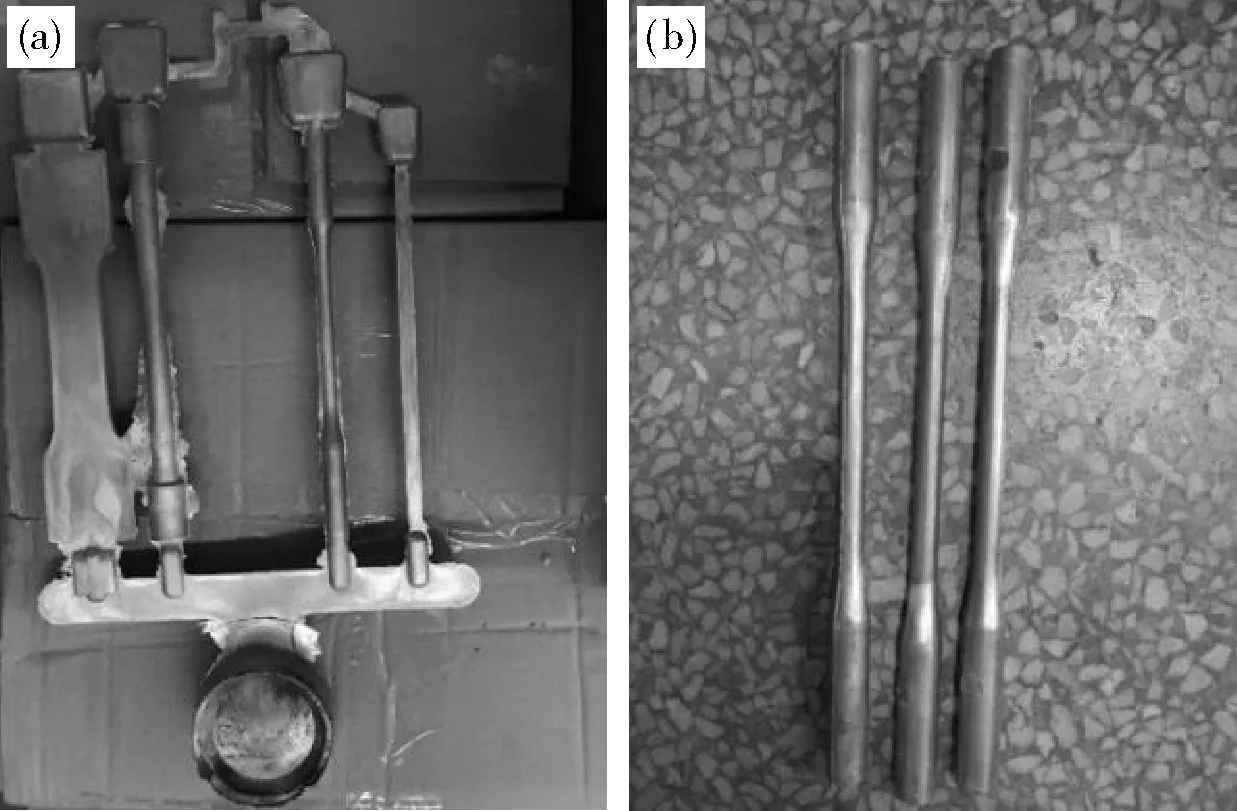

将熔炼好的合金液加入到LK DCC500型冷室卧式压铸机中,压铸运行参数采用模拟分析后的最佳组合参数,即浇注温度670 ℃、压射速度4 m/s、模具温度240 ℃,在最佳组合参数下进行压铸.图1为实验试样.

表1 试样的组成成分

图1 拉伸试样(a)实验试样;(b)拉伸试棒Fig.1 Tensile specimen(a) experimental sample; (b) tensile test bar

1.3 仪 器

采用线切割机分别在七个实验浇口杯的同一位置截取试样,然后用砂纸进行打磨、抛光,再用质量分数0.5%的HF酸水溶液腐蚀10~20 s.

用MR2000型金相显微镜,对试样进行显微组织观察;用CMT5105型电子万能试验机,测定试样的拉伸性能;用型号为HB-3000B的布氏硬度计,测试样的宏观硬度;用ARL3460的直读光谱仪,对试样进行元素定量分析;用型号为JSM-6490LV型号的钨灯丝扫描电子显微镜[2],拍摄试样的扫描照片.

2 实验结果与分析

2.1 Cu元素对铝合金性能的影响

2.1.1 显微组织分析

不同Cu含量试样的显微组织如图2所示.从图2可以看到:没有添加Cu元素的1号试样的组织中存在较大的片状初晶硅,共晶硅分布比较集中且晶粒粗大,晶粒的二次枝晶间距也比较大(图2(a));随着合金中Cu含量的增加发现共晶硅分布趋于均匀细小,晶粒的二次枝晶间距也有明显减小的倾向(图2(c)~图2(d)).

在Al-Si铝合金成分的基础上添加Cu元素,Cu元素可以和Al形成二元共晶体(α-Al2Cu),其起到强化作用.合金中加入Cu元素后发达的树枝晶会发生破碎,使粗大树枝晶端部发生钝化且变为细小的花朵状晶粒,使合金晶粒形态发生改变,从而减轻合金的微观偏析.由于α-Al2Cu金属间化合物在凝固前期弥散析出,阻碍了晶界迁移而降低晶粒的长大速度,在快速冷却的条件下典型的树枝晶会发生细化,使晶粒分布更加均匀,从而提高了合金的致密性.Cu元素的加入能够显著降低合金的液相线温度,且Cu元素溶解度很小,因此可以形成较大的浓度过冷而促进生核,还能使晶体的分枝形成细的缩颈,易于产生晶体增殖,因而能使晶粒显著细化.

2.1.2 性能分析

图3为不同Cu含量试样的力学性能.从图3可以看出,随着Cu含量的增加,试样的硬度及抗拉强度均有增大的趋势,而伸长率却逐渐降低.这是由于Cu在Al-Si合金中可形成金属间化合物(α-Al2Cu),在凝固过程中α-Al2Cu以硬质点强化相形式弥散析出且偏聚在晶界处,晶粒生长时钉扎晶界阻碍晶粒生长,从而细化合金铸态组织.另一方面,Cu元素在α-Al基体中的溶解度随温度的变化而变化较大,在300 ℃时其溶解度仅为0.45%几乎为零,在压铸快速冷却条件下来不及析出而引起α-Al的晶格产生畸变,从而起到固溶强化的作用,因此压铸件的强度和硬度都大大挺高.但是Cu元素加入铝硅合金中后,组织中会出现Si相、α-Al2Cu硬质相及α-Al固溶体相,而α-Al相可分别与α-Al2Cu硬质相及Si相构成两相共晶体,同时由相图[3]可以发现,在520 ℃时它们三相可以构成三相共晶体.由于合金组织中共晶体量的增加,且在其周围易于引起应力集中,在外界拉力的作用下易于产生微小裂纹,从而降低了合金的塑性性能,所以随着Cu含量增加压铸件的伸长率降低.

成功的脑缺血再灌注模型使脑组织缺血缺氧坏死,坏死的脑组织不能被TTC染色而呈苍白色,且坏死区域大多散在分布于皮质,髓质较少,未缺血缺氧的部分被TTC染成红色。如图3-4所示。

图2 不同Cu含量试样的显微组织(a) w(Cu)=0;(b) w(Cu)=1.51%;(c) w(Cu)=1.98%;(d) w(Cu)=2.52% Fig.2 Microstructure of sample with different Cu content

图3 不同Cu含量试样的力学性能Fig.3 Mechanical properties of samples with different Cu content

在使用要求伸长率不能低于3%且满足性能要求前提下,Cu含量为1.98%的3号试样的性能最佳,其硬度、抗拉强度及伸长率分别达到95.1HB,240.82 MPa和3.84%.

2.2 稀土元素对铝合金性能的影响

2.2.1 显微组织分析

图4为La含量不同试样的显微组织.从图4(a)~图4(b)可以看出:随着合金中稀土元素La含量的增加,试样的显微组织更加均匀细小,晶粒二次枝晶间距显著减小;当La含量达到0.32%(6号试样)时,共晶硅为极细小的纤维状且沿晶界分布(图4(b));继续增加稀土含量发现,稀土的细化程度降低并出现了比重偏析现象(图4(c)).

图4 不同La含量试样的显微组织(a)w(La)=0.14%;(b) w(La)=0.32%;(c) w(La)=0.51%Fig.4 Microstructure of sample with different La content

稀土元素在铝中的固溶度很小,稀土元素在凝固时易在固液界面前沿富集而使前沿液相的浓度梯度增大,从而产生成分过冷现象,当过冷度大于形核所需的临界过冷度时,就会大大提高合金液形核率,从而减小合金的二次枝晶间距.稀土元素原子半径(0.174~0.204 nm)比铝(0.143 nm)和硅(0.12 nm)的大,共晶硅需反复调整生长方向激发更多的孪晶,改变Si的生长方式及形貌最终形成纤维状的共晶硅,从而细化晶粒.稀土元素电负性较大且化学性活泼,易于与其他元素结合形成高熔点化合物,可促进异质形核现象,抑制柱状晶的生长,从而细化晶粒.当稀土含量过高时,会产生大量的稀土夹杂,产生比重偏析现象,晶粒开始变得粗大,细化效果更差[4].

2.2.2 性能分析

图5为La含量不同试样的力学性能.从图5可以看出:随着稀土含量的增加,壳体的布氏硬度、抗拉强度和伸长率均呈现先增大后降低的趋势;当稀土La含量为0.32%(6号试样)时,试样性能最好,其硬度、抗拉强度和伸长率分别达到108.8HB,311.55 MPa和8.75%.

图5 不同La含量试样的力学性能Fig.5 Mechanical properties of samples with different La content

稀土在铝合金中主要以三种形式存在,分别是固溶在基体α-Al中并偏聚在相界、晶界和枝晶界处,以及固溶在化合物中或以化合物形式存在.La元素在铝中的固溶度很小,易于偏聚在晶界处产生稀土富集现象,产生的滑移阻力阻碍了晶界迁移,而且富集稀土会钉扎位错,进而阻碍晶粒的生长,有效地提高合金的强度[5].同时,微量La元素在凝固初期会促进异质形核的发生,抑制柱状晶的产生,这均有利于改变共晶硅的大小及形态,提高材料的性能.另外,稀土元素对合金液中的气体及氧化夹杂具有很好的净化作用,能够显著降低铸件的气孔率和夹杂缺陷.稀土与氢、氮可以生成高熔点化合物,其可大量吸附和溶解夹杂和气体,从而降低铸件的气孔率;稀土还会与硫、磷等元素生成密度小、熔点较高的化合物,在凝固时化合物会成为结晶过程的异质晶核,细化铸态组织而改善铸件的性能.但若是La元素含量过高,合金组织中晶粒就开始长大,且会形成比较粗大的针状稀土金属间化合物,其会对基体有割裂作用,从而极大地削弱铸件的性能.

2.3 Cu及La元素对铝合金性能影响的对比分析

通过以上分析可以发现:Cu元素含量为1.98%的3号实验压铸件的硬度和抗拉强度相对于无添加Cu元素的1号试样分别提高了46.2%和30.5%,但伸长率降低了47.4%;而添加了0.32%的La元素的6号试样的硬度、抗拉强度及伸长率分别达到了108.8HB,311.55 MPa和8.75%,相比于无添加Cu元素的1号试样分别提高了61.2%,51.5%和63.9%.表明在Al-Si铝合金中同时添加1.98%的Cu和0.32%的La元素的压铸件的组织性能最佳.

分别对1号、3号和6号试样的拉伸断口进行SEM扫描,分析断裂形式,验证以上结果.用JSM-6490LV型钨灯丝扫描电子显微镜进行断口扫描分析,并对某些区域进行能谱分析,分析结果如图6所示.

图6 试样拉伸断口的形貌(a)1号试样;(b) 3号试样;(c) 6号试样Fig.6 Morphology of tensile fracture of specimen(a) sample No.1;(b) sample No.3;(c) sample No.6

观察三组试样断口的宏观形貌(图6)可以发现,1号试样的断口垂直于拉伸载荷方向,呈较灰暗无定型的粗糙表面,有少量的反光小平面,可以初步判断为脆性断裂(图6(a));3号试样的断口呈晶粒状,且相对齐平并垂直于拉伸方向,断口上有很多强烈反光的小平面,即试样断裂的解理面,同样可以初步判断为脆性断口(图6(b));而6号试样的断口角度与拉伸方向呈近似45°的平面形断口,断口颜色灰暗,且断口处可以观察到轻微的缩颈现象,故可以初步判断为塑性断裂[6-7](图6(c)).通过对断口形貌的对比分析还可以发现,1号试样的断口微观形貌有河流状花样、“鱼骨状”及“舌头”花样等特征,几乎看不到韧窝,呈典型的解理断裂特征;3号试样的断口断面上出现少量的小韧窝,表明材料的塑性稍有改善,同时还发现面上呈现出不同程度的晶粒多面体且立体感较强,为典型的沿晶断裂特征;6号试样断口上分布着较为均匀的韧窝,但韧窝较浅,故相比于前两个试样其合金塑性最好,同时也可以发现断口上分布着密集的撕裂棱线条,为典型的准解理断裂特征.通过对三个试样断口的分析,也进一步验证了前述分析的可靠性.

3 结 论

通过对试样的组织形貌、性能及断口形貌特征研究发现,同时添加1.98%的Cu和0.32%的La元素的铝合金性能最佳,相比于原始基础材料,其硬度、抗拉强度及伸长率分别提高了61.2%,51.5%和63.9%,表明铝合金质量有大幅度地提高.